摘 要

本次毕业设计的主要内容是机械加工工艺规程编制和工序专用夹具设计。我能综合运用机械制造技术基础和其它课程的基本理论和方法,为了能够完成涡轮减速器箱体机械加工工艺及钻床夹具的设计任务,综合运用所学的知识,应用正确的设计方法,制订了涡轮减速器箱体的机械加工工艺规程。结合工艺设计内容,熟练应用工艺计算方法,对相关工艺内容进行了正确的分析设计和计算,如工艺参数、切削力、切削功率、切削速度、定位误差、夹紧力等。通过对涡轮减速器箱体的加工工艺路线的确定,该零件的加工以底面作为基准是合理的,本加工工艺方案满足粗基准选择的基本要求及精基准选择的四项原则。本夹具为钻床使用的专用夹具,该夹具的特点是针对性强、结构紧凑、操作简便、生产率高。在本次设计中,夹具的设计满足机床夹具总体方案设计的基本要求,充分保证零件加工质量,具有较高的生产效率和较低的制造成本以及具有良好的结构工艺性。

关键词:机械加工;工艺规程;专用夹具;涡轮减速器箱体

Abstract

The graduation design is the main content of the machining process planning preparation and special fixture design process. I can comprehensive use of mechanical manufacturing technology and other basic curriculum of basic theory and method, in order to be able to complete the turbine speed reducer machining technology and drilling machine fixture design task, the integrated use of knowledge, and apply the correct design method, and developed a turbine speed reducer of the machining process planning. Combine craft design content, skilled in the application process calculation method, the relevant process the content analysis of the correct design and the computation, such as process parameters, cutting force and cutting power, cutting speed, positioning error, clamping force, etc. Through the turbine speed reducer to the processing technology of the determination of the route, the parts processing to the underside as the benchmark is reasonable, the processing technology solutions to meet the basic requirements of basic selection coarse and fine basic selection of the four principles. This fixture for drilling machine use special jig, this fixture is characteristic of the targeted, compact construction, simple operation, high productivity. In this design, the design of the machine tool fixtures meet fixture basic requirements of the overall design, fully guarantee the quality of parts processing, has the high production efficiency and lower cost of manufacture and good structure technology .

Key words: Machining; Process specification; Special fixture; Turbine gear unit housing

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 涡轮减速器箱体综述1

1.2 涡轮减速器箱体国内外发展概况2

1.2.1 涡轮减速器箱体机械加工工艺发展概况2

1.2.2 涡轮减速器箱体夹具发展概况3

第2章 零件的机械加工工艺规程设计5

2.1 涡轮减速器箱体的工艺分析5

2.1.1 涡轮减速器箱体的作用5

2.1.2 涡轮减速器箱体的工艺分析5

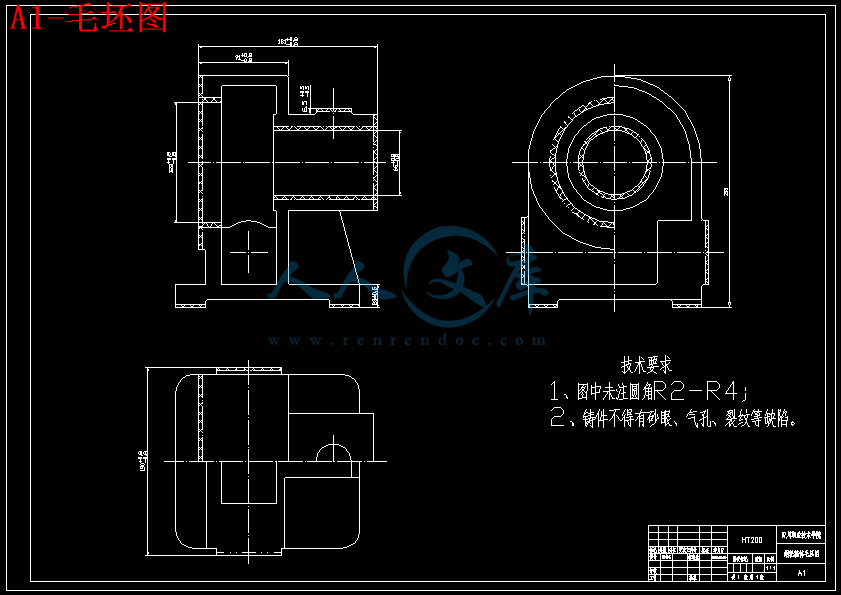

2.2 选择毛坯6

2.3 确定铸件机械加工余量、毛坯尺寸和公差6

2.4 设计毛坯图7

2.4.1 确定圆角半径7

2.4.2 确定毛坯的热处理方式7

2.5 机械加工工艺路线的制订9

2.5.1 选择定位基准9

2.5.2 制订工艺路线10

2.5.3 加工工艺过程的分析13

2.5.4 选择加工设备与工艺装备13

2.5.5 确定工序尺寸14

2.5.6 确定切削用量及基本时间15

第3章机床专用夹具的设计35

3.1 确定设计任务、明确加工要求35

3.2 定位方案的确定35

3.3 夹紧机构的设计35

3.4 切削力和夹紧力的计算35

3.5 定位误差的分析与计算36

3.5.1 定位元件尺寸及公差确定37

3.5.2 定位误差计算37

3.6 夹具体的设计37

3.7 夹具与机床连接元件的选择38

3.8 夹具的使用说明38

3.9 夹具的结构特点39

结 论40

致 谢41

参考文献42

CONTENTS

AbstractII

Chapter 1 Introduction1

1.1 Turbo gearcase Review1

1.2 Turbo reducer box domestic and international development overview2

1.2.1 Turbine gear unit housing process for development overview2

1.2.2 Turbine gear unit housing fixture Development Abroad3

Chapter 2 Part of the process planning5

2.1 Turbo gear unit housing process analysis5

2.1.1 Turbine gear unit housing role5

2.1.2 Turbine gear unit housing process analysis5

2.2 Select rough6

2.3 Determine the roughcast allowances, blank dimensions and tolerances6

2.4 Design rough Figure7

2.4.1 Determine the fillet radius7

2.4.2 To determine the heat treatment of blanks8

2.5 Turbo gear unit housing process analysis9

2.5.1 Select locating datum9

2.5.2 Develop a process route10

2.5.3 Machining process analysis13

2.5.4 Select the processing equipment and process equipment13

2.5.5 To determine process size14

2.5.6 To determine the cutting parameters and the basic15

Chapter 3 Machine dedicated fixture design35

3.1 Determine the design task, and explicit processing requirements35

3.2 Positioning program35

3.3 Clamping design35

3.4 Of cutting force and clamping force calculation35

3.5 Positioning error analysis and calculation of36

3.5.1 Positioning the component and tolerances to determine37

3.5.2 The positioning error calculation37

3.6 Folder specific design37

3.7 Fixture and machine connected component selection38

3.8 Jig instructions38

3.9 Structural characteristics of the fixture39

Conclusion40

Thanks41

References42

第1章 绪论

1.1 涡轮减速器箱体综述

涡轮减速器箱体类零件是机器或部件的基础零件,它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。因此,涡轮减速器箱体的加工质量将直接影响机器或部件的精度、性能和寿命[1]。

常见的减速器箱体类零件有:机床主轴箱、机床进给箱、变速涡轮减速器箱体、减速器箱体、发动机缸体和机座等。根据减速器箱体零件的结构形式不同,可分为整体式减速器箱体。涡轮减速器箱体的结构形式虽然多种多样,但仍有共同的主要特点:形状复杂、壁薄且不均匀,内部呈腔形,加工部位多,加工难度大,既有精度要求较高的孔系和平面,也有许多精度要求较低的紧固孔。因此,一般中型机床制造厂用于涡轮减速器箱体类零件的机械加工劳动量约占整个产品加工量的15%~20%[2]。

对工件进行机械加工时,为了保证加工要求,首先要使工件相对于机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。为此,在进行机械加工前,先要将工件装夹好。用夹具装夹工件时,工件相对于夹具及机床的位置精度由夹具保证,不受工人技术水平的影响,使一批工件的加工精度趋于一致,稳定的保证工件的加工精度。同时使用夹具装夹工件方便、快捷,工件不需要划线找正,可显著的减少辅助工时,提高劳动生产率;工件在夹具中装夹后提高了工件的刚性,因此可加大切削用量,提高劳动生产率;可使用多件、多工位装夹工件的夹具,并可采用高效夹紧机构,进一步提高劳动生产率。在批量生产中使用夹具后,由于劳动生产率的提高、使用技术等级较低的工人以及废品率下降等原因,明显的降低了生产成本。夹具制造成本分摊在一批工件上。每个工件增加的成本是极少的,远远小于由于提高劳动生产率而降低的成本。工件批量愈大,使用夹具所取得的经济效益就愈显著[3]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号