目 录

1 绪论………………………………………………………………………………………1

1.1 机械行业的现状………………………………………………………………………1

1.2 机械行业的发展前景…………………………………………………………………1

2 左曲轴箱盖的零件分析…………………………………………………………………2

2.1 1E52FMD左曲轴箱盖的作用和结构…………………………………………………2

2.2 左曲轴箱盖的工艺性分析……………………………………………………………2

3 毛坯的选择……………………………………………………………………3

3.1 毛坯的种类……………………………………………………………………………3

3.2 毛坯的确定……………………………………………………………………………4

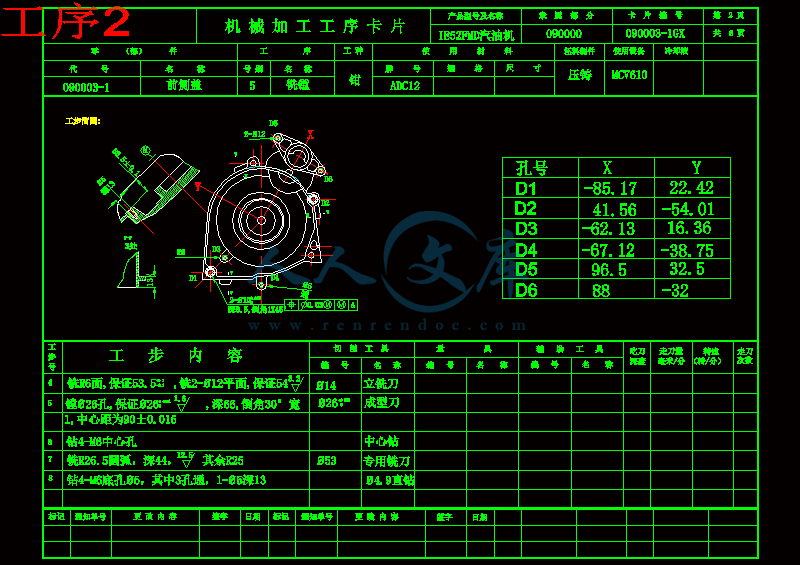

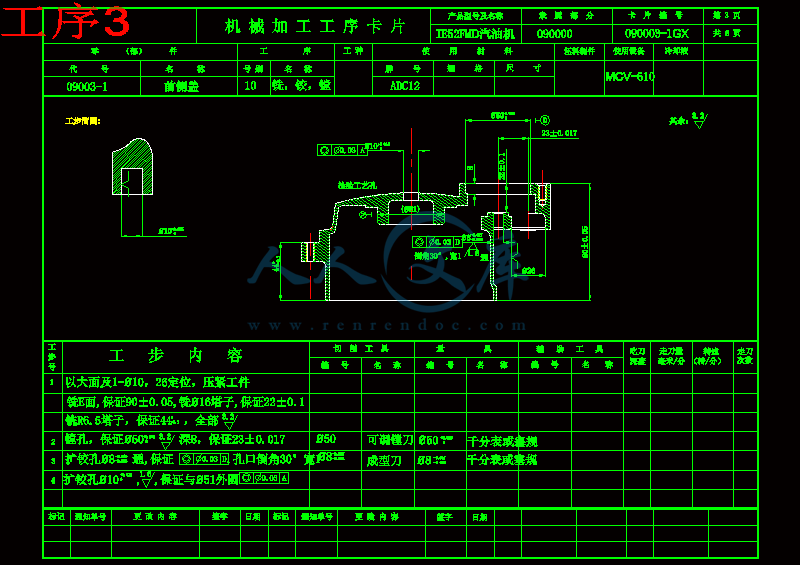

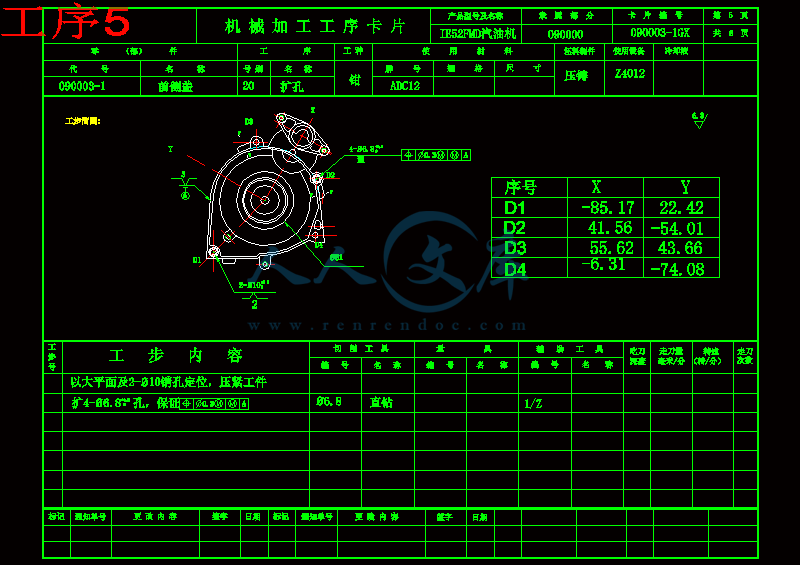

4 左曲轴箱盖的工艺规程设计……………………………………………………………4

4.1 基面的选择……………………………………………………………………………4

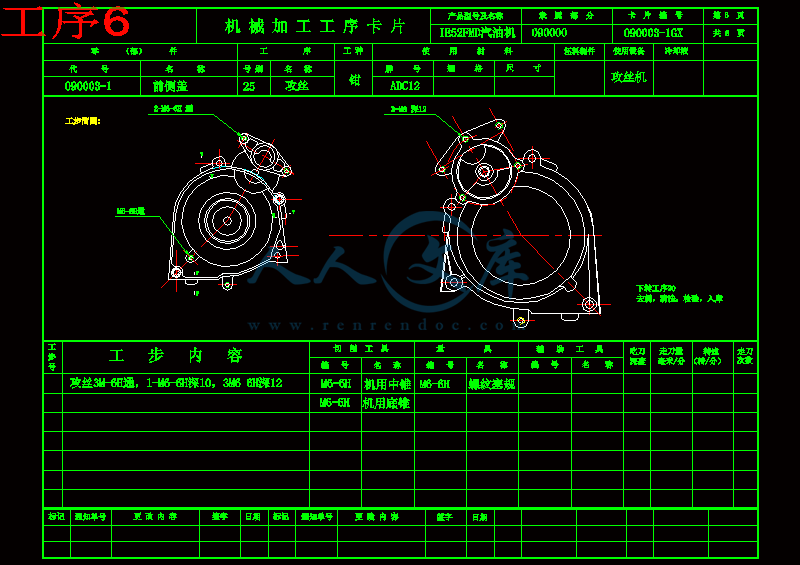

4.2 拟定工艺路线…………………………………………………………………………6

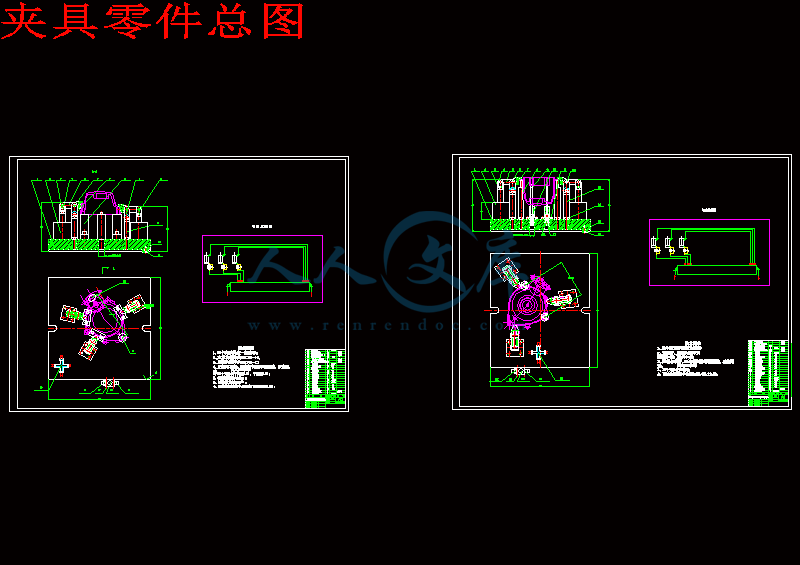

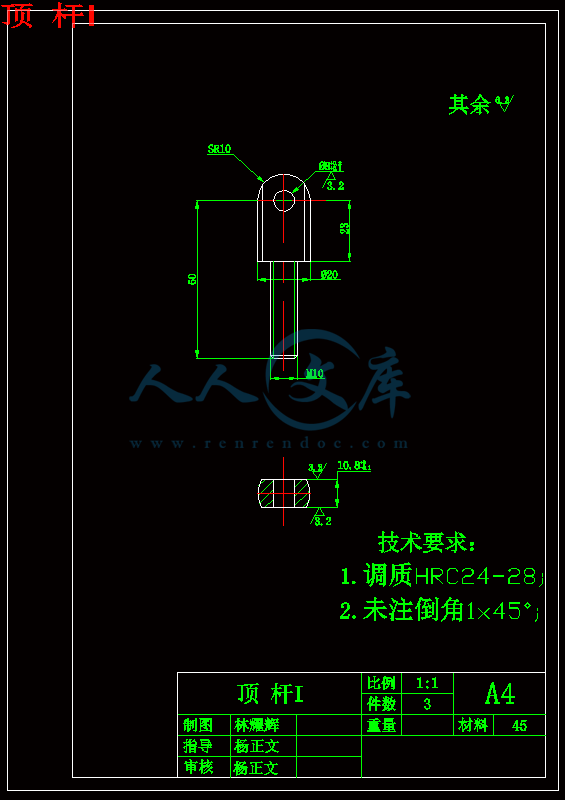

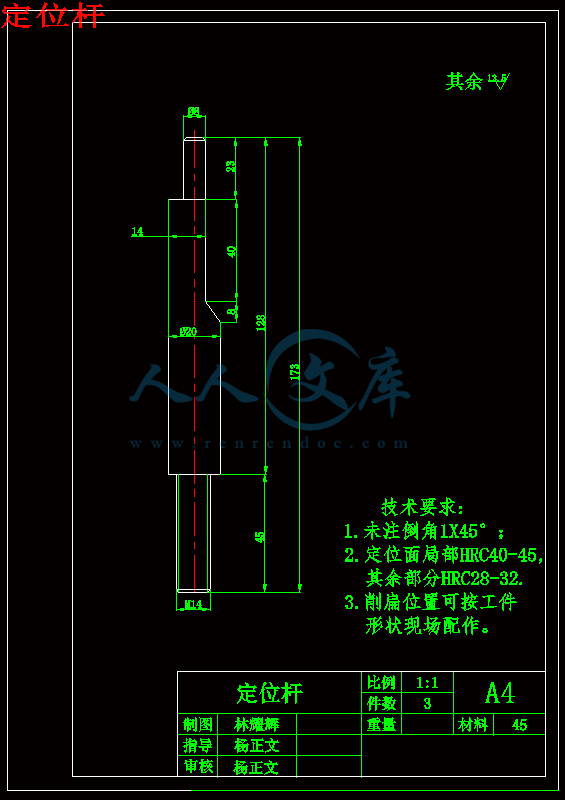

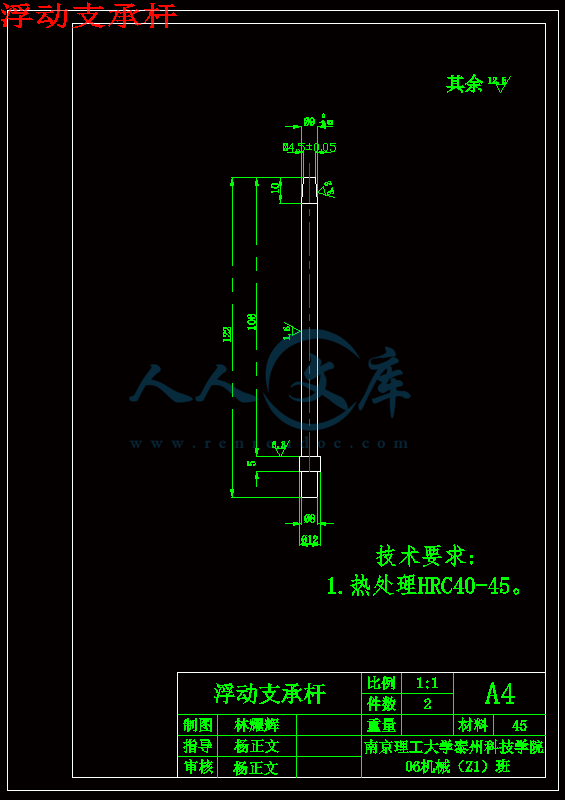

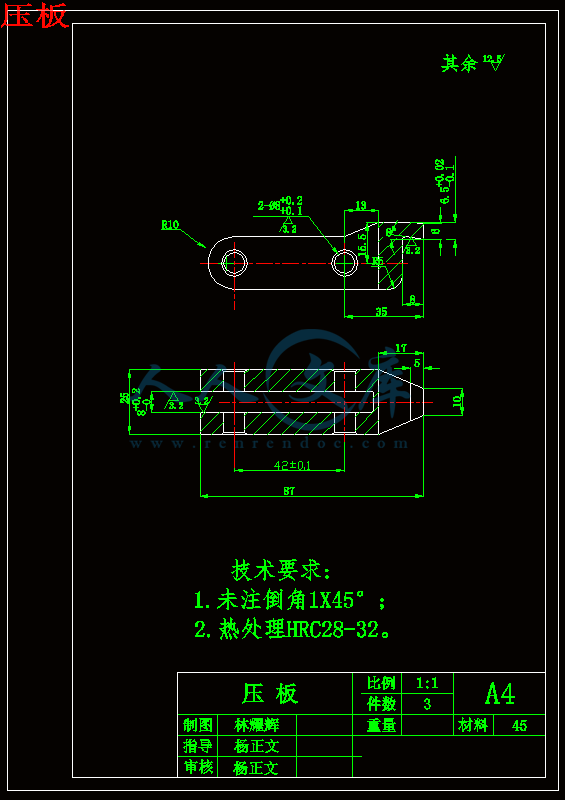

5 夹具设计………………………………………………………………………………21

5.1 夹具的概述…………………………………………………………………………22

5.2 零件的工艺性………………………………………………………………………23

5.3 夹具设计及操作简要说明…………………………………………………………28

结束语 ………………………………………………………………………………28

致谢 ………………………………………………………………………………28

参考文献…………………………………………………………………………30

1 引言

机械制造工业是国民经济最重要的部门之一,是一个国家或地区经济发展的支柱产业,其发展水平标志着该国家或地区的经济实力、科技水平和国防实力。机械制造业的生产能力和发展水平标志着该国家或地区国民经济现代化的程度而机械制造的生产能力主要取决于机械制造装备的先进程度,产品的性能和质量的好坏则取决于它的机械制造业的基础,是生产高科技产品的保障。随着科学技术的进步和发展,加之市场需求的变化多端,为适应机械工业更快的发展,机床夹具的设计与制造技术也必须与时俱进。本次毕业设计制定了雅马哈摩托车发动机左曲轴箱盖的加工中心工艺及夹具设计,通过对左曲轴箱盖结构分析及所学相关知识对其加工工艺进行分析和夹具的设计[1]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号