摘 要

机械制造工业是为现代化建设提供各种机械装备的部门,在国民经济的发展中具有十分重要的地位。

本文针对钻床主轴套筒的机械加工工艺规程分析和滚齿用夹具设计,进行了零件图分析、毛坯选择、基准的选择、工艺路线的确定、工序尺寸的确定、选择机械加工工艺设备、填写了机械加工工艺过程卡片和指定工序机械加工工序卡片,进行了滚齿夹具设计,并进行了定位误差分析等。

关键词:钻床套筒设计、加工工艺、滚齿夹具

目 录

中文摘要…………………………………………………………………………………………2

1. 引言……………………………………………………………………………………………4

2. 计算生产纲领,确定生产类型……………………………………………………………4

3. 零件的分析…………………………………………………………………………………4

4. 选择毛坯…………………………………………………………………………………5

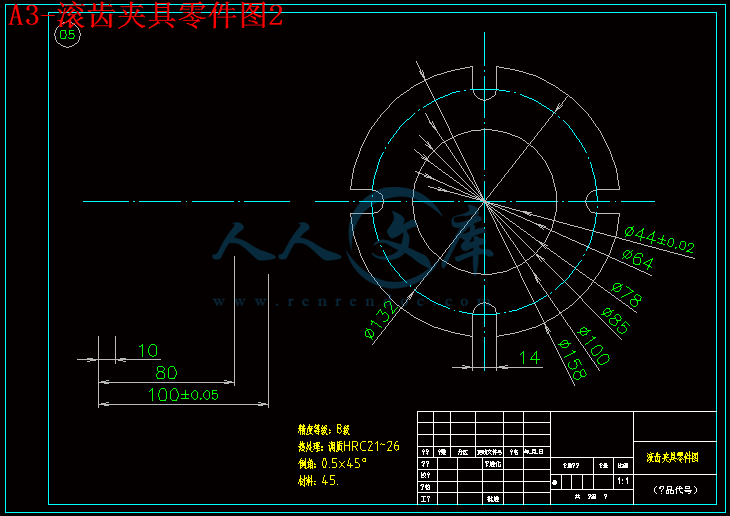

5. 工艺规程设计………………………………………………………………………………5

5.1 定位基准选择………………………………………………………………………………5

5.2零件的加工方法的选择……………………………………………………………………5

5.3定制工艺路线………………………………………………………………………………6

5.4确定机械加工的余量及毛坯尺寸,设计毛坯——零件综合图…………………7

6. 工序设计………………………………………………………………………………8

6.1选择加工设备工艺装备……………………………………………………………………8

6.2工序尺寸的确定及计算…………………………………………………………………9

6.3选择切削用量、确定时间定额…………………………………………………………10

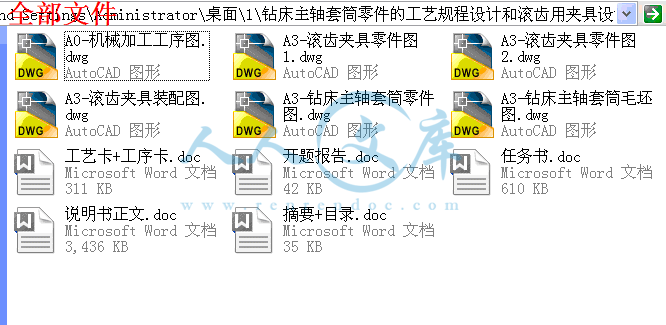

7. 滚齿用夹具设计……………………………………………………………………………11

7.1拟定滚齿夹具的结构方案………………………………………………………………11

7.2确定刀具的导向方式或对刀装置……………………………………………………12

7.3夹具精度的计………………………………………………………………………………12

7.4夹具总图………………………………………………………………………………13

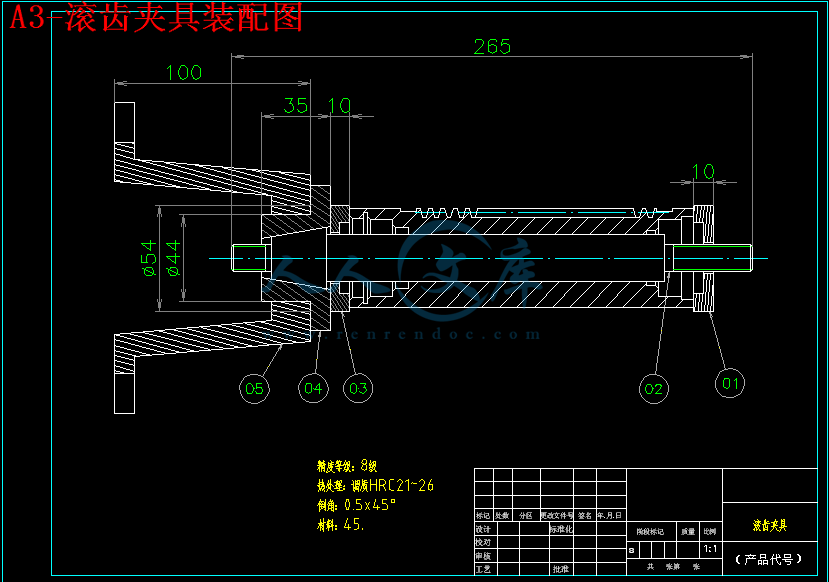

7.5夹具零件图………………………………………………………………………………14

8. 课题总结………………………………………………………………………………14

参考文献………………………………………………………………………………15

附表………………………………………………………………………………16

1 引言

机械制造工业是为现代化建设提供各种机械装备的部门。在国民经济的发展中具有十分重要的地位。机械制造工业的发展规模和水平,是反映国民经济实力和科学技术水平的重要标志。

本次毕业设计题目是钻床主轴套筒零件的工艺规程设计和滚齿用夹具设计,我认为好的工艺规程可以保证和提高产品质量;提高劳动生产率;提高经济效益。所以本次的毕业设计有三个特点:

(1).实践性强 把学习过程中掌握的基本概念在实际中应用。

(2).涉及面广 把多门课程联系在一起融会贯通。

(3).灵活性大 工艺理论与工艺方法的应用具有很大的灵活性。

本次毕业设计可以为我们在机械类工作奠定坚实的基础。因此本次毕业设计具有重要的意义。

川公网安备: 51019002004831号

川公网安备: 51019002004831号