目 录

1 绪论……………………………………………………………………………1

1.1 引言………………………………………………………………………1

1.2 概述 ……………………………………………………………………1

1.3 国内外绞车的发展………………………………………………………3

1.4 JHB-8型回柱绞车的技术特点…………………………………………3

2 总体设计 …………………………………………………………………4

2.1 设计总则…………………………………………………………………4

2.2 设计条件…………………………………………………………………4

2.3 传动方案的设计…………………………………………………………5

2.4 电动机的设计选择………………………………………………………5

2.4.1 电动机输出功率的计算………………………………………………5

2.4.2 确定电动机的型号……………………………………………………6

2.4.3 牵引钢丝绳直径的确定及滚筒直径的确定…………………………7

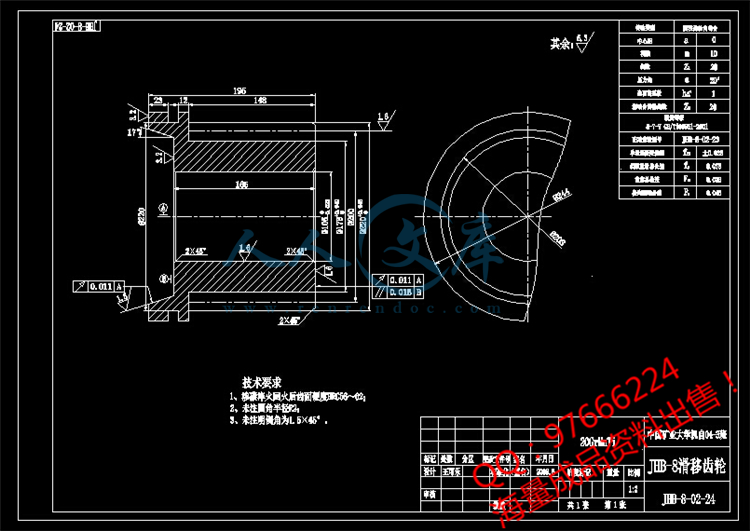

2.5 滚筒的设计计算…………………………………………………………7

2.5.1 滚筒直径……………………………………………………………7

2.5.2 滚筒宽度……………………………………………………………7

2.5.3 滚筒的外径…………………………………………………………8

2.5.4 验算滚筒的平均速度…………………………………………………8

2.5.5 验算电机闷车时,钢丝绳在里层的安全系数………………………9

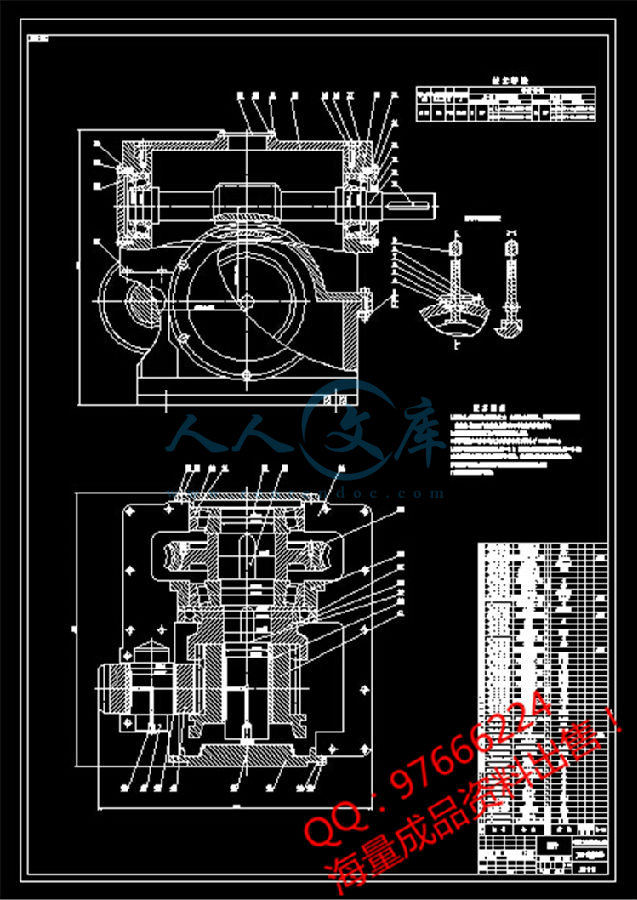

3 减速器的设计计算…………………………………………………………10

3.1 减速器参数确定………………………………………………………10

3.2 圆弧蜗杆蜗轮的设计计算……………………………………………11

3.2.1 材料的选定…………………………………………………………12

3.2.2 初选参数……………………………………………………………12

3.2.3 蜗轮蜗杆参数计算及校核…………………………………………13

3.3 内齿轮啮合及过桥传动设计…………………………………………17

3.3.1 传动材料以及数据参数……………………………………………17

3.3.2 强度校核……………………………………………………………18

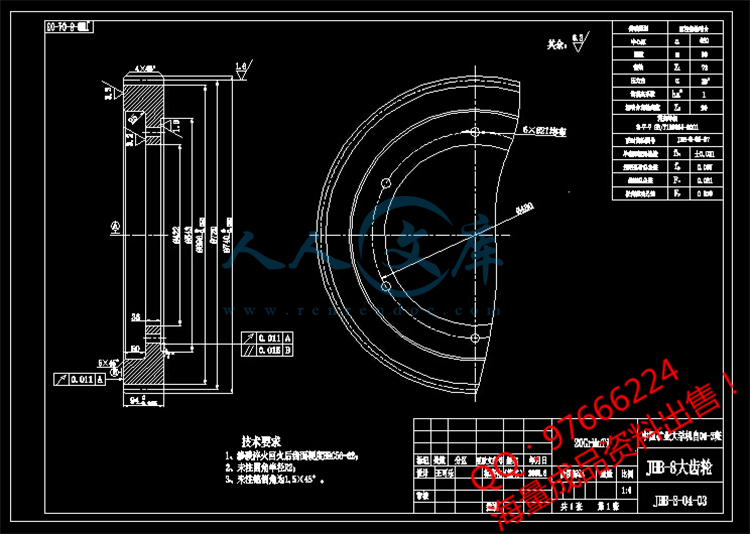

3.4 过桥齿轮与滚筒齿轮啮合设计:………………………………………23

3.4.1 传动材料以及数据参数……………………………………… …23

3.4.2 强度校核……………………………………………………………24

3.5 减速器传动轴的设计校核……………………………………………29

3.5.1 第1轴的设计计算……………………………………………………29

3.5.2第2轴的设计计算……………………………………………………36

3.5.3 第3轴的计算…………………………………………………………38

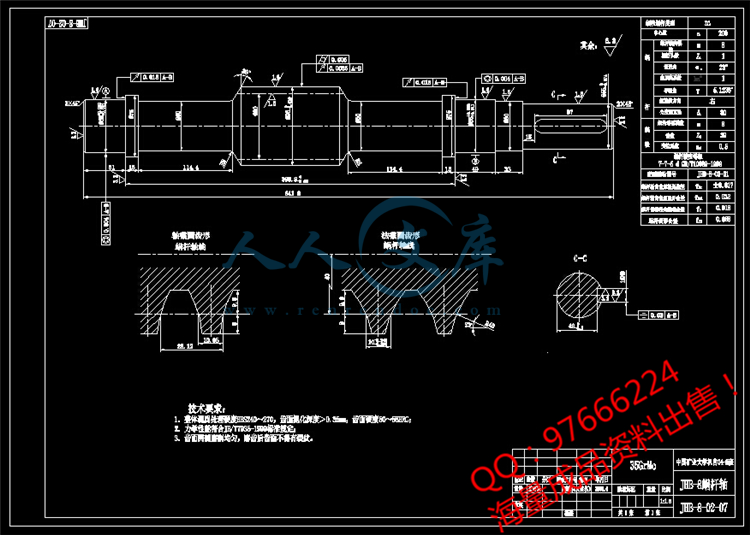

4 滚筒轴的设计计算…………………………………………………………39

4.1 滚筒和齿轮上的作用力………………………………………………39

4.2 确定轴的结构方案……………………………………………………40

4.3 轴的强度校核…………………………………………………………41

4.3.1绘制轴的弯矩图和扭矩图……………………………………………41

5 系统传动部件的校核………………………………………………………47

5.1 联轴器上键的校核……………………………………………………47

5.2 蜗轮上键的校核………………………………………………………47

5.3 内齿轮上键的校核……………………………………………………48

5.4 轴轴承的校核…………………………………………………………48

5.5 滚筒轴承的校核………………………………………………………51

5.6 制动器的校核…………………………………………………………51

5.7 滚筒联结螺栓的校核…………………………………………………52

6 JHB-8型回柱绞车使用说明书………………………………………………54

6.1 使用范围………………………………………………………………54

6.2 主要技术规范…………………………………………………………54

6.3 结构特征………………………………………………………………54

6.4 绞车的润滑与密封……………………………………………………55

6.5 电气操纵系统…………………………………………………………55

6.6 绞车的装配、调整、及试运转…………………………………………55

6.6.1 卷筒装置……………………………………………………………56

6.6.2 空负荷试运转………………………………………………………56

6.6.3 负荷试运转…………………………………………………………56

6.7 安装、固定、操作和后移………………………………………………57

6.8 绞车的操作规程………………………………………………………59

6.8.1 工作前的注意事项…………………………………………………60

6.8.2 工作时应遵守下列规定……………………………………………60

6.8.3 工作后应注意的事项………………………………………………61

6.9 绞车的维护、拆卸与修理………………………………………………61

6.10《煤矿安全规程》对矿井提升机和绞车规定…………………………62

6.11绞车的运输和贮存……………………………………………………67

小结 ……………………………………………………………………………68

参考文献 ………………………………………………………………………69

附录 ……………………………………………………………………………70

翻译部分

英文原文…………………………………………………………………74

中文译文…………………………………………………………………83

致谢……………………………………………………………………………90

摘 要

JHB—8型回柱绞车是一种有效的矿山辅助运搬设备。该型绞车主要应用于回柱放顶之用,同时也可用于上山、下山、平巷等综采工作面设备的搬迁,比如液压支架、溜槽等。此外,拉紧皮带机机头、运料、调度车辆等工作都可以用这种绞车来完成。在港口、码头、建筑工地、工厂企业,这种绞车也可以发挥作用。

JHB—8型回柱绞车的传动系统采用两级传动,包括蜗轮蜗杆齿轮传动、圆柱齿轮传动,在设计过程中采用承载能力大的圆弧蜗轮蜗杆;而且采用了开式齿轮传动,大大简化了机械部分的传动系统,便于安装和拆卸,结构布置紧凑、合理。

在设计过程采用锥面制动端盖实现了工作状态和制动状态的互锁。绞车起动时动载小,钢丝绳受到的冲击小。只需轻轻点动电机控制按钮,就可起动电机,然后操作制动的手柄,便可实现绞车的动作。

设计中为使回柱绞车具有良好的防爆性能采用了防爆电动机以及防爆磁力启动器和防爆按钮开关。该绞车适用条件强、使用寿命长。该绞车结构紧凑,外形尺寸小;结构为近似对称布置,外形美观,成长条形,底座呈雪橇状;绞车重心低,底座刚性好,可安装地锚,运转平稳,安全可靠,安装方便。

关键词:回柱绞车; 圆弧蜗轮蜗杆; 制动

ABSTRACT

JHB—8 to prop pulling winch is an effective mine auxiliary equipment shipped to move. This type of winch mainly used to top-of-use, but also can be used to uphill, downhill, Pingxiang fully mechanized coal face, such as the relocation of equipment, such as hydraulic support, the chute, and so on. In addition, the belt-tighten the nose, and transport material, scheduling and other work vehicles can be used to complete the winch. At ports, terminals, construction sites, factories and enterprises, the winch can also play a role.

JHB—8 to prop pulling winch—drive system using two transmission, including worm worm gear drive, cylindrical gear transmission, in the process of designing a large carrying capacity of the arc Worm Gear, and adopted the open-gear transmission, greatly simplifies the Mechanical part of the drive system, easy to install and demolition, structural layout compact and reasonable.

In the design process using cone brake cover state and work to achieve a state of interlocking brake. Starting at the winch dynamic small, the impact on the rope. Just gently move the motor control button, we can start the electrical and operation of the brake handle, can be realized winch action.

Design for the prop pulling winch has a good performance by the explosion-proof electrical explosion-proof and explosion-proof magnetic starter button switch. The winch conditions apply strong and long life. The winch compact structure, shape, small size, structure similar to symmetrical layout, aesthetic appearance, growth Strip, a sled-shaped base; winch low center of gravity, rigid base, and can be installed to anchor, a smooth operation, safety and reliability, ease of installation.

Keywords:prop pulling winch; arc Worm Gear; brake

川公网安备: 51019002004831号

川公网安备: 51019002004831号