汽车后桥壳体工艺工装设计

汽车后桥壳体加工工艺及钻12-M12孔钻床夹具设计【优秀含14张CAD图纸+工艺夹具全套课程毕业设计设计】【HQKT04】

【带开题报告+外文翻译】【27页@正文8600字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

开题报告.doc.doc

设计正文.doc

铣削机械加工工艺工装夹具课程毕业设计外文文献翻译.doc

1.dwg

2.dwg

3.dwg

4.dwg

5.dwg

6.dwg

7.dwg

8.dwg

A1-汽车后桥壳体毛坯图.dwg

刀具.dwg

工序表.dwg

设计文档

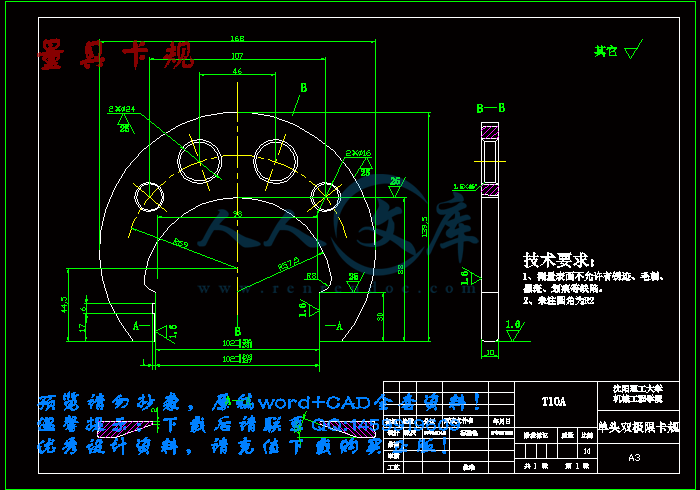

量具卡规.dwg

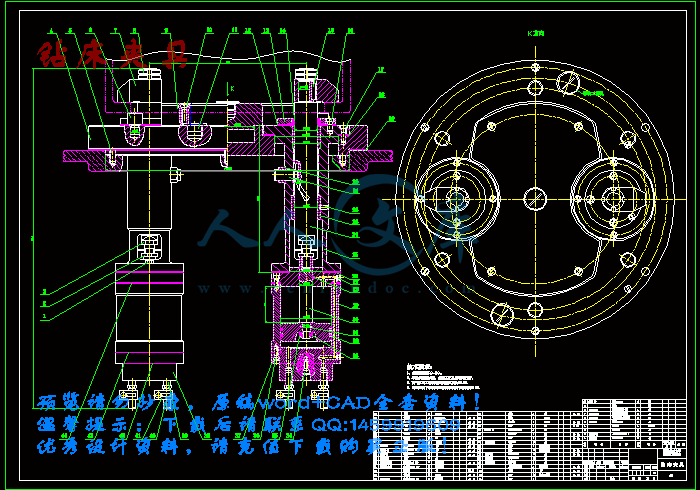

钻床夹具.dwg

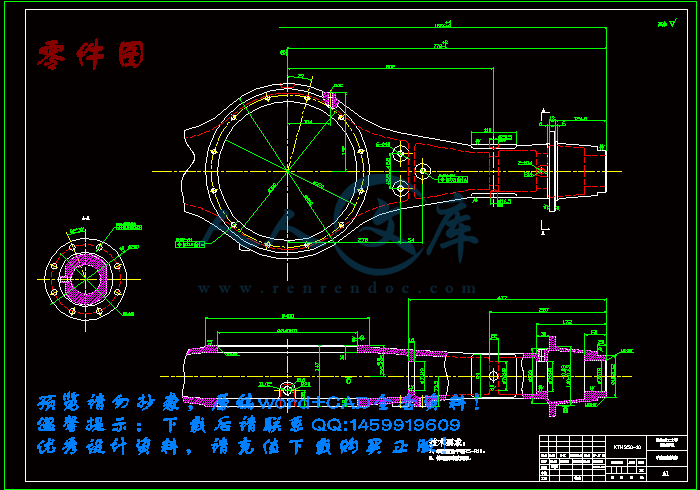

零件图.dwg

开 题 报 告

课题名称汽车后桥壳体工艺工装

课题背景和意义:

汽车后桥壳体是汽车的重要组成部分,它与主减速器、差速器和车轮传动装置组成驱动桥。驱动桥处与动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力、纵向力和横向力。结构及特点:连接主减速器传递动力,支撑差速器及半轴实现俩车轮差速转动;尺寸比较大,主要承受载荷。重点要保证桥壳的强度和刚度性能,便于安装、调整和维修。

课题研究现状:

随着自动化加工水平的不断提高,各种专用机床的研制开发,以能大批量高效率的生产后桥壳体,并保证良好的产品质量。

课题研究方案:

后桥壳体的工艺工装设计,通过设计,运用所学过的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。进一步体会机械制造工艺设计的过程和注意事项。独立完成工艺设计。并熟练使用CAD作图。

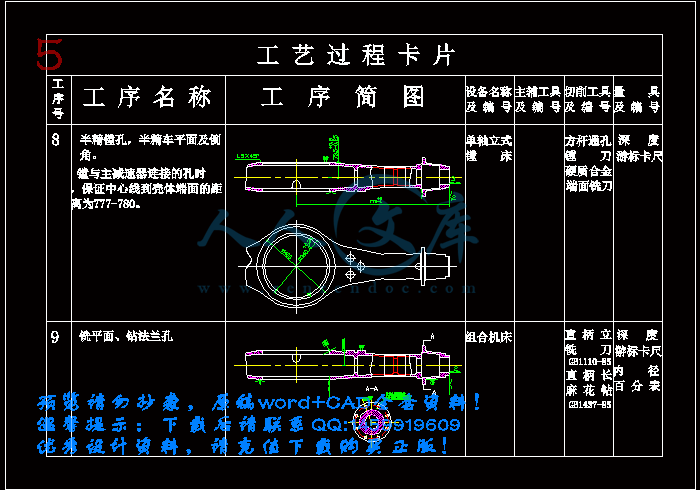

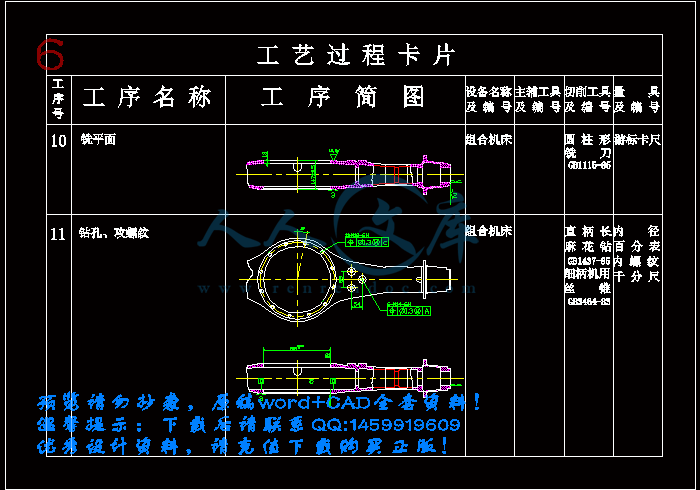

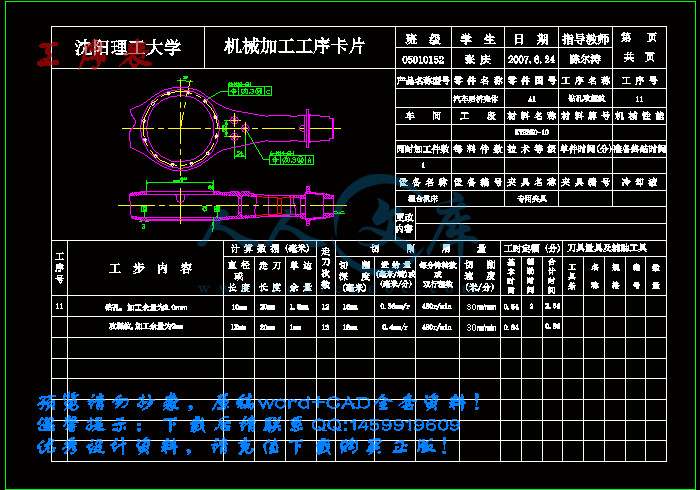

设计内容:编制汽车后桥壳体工艺过程及工序卡各一份

设计专用夹具2套

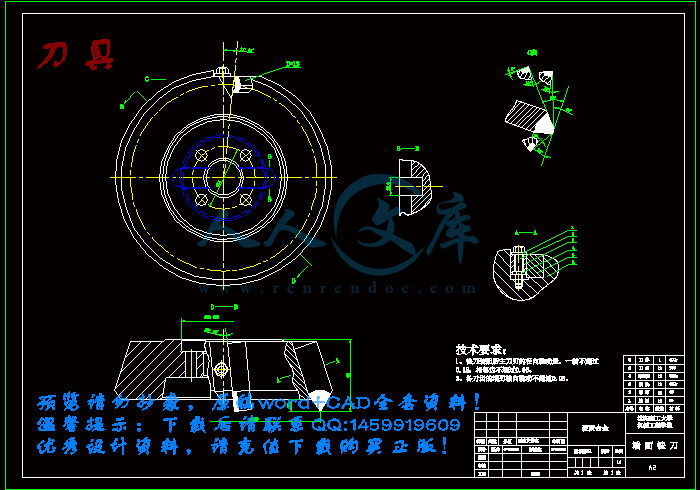

专用刀具一套

绘制零件及相应装配图

日程安排: 第1--2周 做调研,查阅相关资料

第3-4周 做出简要工艺 初步定稿

第5--10周 设计专用夹具2套及其修正

第11周 设计专用刀具一套

第12周 设计量具一套

第13周 编写设计说明书

第14周 做好答辩的准备工作

第15周 答辩

参考文献:

《金属机械加工工艺人员手册》(第三版) 上海科学技术出版社

《机床夹具设计》 国防工业出版社

《机械设计课程设计》 东北大学出版社

摘 要

毕业设计的课题基本分为三大类,即工艺工装设计类、组合机床设计类和计算机课题类。本课题所涉及的是第一类,设计任务为汽车后桥壳体的工艺工装设计,在壳体内部装有主传动器、差速器、半轴等传动机构。

壳体起保证和支撑的作用,其主要加工表面为端面外圆、法兰平面、弹簧座平面、以及内孔等。

本次设计主要包括工艺规程、夹具、刀具和量具的设计。此次设计共分三个阶段,即:(1)毕业实习阶段(2)课题设计阶段(3)考核答辩阶段。结合本次设计零件的特点,在设计中完成工艺规程一套,夹具钻床夹具一套,其中,前者为手动夹紧。另外还据任务书分别设计刀具——铣刀一把和量具——单头双极限卡规一套,共完成图纸近5张,基本完成老师所交给的任务。

关键词:汽车后桥;工艺分析;设计任务

ABSTRACT

The subject of the graduation project is divided into three big classes,namely the frock designing type of craft ,making up the designingtype of lathe and comper subjects basically.What this subject involved is the first kind,designing the task for the rear axle of automobile,the craft frock of the shell is designed.Equipped with the organizations of the transmission,such as main hammer mechanism actuator,differential mechanism,semi-axis,ect,within the shell.The shell plays a role in guatanteeing and support,it processes flange,spring seat plane,and interior hole round for outside of the terminal surface of surface,ect,mainly.

This design includes the design of rules of craft,jig,cutter and measuring tool mainly.This design divides three stages altogether,namely:(1)Graduation field work stage(2)Ddeign phase of subject(3)Examine the stage of replying.Combine this charateristic of designing the part,finisshes one set of rules of craft in the design,two sets of jig of the drilling machine,among them,the former,in order to clamp manually.Still design the cutter sepatately according to the task book in addition—One milling cutter is with measuring,finish drawing amount nearlu 5 altogether,finish the task that a teacher assigns basically.

Key word:The rear axle of automobile;the crafu analuses;designs the task

目录

1 绪论1

1.1 我国汽车后桥制造业的现状及其发展趋势1

1.2 汽车后桥壳体的构造1

1.3 汽车后桥壳体的性能要求1

2 零件的分析3

2.1 零件的作用3

2.2 零件的工艺分析3

2.3 生产类型的确定4

2.4 确定毛坯的制造形式4

2.5 基面的选择4

3 械加工工艺路线6

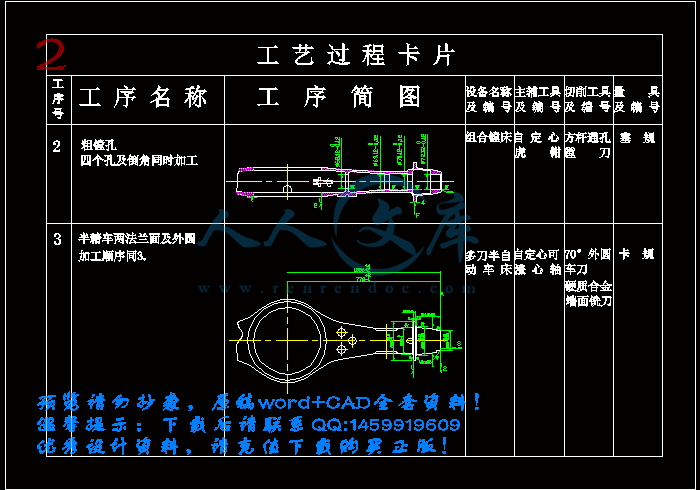

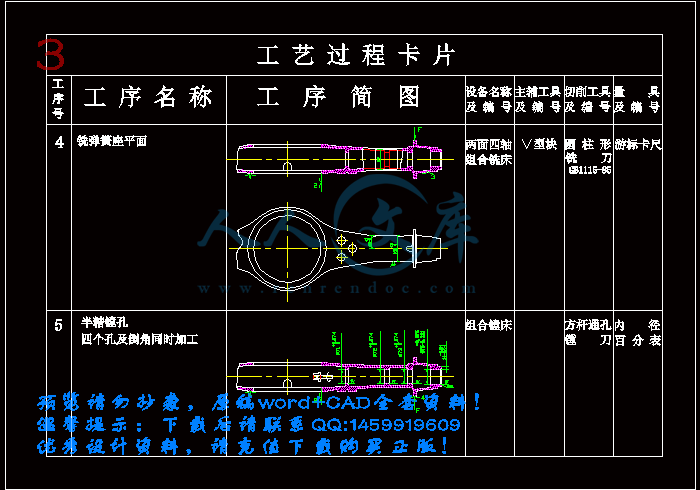

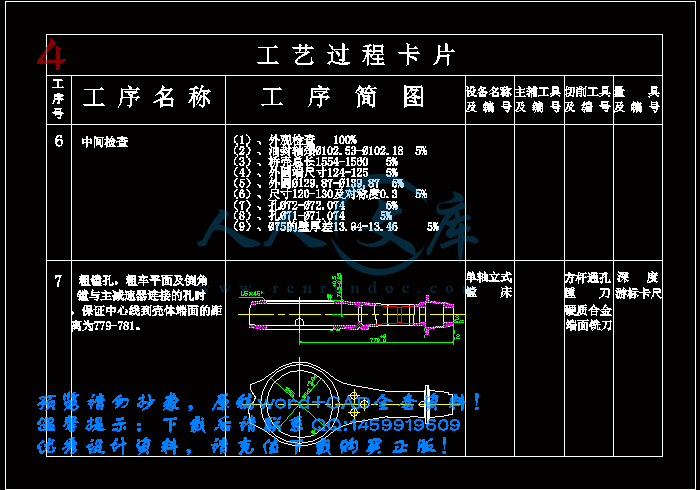

3.1 工艺方案6

3.2 工艺方案比较分析7

3.3 加工阶段的划分和检验工序的安排7

4 加工余量、工序、毛坯尺寸的确定9

5 工时定额10

5.1工序六的工时定额10

5.2工序十三的工序定额11

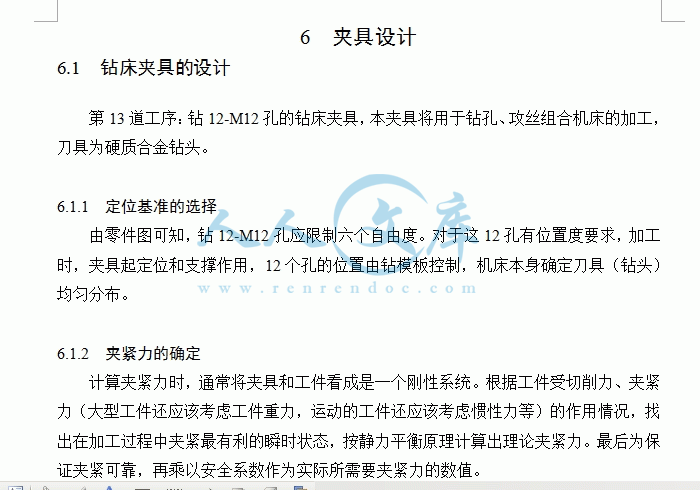

6 夹具设计12

6.1 钻床夹具的设计16

6.1.1 定位基准的选择16

6.1.2 夹紧力的确定16

6.1.3 钻削力的计算16

6.1.4 动力源设计17

6.1.5 夹具体的设计18

6.1.6 夹具设计及操作简要说明18

7 CAD绘图简介20

8 量具设计21

9 刀具设计24

结 论26

致 谢27

参考文献28

1 绪论

1.1我国汽车后桥制造业的现状及其发展趋势

我国丰富的原材料资源为后桥壳体国产化提供了坚实的基础。针对国产原材料的特点,研制一套相适应的生产技术及工艺,保证国产化产品满足高质量的要求。后桥在驱动系中的重要地位决定了国内各汽车生产厂家都建有自己的后桥生产线,这样,可以在保证整机质量的前提下,尽可能的降低成本,提高竞争力。

多年来,以国产原材料为基础,研制成功了适合于我国国情的、成熟实用的、并具有国际先进水平的成套工艺工装技术,生产出高质量后桥,不仅成为一些引进汽车零件的替代品,而且还出口到日本、美国、英国等发达国家。

1.2汽车后桥壳体的构造

后桥壳体的主体是一根圆柱形棒体,它与主减速器、差速器和车轮传动装置组成驱动桥。驱动桥处与动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力、纵向力和横向力。结构及特点:连接主减速器传递动力,支撑差速器及半轴实现俩车轮差速转动;尺寸比较大,主要承受载荷。

参考文献

[1] 赵如福主编 《金属机械加工工艺人员手册》 上海科学技术出版社出版

1990年 37~1202页

[2] 许锍潮、何祚倩编写 《机械设计与制造工艺简明手册》 水利电力出版社出版

1988年 23~546页

[3] 朱祖良主编 《孔加工刀具》 国防工业出版社 1990年 45~98页

[4] 许坚、张崇德编写 《机床夹具设计》 东北大学出版社 1998年

[5] 任嘉卉主编 《公差与配合》 国防工业出版社 1990年

[6] 巩云鹏、田万禄、张祖立、黄秋波编写 《机械设计课程设计》 东北大学出版社

2000年

[7] 左健民主编 《液压与气压传动》 机械工业出版社 1999年

川公网安备: 51019002004831号

川公网安备: 51019002004831号