小型塑料挤出机设计【8张CAD图纸+毕业论文】【答辩通过】

收藏

资源目录

压缩包内文档预览:(预览前20页/共33页)

编号:448423

类型:共享资源

大小:2.50MB

格式:ZIP

上传时间:2015-07-05

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

100

积分

- 关 键 词:

-

小型

塑料

挤出机

设计

cad

图纸

毕业论文

答辩

通过

- 资源描述:

-

!【详情如下】CAD图纸+设计说明书.doc[16000字,30页]【需要咨询购买全套设计请加QQ97666224】.bat

PDF报告.pdf

中期检查表.doc

任务书.doc

外文资料翻译.doc

小型塑料挤出机设计说明书.doc

开题报告.doc

文献综述.doc

A0-总图.bak

A0-总图.dwg

A0-机筒.dwg

A1-加料套结合件.dwg

A1-加料座.dwg

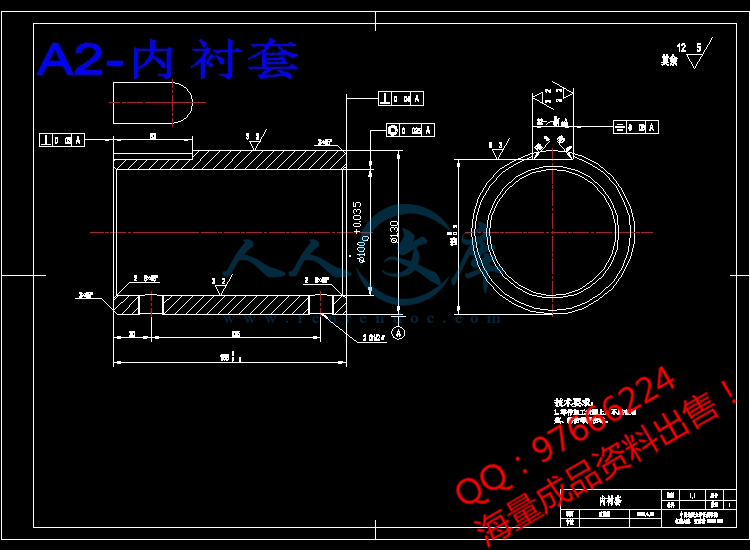

A2-内衬套.dwg

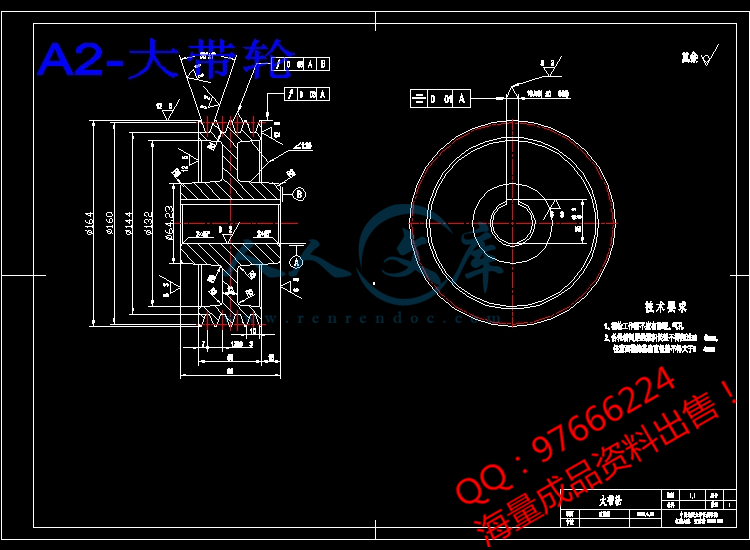

A2-大带轮.dwg

A2-螺杆.dwg

A3-小带轮.dwg

小型塑料挤出机设计

摘 要

随着塑料挤出成型工艺的广泛应用和发展。单螺杆挤出机由于其操作容易、成本低、应用性广等特点而成为塑料制品的主要成型设备之一,通过对国内外文献的阅读总结,对单螺杆挤出机加料段是否加置衬套,以及衬套上开设槽纹的形状进行分析。根据普通单螺杆挤出机和加料段机筒开直槽单螺杆挤出机(IKV单螺杆挤出机)固体输送段物料输送存在的问题,研制了一种加料段机筒配置螺旋沟槽衬套的新型单螺杆挤出机。通过对衬套的设计,解决了衬套开设直槽存在温度高、剪切应力大、摩损严重等问题,优化了挤出机的性能,提高了生产效率。

关键词: 单螺杆挤出机; 机筒; 设计。

ABSTRACT

With the extensive application and development of plastic extrusion molding process. Due to the single-screw extruder its easy operation, low cost, and wide applicability to become one of the main characteristics of the plastics molding equipment.Through reading literature summary,Single-screw extruder feed zone is plus home bushings, and the shape of the opening groove bushing analyzed.Analysis the conveying problems ,existing in the solid conveying zone of the conventional single screw extruders and the single screw extruders that use the IKV system, a kind of single extruder whose feed section was comprising of a feed bushing that has several helical grooves in its inner surface was designed. Its conveying theory was also studied. It can realize positive conveying in the solid conveying zone. Besides, it can also solve the bush opened straight groove presence of high temperature, shear stress, wear and other serious problems, optimize the performance of the extruder, improve production efficiency.

Key words: Single Screw Extrude; Barrel; Design

目 录

1.绪论1

1.1课题背景1

1.1.1普通单螺杆挤出机1

1.1.2加料段机筒开轴向沟槽的单螺杆挤出机1

1.2 研究目标及内容4

2.主要机构及零部件的方案对比、选择4

2.1单螺杆挤出机的结构5

2.1.1单螺杆挤出机组成5

2.2传动方案的设计和选择5

2.2.1挤出机驱动功率的确定5

2.2.2挤出机的转速要求及调速范围5

2.2.3挤出机的传动系统的组成6

2.3 螺杆的结构及材料7

2.3.1螺杆的材料的选择7

2.3.2螺杆结构形式8

2.3.3螺杆的表面处理8

2.4机筒的结构及材料8

2.4.1机筒材料的选择8

2.4.2机筒的表面处理8

2.4.3机筒的结构形式8

2.4.4机筒与机头的连接形式9

2.5加热冷却方案的对比和选择9

2.5.1加热功率的确定10

2.5.2挤出机的加热方法10

2.5.3挤出机的冷却装置11

2.6机筒与支架间的连接12

2.7挤出机加料系统的设计12

3.重要结构的设计及校核13

3.1传动系统的设计及校核13

3.1.1皮带传动设计13

3.1.2 V带轮的结构尺寸15

3.2加料套的设计18

3.2.1挤出机加料套的设计18

3.3 螺杆的设计及校核20

3.3.1螺杆的设计20

3.3.2螺杆的强度计算及校核23

3.4 机筒的设计及强度校核25

3.4.1机筒壁厚的选择25

3.4.2机筒的强度校核26

3.5 螺杆尾部平键的强度计算26

结 论27

参考文献28

致 谢29

- 内容简介:

-

中国地质大学长城学院 2015届毕业论文(设计) 中国地质大学长城学院 本 科 毕 业 设 计 题目 : 小型塑料挤出机设计 系 别 工程技术系 专 业 机械 设计 制造及其自动化 学生姓名 贾朋渤 学 号 05211628 指导教师 于建波 职 称 高级工程师 2015 年 4 月 25 日 nts中国地质大学长城学院 2015届毕业论文(设计) 小型塑料挤出机设计 摘 要 随着塑料挤出成型工艺的广泛应用和发展。单螺杆挤出机由于其操作容易、成本低、应用性广等特点而成为塑料制品的主要成型设备之一, 通过 对国内外文献的阅读总结,对单螺杆挤出机加料段是否加置衬套,以及衬套上开设槽纹的形状进行分析。根据普 通单螺杆挤 出机和加料段机筒开直槽单螺杆挤出机( IKV 单螺杆挤出机)固体输送段物料输送存在的问题,研制了一种加料段机筒配置螺旋沟槽衬套的新型单螺杆挤出机。通过对衬套的设计,解决了 衬套开设直槽存在温度高、剪切应力大、摩损严重等问题,优化了挤出机的性能,提高了生产效率。 关键词 : 单螺杆挤出机; 机筒; 设计。 nts中国地质大学长城学院 2015届毕业论文(设计) ABSTRACT With the extensive application and development of plastic extrusion molding process. Due to the single-screw extruder its easy operation, low cost, and wide applicability to become one of the main characteristics of the plastics molding equipment.Through reading literature summary,Single-screw extruder feed zone is plus home bushings, and the shape of the opening groove bushing analyzed.Analysis the conveying problems ,existing in the solid conveying zone of the conventional single screw extruders and the single screw extruders that use the IKV system, a kind of single extruder whose feed section was comprising of a feed bushing that has several helical grooves in its inner surface was designed. Its conveying theory was also studied. It can realize positive conveying in the solid conveying zone. Besides, it can also solve the bush opened straight groove presence of high temperature, shear stress, wear and other serious problems, optimize the performance of the extruder, improve production efficiency. Key words: Single Screw Extrude; Barrel; Design nts中国地质大学长城学院 2015届毕业论文(设计) 目 录 1.绪论 . 1 1.1 课题背景 . 1 1.1.1 普通单螺杆挤出机 . 1 1.1.2 加料段机筒开轴向沟槽的单螺杆挤出机 . 1 1.2 研究目标及内容 . 4 2.主要机构及零部件的方案对比、选择 . 5 2.1 单螺杆挤出机的结构 . 5 2.1.1 单螺杆挤出机组成 . 5 2.2 传动方案的设计和选择 . 5 2.2.1 挤出机驱动功率的确定 . 5 2.2.2 挤出机的转速要求及调速范围 . 6 2.2.3 挤出机的传动系统的组成 . 6 2.3 螺杆的结构及材料 . 7 2.3.1 螺杆的材料的选择 . 7 2.3.2 螺杆结构形式 . 8 2.3.3 螺杆的表面处理 . 8 2.4 机筒的结构及材料 . 8 2.4.1 机筒材料的选择 . 8 2.4.2 机筒的表面处理 . 8 2.4.3 机筒的结构形式 . 8 2.4.4 机筒与机头的连接形式 . 9 2.5 加热冷却方案的对比和选择 . 9 2.5.1 加热功率的确定 . 9 2.5.2 挤出机的加热方法 . 10 2.5.3 挤出机的冷却装置 . 11 2.6 机 筒与支架间的连接 . 12 2.7 挤出机加料系统的设计 . 12 3.重要结构的设计及校核 . 13 3.1 传动系统的设计及校核 . 13 3.1.1 皮带传动设计 . 13 3.1.2 V 带轮的结构尺寸 . 15 3.2 加料套的设计 . 17 3.2.1 挤出机加料套的设计 . 17 3.3 螺杆的设计及校核 . 20 3.3.1 螺杆的设计 . 20 3.3.2 螺杆的强度计算及校核 . 23 3.4 机筒的设计及强度校核 . 25 3.4.1 机筒壁厚的选择 . 25 3.4.2 机筒的强 度校核 . 25 nts中国地质大学长城学院 2015届毕业论文(设计) 3.5 螺杆尾部平键的强度计算 . 26 结 论 . 27 参考文献 . 28 致 谢 . 29 nts中国地质大学长城学院 2015 届毕业论文(设计) 1 1.绪论 1.1 课题背景 挤出成型具有以下特点:结构简单、加工制造及维护成本低、操作方便、生产效率高、挤出过程连续、见效快、具有很高的性能价格比,大部分热塑性材料都可以用挤出成型方法生产加工。螺杆挤出机是高分子材料加工最常见的装备之一。到目前为止 ,单螺杆挤出机已有将近 90 年的研究历史。过去想要实现产量增加,制品的质量优化,一般都是在 挤出机理论方面进行研究和对挤出机的机构进行优化设计。但并未有太大改善。 1.1.1 普通单螺杆挤出机 普通单螺杆挤出机其物料输送主要依赖于加料段机筒、螺杆与物料间的相互摩擦作用来完成的。而通常见到的挤出机其机筒的内壁都是光滑的,未开沟槽 。 由 塞流 固体输送理论可知, 欲使生产率 Qs最大,则牵引角 应最大,即表明,聚合物对螺杆的摩擦因数应尽量减小,而聚合物对机筒的摩擦因数bf则应尽量 增大。而 普通单螺杆挤出机,bf错误 !未找到引用源。 一般较小, 所以 固体输送率 Qs错误 !未找到引用源。 就 很低, 从而 挤出机的产量 较低 。 另 外,加料段的冷却只 在 机筒的加料口 范围 , 而此 段与前面的热机筒 缺少 隔热 设 施,所以 热机筒的热量就会 传递过来 , 使 冷却 不能充分进行 ,不但 不能使 摩擦系数bf错误 !未找到引用源。 增大 ,反而有可能 使物料在摩擦热的作用下开始塑化 , 从而大大降低 固体输送率。 1.1.2 加料段机筒开轴向沟槽的单螺杆挤出机 以前,研究改进螺杆时,通常是根据计量段的熔体输送理论公式来计算螺杆的挤出量大小的。粘度和机头压力是影响挤出量的重要因素。挤出成型是将物料送入加热的机筒与旋转地螺杆之间进行固体物料的输送、熔融压缩,熔体均化,最后定量和定压的通过机头口模而获得所需的产品,其本质就是对物料挤出过程中由固态到熔融状态的客观描述。各段之间是相互影响的。螺杆的熔融塑化能力是提高螺杆螺杆生产能力和保证制品质量的关键。螺杆三个区段的工作能力必须保持均衡,才能使螺杆达到最佳的工作效能。即固体输送能力 与熔融塑化能力必须相互满足。强化固体输送能力、提高熔融能力,并在此前提下,保证螺杆能有更多的均化能力。所以各段之间是相互影响。例如,如果加料斗中出现“架桥”现象或加料口形状设计不合适,都会导致加料口堵塞加料段固体物料填充不充分,塑料压实不固定,压缩点位置波动。此外,熔融 起始位置不仅 取决 机筒的热传导 状态 、剪切热 的 产生,而且 还受 塑料的压缩状态, 即压实快慢的影响 。由此 各段波动不均, 产量 不稳定 ,当转速提高 后 现象更为严重。 nts中国地质大学长城学院 2015届毕业论文(设计) 2 通过 采取一些措施虽对上述 问题 有所改 善 ,例如, 在加料斗中设置搅拌器和螺旋桨叶来克服“架桥”现象。 但塑料在螺杆上压实 不充分 ,压力 增高 缓慢 的问题还未能很好的解决。 在 20 世纪 70 年代德国亚琛工业大学塑料加工研究所(简称 IKV) 的科研人员通过对固体输送率进行研究,设计出新的挤出机。该设备通过加料段强制加料,来保证输送率,依靠压缩段和熔体输送段上的原件确保挤出质量。 为了提高固体输送量, IKV 还提出了强制冷却机筒加料段的方法,目的是使被输送的物料的温度能保持在软化点或熔点以下,避免过早出现熔膜以保持物料的固体摩擦性质。 1 机筒; 2 加料座; 3 料斗; 4 沟槽 5 加料套; 6 冷却水通道; 7 隔热垫 图 1-1 IKV 系统的基本结构 IKV 螺杆的强制输送 功能 主要 通过 机筒在加料段 内的套筒结构 完成的。它的基本结构如下 : 在 机筒加料段套筒上开设内锥孔,并在锥孔内壁开设轴向沟槽。 套筒的外表面开有冷却介质的螺旋沟槽或冷却循环水,同时在料斗座与机筒间加设隔热层,防止机筒热量向后传导。 a 粉料的楔形结构 b 粒料的楔形结构 1 螺杆; 2 加料套; 3 粉料; 4 粒料 nts中国地质大学长城学院 2015届毕业论文(设计) 3 图 1-2 物料的楔形结构断面图 它的工作原理 如下 : 机筒开设轴向直 槽, 物料随螺杆转动的趋势受沟槽侧面的阻 力, 螺杆转动,物料轴向转动,其效果相当于提高了 错误 !未找到引用源。 ,而减小了打滑和回流, 从 而提高了固体输送率;锥孔的内孔、沟槽的斜度, 缩短了 物料压实 时间 ; 与光滑机筒挤出机的固体输送原理相同,固体输送段机筒开设直槽的单螺杆挤出机的也为摩擦挤压传输 。 冷却系统将高压 和物料 摩擦产生的热量带走, 避免 固体输送机理 被 过早出现 的 熔膜而破坏;普通挤出机在加料段建立的压力是 很 小的 , 其 挤出 量在 主要 依 靠 于背压, 但在具有 开槽衬套 的 挤出机 加料段 , 物料能在 其 末端建立比背压高的压力 , 因此 , 产量 几乎不受 背压的影响 , 在加料段就 能很好的 完成了输送物料。 综上 ,加料段机筒开槽, 通过 可提高物料的输送率,进而 增加 挤出机的 挤出 产量,此外,挤出机的性能 相对来说 更加稳定。 但是它也有缺陷 如下 : 因为摩擦力与摩擦系数成正比,而 IKV 系统的加料段正是高压高摩擦和高速工作的的工作环境,因此螺杆和机筒工作过程中的磨损比较严重,所以要选择较耐磨的材料作为螺杆材料和机筒材料的材料,所以 设备的成本大大增加 ; 在加料段高速高摩擦的工作条件下,物料与螺杆及机筒间产生大量的摩擦热,为保持稳定的挤出量, 必须对加料区进行强 制冷却 , 进入熔融段后,需要对物料再进行加热,浪费了能源; 加大了额外的能耗 ; 冷却水结垢 或堵塞 , 可能会降低 冷却效率, 使冷却效果不佳,还会是冷却水消耗量增大 ; 由于 螺杆承受 高强度的摩擦和旋转 , 所以 螺杆 要有较高的耐磨性耐腐蚀性 , 增加了设备成本 ; IKV 系统是 根据 固体摩擦理论 研究制造的 ,因此这种系统 并 不适于 所有类型的挤出机如 熔料挤出机 、 造粒出机 等; 美国发明专利(专利号 5909958) 公布 一 项 新 的 技术 ,来改善 加料段机筒开槽挤出机存在的一些问题 , 不同于 常规开槽机筒 的是 机筒沟槽上设置有键, 并且 沟槽的径向深度 大于 键的径 向高度,槽深 是由键在沟槽中的改变径向高度位置来控制的。因此 沟槽的深度就适应不同 形状、大小 的 塑料颗粒, 从而满足 摩擦 需求 ,获得 最高 的输送效率。 这种机构的优点有:产量较高, 更加 稳定 的 加工过程, 连 高分子量聚乙烯 材料都 可以加工, 并且 ,开槽部分的输送效 率、 聚合物 以 及螺杆的 能 相匹配。由于槽和键的组合 形式 ,更换物料时,可以 顺便 清洗料筒,这种特性 是普通 加料段机筒不具备。在实际的 加工要求 下,加工过程是 可以通过调节沟槽的深度 调节的,可以更加 优化。 这种 挤出机的主要 优点是: 精确的控制输送效率、温度 、 压力等, 能 实现高效稳定挤出。 nts中国地质大学长城学院 2015届毕业论文(设计) 4 1 螺杆; 2 机筒; 3 键; 4 控制机构 图 1-3 槽深可独立改变的加料段结构 该发明的另一种设计形式是:沟槽设计成倾斜的,所以使槽深全长不相等,而键的全长厚度相同;或者沟槽的全长深度设计成相等的,但键的全长厚度不相等,上端薄,下端厚(下游端厚度略小于沟槽深度),放在等深度沟槽里形成了一端槽深,一端槽浅。渐变形槽深就是由上述两种形式构成的。每一条沟槽上都有相应的结构与键连接,用来时刻控制键的高低位置变化,这样机筒的中心孔的尺寸和沟槽的深度就能通过调节被准确的控制。通过监测系统监测数据并传送给加工控制器 ,通过控制器调节执行机构控制沟槽的槽深,同时也能够控制工艺参数。 综上所述,通常是 通过 在加料 段 机筒内 壁开设纵向 直槽 来 提高加料段的固体输送效率,但 正如上面 所 讲 ,机筒内 壁开设纵向 直槽挤出机 相对于传统挤出机在 输送效率 上是有所提高,但仍不能满足高产高效的生产需求。并且还 存在 强制冷却耗能等 问题。因此, 本课题的 研究 目的是通过 对 单螺杆挤出机的固体输送理论 进一步研究分析 , 设计一种在加料段加设衬套,并且衬套上开设螺旋形沟槽的 挤出机 , 通过挤出机螺杆 与 螺旋沟槽式衬套 相匹配, 从而提高 挤出机的 固体输送效率, 实现 挤出机的产量 增长 。 1.2 研究目标及内容 高速、高产化 的单螺杆挤出机是 目前 挤出机发展的主要 研究 方向,它能 较好的 提高企业的生产效率 和产品质量 ,进而 增加 企业效益。本文就是在 分析总结 前人 的 研究 经验 的基础上,通过 探索高产量挤出机 的 工作原理和工作方式 , 来改进 单螺杆挤出机 的传动系统,挤压系统和加料系统,使其能够满足较高产量的的工作需求。 (1)根据选题,本论文的设计参数:选用国产挤出机型号为 SJ-45 作为研究对象,其主要技术参数:螺杆直径 D=45mm,螺杆的长 L/D=25,螺杆转速为 50 min/r ,主 电动机功率为 7.5kw,加热功率 2kw。加热段为 3,机器中心高度为 1000mm,溶体材料为聚苯乙烯。 (2)挤出机总体结构理论阐述及总体方案的确定 通过收集挤出机及机械行业的相关资料,对传动装置、机筒、加热装置、等部件进行讨论并设计计算。 nts中国地质大学长城学院 2015届毕业论文(设计) 5 (3)完成零件图和总装图 根据计算所得理论尺寸运用 AutoCAD 软件完成部件和装配图 2.主要机构及零部件的方案对比、选择 2.1 单螺杆挤出机的结构 2.1.1 单螺杆挤出机组成 ( 1) 传动系统:由驱动电机和减速器等装置所组成。作用是提供给螺杆转动所需的转速和扭矩; ( 2) 加料系 统:由加料斗和上料装置组成,满足挤出机连续生产的需要; ( 3) 挤压系统:主要由螺杆、料斗和机筒所组成。它是挤出机的核心,其作用是使聚合物材料在螺杆推动下连续、均匀和定量地将熔体挤出; ( 4) 加热冷却系统: 由温度控制元件(加热器和鼓风机)组成。作用是按设定条件对机筒 (或螺杆)进行加热或冷却,保证聚合物材料能在挤出工艺要求的温度范围内进行挤出; ( 5) 控制系统:主要由检测元件、仪表、电气元件等组成。作用是调节控制挤出机的运行状况和工艺参数 ; 2.2 传动方案的设计和选择 传动系统是挤出机的重要组成部分之一,作用是给螺杆提供动 力,使螺杆能在给定的工艺条件(如挤出温度、转速和机头压力等)下,获得所必须的扭矩和转速,以完成对物料的塑化和传送。 2.2.1 挤出机驱动功率的确定 挤出机驱动功率受很多因素的影响,因此计算挤出机的驱动功率没有确定的公式可以依靠,但可以根据经验公式来估算出范围,然后再进一步确定。 2N KD n ( 2-1) 式中 挤出机的驱动功率 ,用 N 表示,单位千瓦( 错误 !未找到引用源。 ) 螺杆的直径, 用 D 表示,单位 厘米( cm) 螺杆的转速, 用 n表示单位为转 /分( r/min) 错误 !未找到引用源。 是 系数,它 由 实验和统计分析确定。 通过对我 国 生产 的挤出机 分析 统计,对 直径 错误 !未找到引用源。 挤出机,一般 错误 !未找到引用源。 ;对于 直径 错误 !未找到引用源。 的挤出机, 错误 !未找到引用源。 220 . 0 3 5 4 4 . 5 5 0 3 . 5 8N K D n k w nts中国地质大学长城学院 2015届毕业论文(设计) 6 2.2.2 挤出机的转速要求及调速范围 对挤 出机 螺杆 速度 的 要求有两方面,一 应 能无级调速,另 一 是应该有一定的调速范围,前 一个要求 是 为了保证 挤出质量 ,同时与 辅机 完美 配合 ;而后一个要求则是为了满足挤出机应具有加工多种物料的能力。而挤出机的调速范围,其实就是挤出机螺杆的最高转速和最低转速的比值。确定挤出机的调速范围是非常重要的,这是因为其直接关系到所能加工物料和制品的种类范围、挤出设备的生产率高低、产品的质量合格与否、是否方便操作等 。 大多数挤出机其调速范围在 1:6 内。小规格机台( 如 SJ-30 等),由于通用性较大调速范围要求更大一些,一般 1:10。专用挤出机调速范围则小些。 在本设计中挤出机的最大转速 取 错误 !未找到引用源。 。挤出机的最低转速 取 错误 !未找到引用源。 。 2.2.3 挤出机的传动系统的组成 挤出机的传动系统一般由原动机(如电动机或油马达)、减速装置和调速装置所组成。 本次设计中的传动系统是由电机、皮带和减速箱所组成的。 传动链形式 如下 :电动机 皮带 减速箱 双键 螺 杆 ( 1)电机的选择 由于 驱动 IKV 挤出机所需的电机功率 要 比普通的挤出机大 的多 , 根据 前面 得出 的挤出机的驱动功率,初步选电机功率为 7.5kW。电机 则 选用三相异步电动机,型号为 Y132-M-2 表 2-1 Y132-M-2 电机的主要技术参数 JB/T 96161 999 电机型号 额定功率 kW 满载转速 rpm 满载电流A 功率 因素 重量 kg Y132-M-2 7.5 1440 15.4 0.85 81 ( 2)减速器的选择 计算 电机到螺杆的总传动比 : 1440= = 2 8 . 850ni n 电 机 额 定 转 速总选减速箱传动比 错误 !未找到 引用源。 ,则皮带轮的 传动 比为 错误 !未找到引用源。 依据电机的功率和螺杆的转速要求,确定选用 ZLYJ 系列减速箱。 ZLYJ 系列减速箱是为塑料螺杆挤出机专门配套设计的高精度硬齿面带推力座的传动部件,其利用齿轮的速度转换器,将电机的回转数减速到所要的回转数,并得到较大转矩的装置。使用它的目的是为了使转速降低同时使转矩增加。塑料专用减速机的齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度高,齿轮均采用数控磨齿工 艺,精度高,接触性好,传动效率高,传动平稳,噪音小 ;承载能力高 ;易于拆检,易于安装。本 设计 中所 选用的减速箱为: ZLYJ nts中国地质大学长城学院 2015届毕业论文(设计) 7 146-20。 常用的 减速箱的装配形式 通常 有以下几种: 图 2-1 减速箱的装配形式 根据 螺杆 挤出机的安装要求, 装配方式选择第一种 。 螺杆的轴向推力为 错误 !未找到引用源。 , 在 ZLYJ 146-20 承受 的 轴向推力 范围内 。 采用飞溅润滑,自然冷却。 表 2-2 ZLYJ 146-20-减速器的主要技术参数 产品型号 公称传动比 公称转速 rpm 许用输入功率kW 输出扭矩mN 输入 1n 输出 2n ZLYJ 146-20- 20 1000 50 8.11 1549 2.3 螺杆的结构及材 料 2.3.1 螺杆的材料的选择 对螺杆材料的性能有以下要求 : ( 1) 耐高温,高温下不变形; ( 2) 耐磨损,寿命长; ( 3) 耐腐蚀,物料具有腐蚀性; ( 4) 高强度,可承受大扭矩,高转速; ( 5) 具有良好的切削加工性能; ( 6) 热处理后残余应力小,热变形小等。 基于以上要求的考虑,选择螺杆的常用材料: 38CrMoAl。 nts中国地质大学长城学院 2015届毕业论文(设计) 8 2.3.2 螺杆结构形式 常用的注塑螺杆有三种,由于主要用于加工非结晶性塑料,如硬质聚氯乙烯、聚 苯乙烯 等。所以 螺杆采用渐变式,熔融段 螺槽 等距变深 , 加料段 螺槽 等距等深,计量段 螺槽 等距等深。螺杆制造 加工 容易,成本低, 因为 螺纹升程相等, 所以 物料 受热 面积 较 大, 从而从 机筒上吸收的热量 增加 ,有利于固体塑料的 均化 ,塑化;加料段的第一个螺槽深度大,方便物料的推进 。 2.3.3 螺杆的表面处理 ( 7) 氮化 深度为 0.4-0.6mm,硬度 为 700-900,脆性: 错误 !未找到引用源。 , 调质 : HB=260-290 2.4 机筒的结构及材料 2.4.1 机筒材料的选择 如同对螺杆的材质要求一样,为满足机筒的工作需要, 机筒的材料 采用 38GrMoAl。 2.4.2 机筒的表面处理 氮化深度 为 错误 !未找到引用源。 ,硬度 错误 !未找到引用源。 ,脆性 2 级。 2.4.3 机筒的结构形式 a b c d a 整体式; b 分段式; c 衬套式; d 双金属式 图 2-2 常见的机筒结构形式 nts中国地质大学长城学院 2015届毕业论文(设计) 9 在本设计在由于加料段设置了加料套,所以采用分段式机筒 b。与整体式机筒相比这种机筒的机械加工比较容易。 2.4.4 机筒与机头的连接形式 a 铰状 螺钉 连接; b 螺钉连接; c 剖分连接; d 冕状螺母连接 图 2-3 几种常见的机筒与机头的形式 选择机筒与机头连接形式时,应考虑装拆机 头是否便捷,减少辅助工时,提高生产效率。故本设计采用铰状螺钉连接的方式。 2.5 加热冷却方案的对比和选择 保证挤出过程得以进行,温度控制是一个重要因素。 挤出压力 增减 、 螺杆的转速、 外加热功率 和 周围介质的温度变化 等都会影响 机筒中物料的温度 。通常是通过加热或冷却的方式不断控制调节机筒内塑料的温度来实现的。 2.5.1 加热功率的确定 目前挤出机的加热功率仍主要根据经验公式来进行估算,其计算方法如下: nts中国地质大学长城学院 2015届毕业论文(设计) 10 按机筒 受热 内表面积 来 计算 错误 !未找到引用源。 ( 2-2) 式中: 错误 !未找到引用源。 为 机筒的 内 径( cm) 错误 !未找到引用源。 为 螺杆长径比 A 为 单位面积的加热功率( 错误 !未找到引用源。 ) ,一般由经验来选定, 一般取错误 !未找到引用源。 在这里,取 错误 !未找到引用源。 ,则 2211( / ) 4 . 5 2 5 3 . 8 6 . 0 41 0 0 0 1 0 0 0bH D L D A k w 由 挤出机机筒的长度 限定 和计算得 所 到的加热功率,将机筒分为 3 段加热, 各 段的加热功率为 2kw ,加热段数 为 3B 。 2.5.2 挤出机的加热方法 挤出机的加热方法通常有三种:电阻加热、载热体加热和电感应加热等。 ( 1)载 热 体加热 是指 利用载 热 体 (如蒸汽、热油等) 作为加热介质的加热方法。 蒸汽加热其压力很难维持一定的恒值,且波 动较大;热油(如硅油)加热稳定,但加热时间较长,现在使用也不多。 ( 2)电阻加热 目前应用较广的加热方式就是电阻加热 , 具有结构简单,质量轻,尺寸小,便于安装的特点 。 电阻加热是通过利用电阻产热来实现加热机筒和机头的目的一种加工方式。其中带状电阻加热器和铸铝(或铸铜)加热器是两种主要的加热器。带状电阻加热器:它的结构是将电阻丝缠绕包在绝缘材料云母片中,外面在覆以铁皮,然后再包围在机筒或机头上。特点体积小、尺寸紧凑、拆装方便,但其承受的加热功率低,当加热温度较高时云母易氧化,其寿命和加热效率取决于加热器是否在所 有点都能很好的与金属及同相接触。如果设置不当,易导致机筒加热不均,加热器本身局部过热而损坏。 近年来,挤出机上 多 采用铸铝加热器。它是将电阻丝装于 具有绝缘粉填充的铜 管中, 然后弯曲成一定的形状再 铸于铝合金中。 使用时将两半铸铝块包到机筒或机头上通电加热即可。这种加热器具有原来电阻加热器体积小、拆装方便的优点外还因电阻丝为氧化镁粉铜管所保护,故抗氧化、抗震、防潮等性能大大增加,同时使用寿命延长。可以承受的加热负荷较高。铸铝 加热器的加热 范围为 错误 !未找到引用源。 ,如 果 加热温度 要求过高 , 宜 采用铸铜加热器, 其结构与铸 铝加热器一样。 ( 3)电感应加热 电感应加热实质是通过电磁感应在机筒内产生电的涡流而使机筒发热,进而对机筒中物料起到加热的作用。 电感应加热具有如 下几个特点: nts中国地质大学长城学院 2015届毕业论文(设计) 11 减少塑料加工设备的预热时间,提高劳动生产效率。塑料是由机筒直接加热的, 减少 预热的时间。机筒的径向方向上 受热均匀,所以 温度梯度较小。 提高产品的 质量 及产量:对温度 的控制 调节的反应灵敏,从而有较 好保证 的温度稳定性, 确保了 制品的质量 。 由于电磁感应加热的发热效率高,加热 均匀 ,从而使产品的品质及产量显著提高 。 节能效果好: 与 原电阻丝加热圈 相比较节 电效果都在 30%以上,针对不同的 生产 原料、不同的产品 生产需求 ,节电效果 也不同 ,目前已使用的产品中节电效率最大可达 75%。 在正确 操作 使用的下,寿命较长。 感应加热器 也有缺点 ,感应线 圈 绝缘性能 会限制加热温度 ,这对成型加工温度要求较高的工程塑料是不适合的。 其 次是径向尺寸 较 大, 拆 装不方便。 通过对比 ,本设计 选 用铸铝加热器进行分段加热。 2.5.3 挤出机的冷却装置 挤出机设置冷却系统的目的和加热系统一样,都是为了保证塑料能在工艺要求的强度范围内塑化。采用鼓风机进行鼓风使热量被鼓入的冷风带走。每一个冷却段需配置一台单独的风机,并且在机筒表面都要有通道,防止空气随意地流动,从而保证均匀冷却。综上采用风冷的方式进行冷却,其结构形式如图: 1 铸铝加热器; 2 机筒; 3 螺杆; 4 鼓风机 图 2-4 风冷加热 表 2-3 DF-3 型风机的参数性能 型号 流量 全压 转速 噪音 电动机 电机重nts中国地质大学长城学院 2015届毕业论文(设计) 12 ( hcm/3 ) ( Pa) ( r/min) ( dB) 量 功率( kW) 电压 (V) 三相 DF-3 405 450 2840 75 0.18 380或 220 5.3 2.6 机筒与支架间的连接 1 调整螺钉; 2 机筒; 3 螺杆; 4 支架 图 2-5 机筒与支架间的连接结构 为了 便于 调节机筒的中心 和 防止轴向窜动,支架上有 3 个螺钉 用于调节 。 2.7 挤出机加料系统的设计 为保证挤出机连续生产,必须在挤出机上设置加料装置。加料装置对 物料进料以及输送起重要作用。 加料装置一般由 加 料斗和上料 装置 组成。 加 料斗的形状一般 设计 成对称的,常见的有圆 柱 形、 圆柱 -圆锥 形和正方形等。料斗的侧面开有 观察孔 以 便 观 测 料位 的变化 。料斗 的 底部 有 开合门, 用于终 止 或控制 加料量。料斗上方 装有 盖 子 ,以 防止尘土及 杂物进入 ,确保产品质量合格 。 本设计用的料斗 设计 如下。 nts中国地质大学长城学院 2015届毕业论文(设计) 13 1 料斗盖; 2 料斗; 3 视镜; 4 开合门 图 2-6 加料斗 3.重要结构的设计及校核 3.1 传动系统的设计及校核 3.1.1 皮带传动设计 现在已知电机功率 错误 !未找到引用源。 ,转速 错误 !未找到引用源。 ,皮带传动比错误 !未找到引用源。 ,连续工作。 ( 1) 计算功率 错误 !未找到引用源。 取 工作情况系数 错误 !未找到引用源。 ,故 错误 !未找到引用源。 ( 3-3) ( 2) 选择 V带的带型 根据 错误 !未找到引用源。 和 错误 !未找到引用源。 ,选用基准宽度制 SPZ 型窄 V 型带 . ( 3)确定带轮的基准直径 错误 !未找到引用源。 ,并验算带速 v 取 小带轮的基准直径 错误 !未找到引用源。 验算带速 v。 错误 !未找到引用源。 ( 3-4) 因为 错误 !未找到引用源。 ,故带速合适。 计算大带轮的基准直径 错误 !未找到引用源。 错误 !未找到引用源。 ( 3-5) 其中 为弹性滑动系数 取标准值 为 错误 !未找到引用源。 ( 4)实际传动比 nts中国地质大学长城学院 2015届毕业论文(设计) 14 错误 !未找到引用源。 ( 3-6) ( 5)初定中心距 错误 !未找到引用源。 错误 !未找到引用源。 ( 3-7) 错误 !未找到引用源。 ( 3-8) 初定中心距 错误 !未找到引用源。 ( 6)确定带基准长度 0dL 错误 !未找到引用源。 错误 !未找到引用源。 ( 3-9) 取 错误 !未找到引用源。 ( 7) 计算 实际中心距 a 错误 !未找到引用源。 ( 3-10) 安装时所需最小轴间距 错误 !未找到引用源。 ( 3-11) 张紧或者补偿伸长所需最大轴间距 错误 !未找到引用源。 ( 3-12) ( 8)小带轮包角1a 错误 !未找到引用源。 ( 3-13) ( 9) 计算 单根带所能传递的额定功率 错误 !未找到引用源。 根据带型、1 112dd mm错误 !未找到引用源。 和1 1 4 4 0 / m innr错误 !未找到引用源。 ,查的 错误 !未找到引用源。 ( 10) 考虑传动比 的影响,额定功率的增量 错误 !未找到引用源。 ( 11) 计算 V 带的根数 Z 错误 !未找到引用源。 ( 3-14) 错误 !未找到引用源。 -带长修正系数,取 错误 !未找到引用源。 错误 !未找到引用源。 -包角修正系数,取 错误 !未找到引用源。 Z取 4,需要 4 根带 ( 12)计算 单根 V 带的初拉力 错误 !未找到引用源。 错误 !未找到 引用源。 错误 !未找到引用源。 ( 3-15) m -V 带单位长度质量,取 错误 !未找到引用源。 ( 13)有效圆周力tF 错误 !未找到引用源。 (3-16) 作用在轴上的力 错误 !未找到引用源。 ( 3-17) 错误 !未找到引用源。 ( 3-18) 错误 !未找到引用源。 考虑到新带的初拉力为 1.5 倍 正常拉力 综上所述,选用的 V 带型号为 SPZ-1600-GB/T 11544-1997 4 根,带基准长度 1600mm 。nts中国地质大学长城学院 2015届毕业论文(设计) 15 带的基准直径1 112dd mm , 2 160dd mm ,中心距控制在 5 6 2 6 3 4a m m 。单根带初拉力 220.6N 。 3.1.2 V 带轮的结构尺寸 ( 1) 带轮的材料 根据 带轮的线速度 要求 ,故 材料 可以 选 用 HT200。 ( 2) 小带轮的结构形式 : 由 小带轮基准直径1dd和 带型 SPZ,根据 机械设计手册小带轮的结构形式 选择 实心式 小带轮孔径及其直径偏差 错误 !未找到引用源。 ( 3-19) 小带轮轮毂直径 错误 !未找到引用源。 错误 !未找到引用源。 ( 3-20) 因电机的伸出轴长度为 错误 !未找到引用源。 ,所以 取小带轮长 错误 !未找到引用源。 小带轮轮槽截面尺寸: 基准线上槽深 错误 !未找到引用源。 基准线下槽深 错误 !未找到引用源。 最小轮缘厚度 错误 !未找到引用源。 基准宽度 错误 !未找到引用源。 第一槽对称面至端面的最小距离 错误 !未找到引用源。 槽间距 错误 !未找到引用源。 轮槽角 错误 !未找到引用源。 小 带轮外径 错误 !未找到引用源。 小带轮轮宽 错误 !未找到引用源。 nts中国地质大学长城学院 2015届毕业论文(设计) 16 图 3-1 小带轮的结构图 ( 3) 大带轮的结构形式 : 减速箱的输入轴直径为 错误 !未找到引用源。 则大带轮孔径及其偏差 错误 !未找到引用源。 根据小带轮基准直径 错误 !未找到引用源。 和带型 SPZ, 再根据 机械设计手册大带轮的结构形式选用腹板式,腹板厚度 为 错误 !未找到引用源。 大带轮轮毂直径 错误 !未找到引用源。 因减速箱的输入轴的伸出长度为 错误 !未找到引用源。 ,所以 取大带轮长度 错误 !未找到引用源。 大带轮轮槽截面尺寸: 基准线上槽深 错误 !未找到引用源。 基准线下槽深 错误 !未找到引用源。 最小轮缘厚度 错误 !未找到引用源。 基准宽度 错误 !未找到引用源。 第一槽对称面至端面的最小距离 错误 !未找到引用源。 槽间距 错误 !未找到引用源。 轮槽角 错误 !未找到引用源。 大带轮外径 错误 !未找到引用源。 大带轮轮宽 错误 !未找到引用源。 nts中国地质大学长城学院 2015届毕业论文(设计) 17 图 3-2 大带轮结构图 带轮的技术要求: 轮槽工作面 上 不 能出现 砂眼 和 气孔;任意两槽的基准直径差不得大于 错误 !未找到引用源。 ,各轮槽间距的累积误差 最大 不 能 超过 错误 !未找到引用源。 。 3.2 加料套的设计 3.2.1 挤出机加料套的设计 加料套结构参数的确定 机筒加料套的 基本 结构 设计 特 点 :机筒加料套 沟槽形状 为螺旋 型 ,槽浅棱窄 且 槽宽,为了 避免剪切 , 螺槽深度小于 所加 粒料的粒径;加料套螺旋角 采用 渐变的 ,使挤出量稳定 。 加料套的长度 L 加料套的长度 :从 加料口到衬套出口的距离 L。通常 错误 !未找到引用源。 ,本设计中取 错误 !未找到引用源。 。加料套的螺旋角 设计成 渐变的,而螺旋角效果最佳 范围 为 错误 !未找到引用源。 时, 所以 加料套的导程由 错误 !未找到引用源。 渐变为 错误 !未找到引用源。 。 加料套沟槽的形状 在 本设计中加料套沟槽 设计成 螺旋形的,而螺旋形 沟槽的形状 可以是长方形、三角形或其他形状。截面为长方形沟槽的结构使用广泛,效果更佳。所以在 本设计中, 选用长方形 螺旋沟槽。 加料套螺纹头数 错误 !未

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号