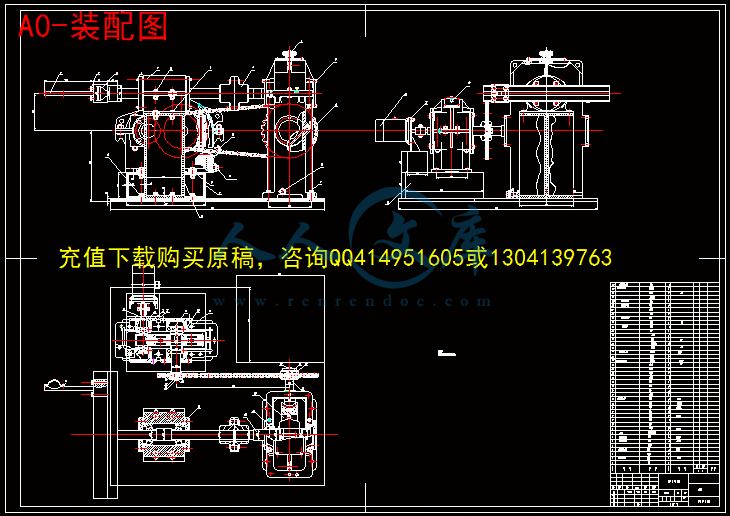

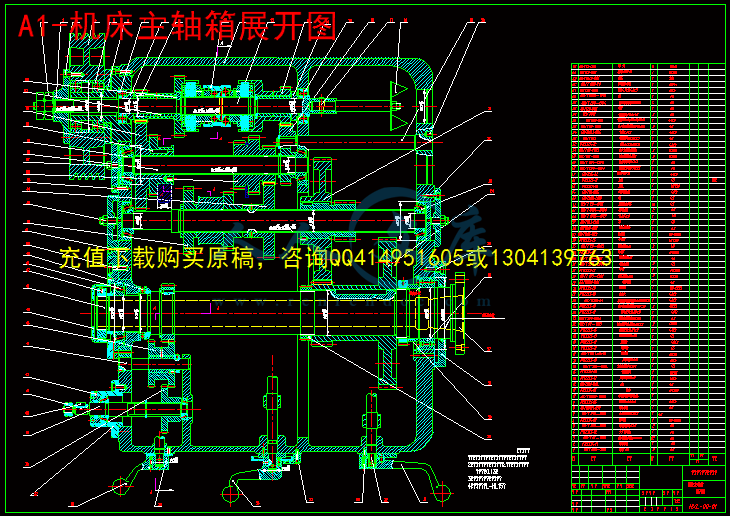

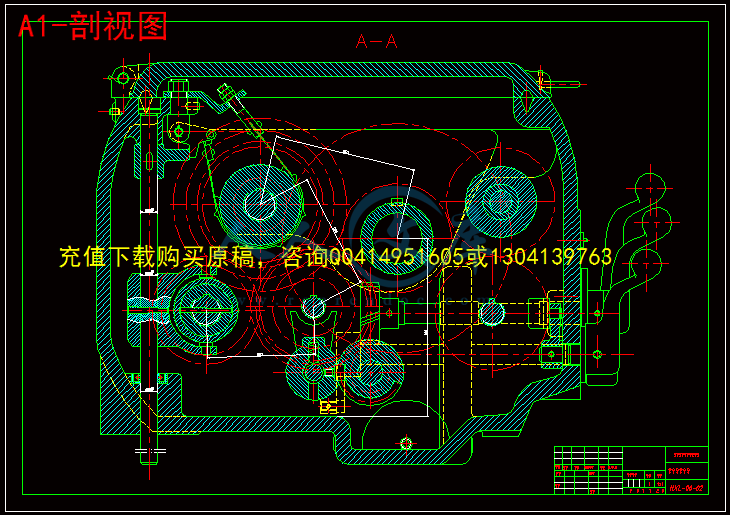

摘要:本文用简明的语言有侧重的介绍了普通机床中C6140主轴的设计过程,先通过研究背景及选题意义的介绍,来引出本设计的意义。然后分别从参数拟定、传动设计、传动件的估算和验算、各部件结构设计和主轴组件的验算5个部分来进行设计的。以齿轮、带轮、皮带轮、轴承、箱体等的参数设计为重点。

关键词:齿轮;结构设计;箱体

Abstract: This article has focused on using plain language introduction to the general machine tools in the design process of C6140 spindle, first by studying the background and significance of the topic's introduction, to elicit the significance of this design. And then were prepared from the parameters, transmission design, estimation and checking transmission parts, components structural design and checking 5 spindle components for the design part. The gears, belts, pulleys, bearings, cabinet and other key design parameters.

Keyword: Gear; structural design; box

目录

1.车床参数的拟定- --------------------------------------------------2

1.1概述--------------------------------------------------------------2

1.2参数的拟定--------------------------------------------------------2

2.运动设计- ----------------------------------------------------------3

2.1传动结构式、结构网的选择确定---------------------------------------3

2.1.1传动组及各传动组中传动副的数目----------------------------------3

2.1.2传动系统扩大顺序的安排 -----------------------------------------3

2.1.3绘制结构网------------------------------------------------------4

2.1.4传动组的变速范围的极限值----------------------------------------4

2.1.5最大扩大组的选择------------------------------------------------5

2.2转速图的拟定------------------------------------------------------5

2.2.1主电机的选定----------------------------------------------------5

2.3齿轮齿数的确定及传动系统图的绘制------------------------------5 2.3.1齿轮齿数的确定的要求--------------------------------------------5

2.3.2变速传动组中齿轮齿数的确定--------------------------------------6

3.强度计算和结构草图设计-- ---------------------------------------9

3.1确定计算转速------------------------------------------------------9

3.1.1主轴的计算转速--------------------------------------------------9

3.1.2中间传动件的计算转速--------------------------------------------9

3.1.3齿轮的计算转速-------------------------------------------------10

3.2传动轴的估算和验算-----------------------------------------------10

3.2.1传动轴直径的估算-----------------------------------------------10

3.2.2主轴的设计与计算-----------------------------------------------11

3.2.3主轴材料与热处理-----------------------------------------------12

3.3齿轮模数的估算和计算---------------------------------------------14

3.3.1齿轮模数的估算-------------------------------------------------14

3.3.2齿轮模数的验算-------------------------------------------------17

3.4轴承的选择与校核-------------------------------------------------19

3.4.1一般传动轴上的轴承选择-----------------------------------------19

3.4.2主轴轴承的类型-------------------------------------------------20

3.4.3轴承间隙调整---------------------------------------------------20

3.4.4轴承的校核-----------------------------------------------------21

3.5摩擦离合器的选择与验算-------------------------------------------22

3.5.1按扭矩选择-----------------------------------------------------22

3.5.2外摩擦片的内径d- ----------------------------------------------22

总结----------------------------------------------------------------- 23

参考文献- -----------------------------------------------------------24

致谢----------------------------------------------------------------- 25

川公网安备: 51019002004831号

川公网安备: 51019002004831号