摘 要

数控机床在机械制造业中发挥着巨大的作用,但数控机床一次性投资较大,对机床进行数控化改造不失为一良策。本设计利用数控装置对CA6140普通车床进行控制,主传动系统部分 采用交流调频主轴电动机经带轮及分级齿轮变速箱驱动主轴,通过变频器和齿轮变速箱实现分段无级变速;进给系统采用步进电机通过减速后驱动滚珠丝杠运动,在纵向进给系统中通过一级齿轮减速后驱动滚珠丝杠,在横向进给系统中通过二级齿轮减速驱动滚珠丝杠;刀架改为自动转位刀架(四工位)从而实现自动换刀;通过MCS-51系列8051单片机对数据进行计算处理,由I/O接口输出步进脉冲信号控制进给速度和行程;为了保持切削螺纹的功能,要在主轴外端或其它适当部位装上脉冲发生器;将车床的手动尾座改造成为可控电动尾座。

本次设计的数控改造为经济适用型,改造简单易行,可降低劳动强度,提高生产效率。主要介绍了经济型数控机床进给伺服系统设计计算。阐述了CA6140普通数控车床的主轴系统的改进及机床纵向、横向进给系统的改造设计及计算。

关键词: CA6140车床;数控改造;滚珠丝杠;步进电动机

ABSTRACT

The NC machine plays a very great role in mechanical engineering.Although the investment needs a great deal of money,it is a good way to try digital modification for ordinary lathe.The spindle speed of CA6140 remains the manual function of shifting gears.The alteration is easy and it can reduce labor intensity

and improve productive efficiency. but the NC Machine larger one-time investment, NC machine tools for the transformation of a good after all. The design of the device using NC Lathe CA6140 control, part of the main transmission system using AC spindle motor and graded by the pulley driven spindle gearbox, through the inverter and gearbox to achieve sub; Feed System used by stepper motor driven ball screw slowdown after campaign vertical feed system through a gear after the ball screw drive, in the horizontal feed system through two gear-driven ball screw; Tool to automatically transfer tool carrier (4-position), thus achieving automatic tool change; by MCS-51 series 8051 data to be dealt with. from the I / O interface stepper pulse output signal to control the feed rate and itineraries; In order to maintain the function of cutting thread, to the outer end of spindle or other appropriate location loaded pulse generator; Lathe will be transformed into Tailstock manually controlled electric Tailstock. The design of the NC transformation of the economy - the application, transforming simple, can reduce labor intensity, improve production efficiency. Introduced a major economic NC machine tool servo system design. Expounded the CA6140 ordinary NC lathe spindle system improvements and vertical machine, horizontal feed system of the design and calculation.

Keywords:CA6140 lathe;digital modification;ball screw;stepping motor

目 录

第一章 概述1

1.O 引言1

1.1 经济型数控改造的实际意义1

1.1.1 技术分析1

1.1.2 经济分析1

1.1.3 市场分析2

1.1.4 生产分析2

1.1.5 综合分析2

1.2 数控机床的基本结构及工作原理2

1.3数控机床的分类4

1.3.1 按加工工艺方法分类4

1.3.2 按控制运动的方式分类4

1.3.3 按驱动装置的特点分类4

1.4 数控机床的特点及应用范围6

1.4.1 数控机床的加工特点6

1.4.2数控机床的应用范围7

第二章 经济型车床数控改造总体方案的确定8

2.1设计任务8

2.2总体数控改造方案设计8

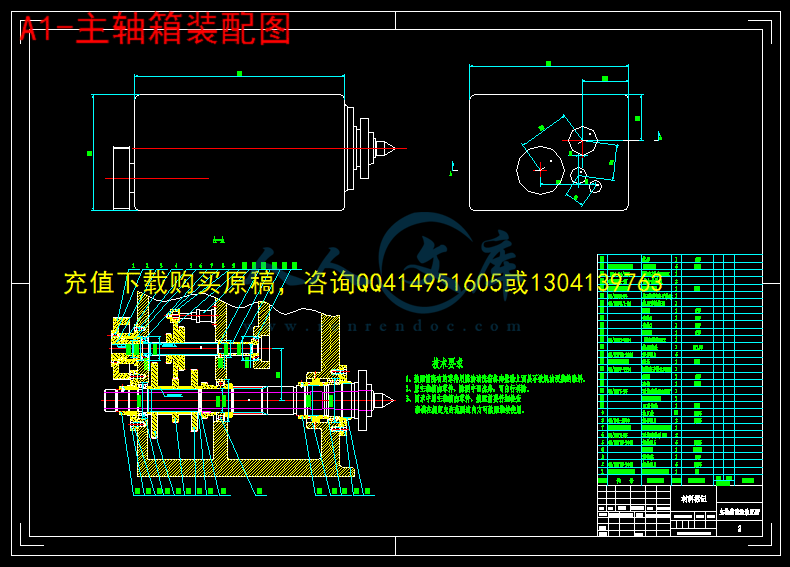

第三章主传动系统设计10

3.1概述10

3.1.1数控机床主传动系统的特点10

3.2主传动系统的配置方式11

3.2.1 主传动系统的主轴电动机的选型11

3.2.2交流主轴电机的调速12

3.2.3分级变速齿轮箱的传动系统设计13

3.2.4主传动系统组件的结构形式17

第四章伺服进给系统的结构设计与计算19

4.1伺服进给传动系统概述19

4.2步进电动机及开环进给控制20

4.2.1步进电动机的驱动控制20

4.2.2、步进电机的驱动放大电路23

4.2.3步进电动机参数说明26

4.3纵向进给系统的设计计算27

4.3.1 设计参数27

4.3.2纵向进给切削力的确定28

4.3.3 纵向进给滚珠丝杠螺母副的计算和选型28

4.3.4纵向进给减速齿轮的设计与校核31

4.3.5纵向进给步进电动机的计算和选型32

4.4横向进给系统的设计计算35

4.4.1横向进给切削力的确定35

4.4.2横向进给切削力的确定35

4.4.3 横向进给滚珠丝杠螺母副的计算和选型35

4.4.4横向进给减速齿轮的设计与校核37

4.4.5横向进给步进电动机的计算和选型40

4.5 滚珠丝杠的安装42

4.5.1滚珠丝杠的安装形式42

4.5.2滚珠丝杠轴承的校核43

4.5.3消除齿轮间隙的措施:46

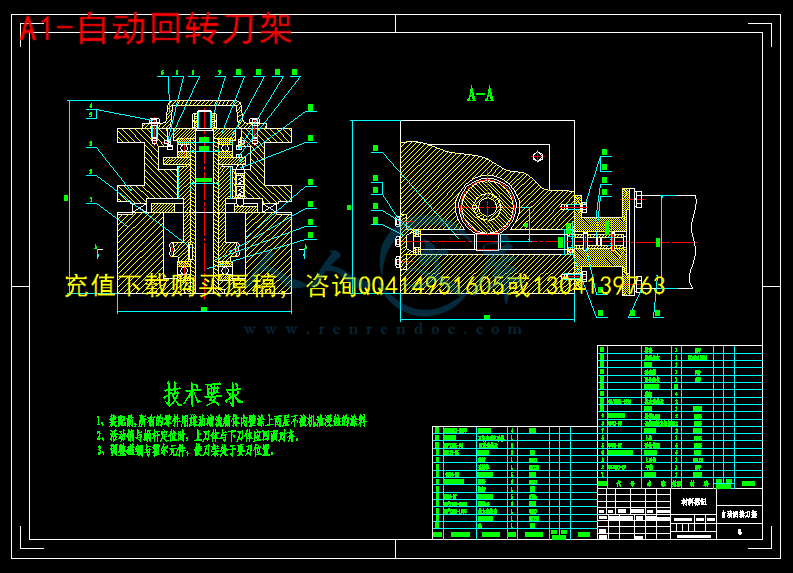

第五章自动回转刀架的设计48

5.1自动回转刀架主要类型及特点48

5.2自动回转刀架的设计计算48

5.2.1自动回转刀架步进电动机的选用49

5.2.2自动回转刀架的蜗轮蜗杆设计计算49

第六章电动尾座的设计53

6.1设计方案53

6.2电动尾座改造部分设计计算53

6.2.1电动尾座驱动电动机的选择53

6.2.2电动尾座用的齿轮设计53

第七章主轴编码器的设计56

7.1编码器工作原理56

7.2主轴编码器的安装57

第八章数控车床数控系统设计58

8.1概述58

8.2 计算机数控(CNC)系统的简介59

8.2.1概述59

8.2.2微处理器数控(MNC)系统的组成60

8.3 CNC系统的硬件结构62

8.3.1 单微处理机与多微处理机结构62

8.3.2大板式结构与功能模块式结构63

8.4 CNC系统的软件64

8.4.1 CNC系统软件的组成与功能64

8.4.2 CNC系统软件的特点和结构67

8.4.3.CNC系统软件结构的分类69

8.5CNC系统的工作过程70

8.5.1 CNC系统的数据段历程70

8.5.2 CNC系统自动工作时的总体流程70

8.6 运动轨迹的插补原理71

8.6.1 运动轨迹插补的概念71

8.6.2 运动轨迹插补的方法72

8.6.3 逐点比较法72

结论79

参考文献80

致谢81

第一章 概述

1.O 引言

由于现代工业的飞速发展,普通机床已越来越不能满足现代加工工艺及提高劳动生产率的要求。如果设备全部更新换代,不仅资金投入太大,成本太高,而且原有设备的闲置又将造成极大的浪费。所以最经济的办法就是进行普通机床的数控改造,这样既可以提高生产率,改善加工工艺,还可以减少资金投入,采用此方法对中、小型企业来说是十分理想的选择。

川公网安备: 51019002004831号

川公网安备: 51019002004831号