摘 要

数控车床又称数字控制(Numbercal control,简称NC)机床。它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。

本次设计课题是CK6140数控卧室车床,CK是数控车床,61是卧式车床,40是床身上最大工件回转直径为400mm。

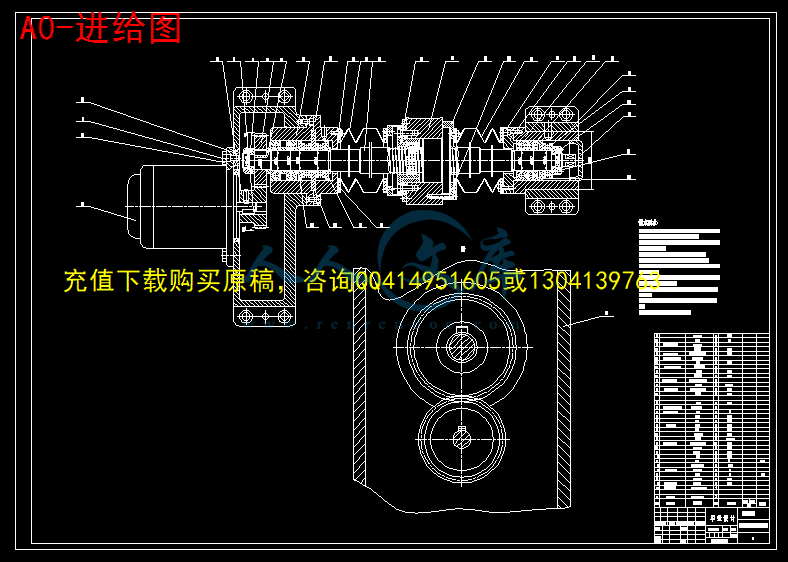

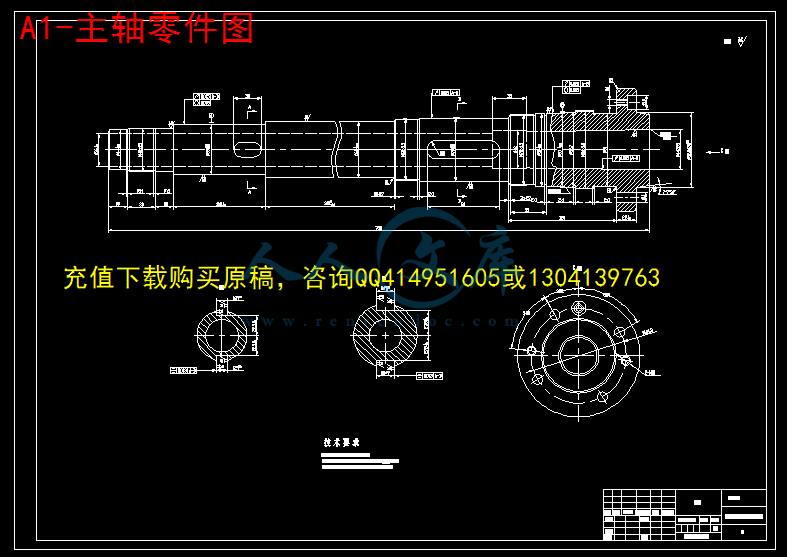

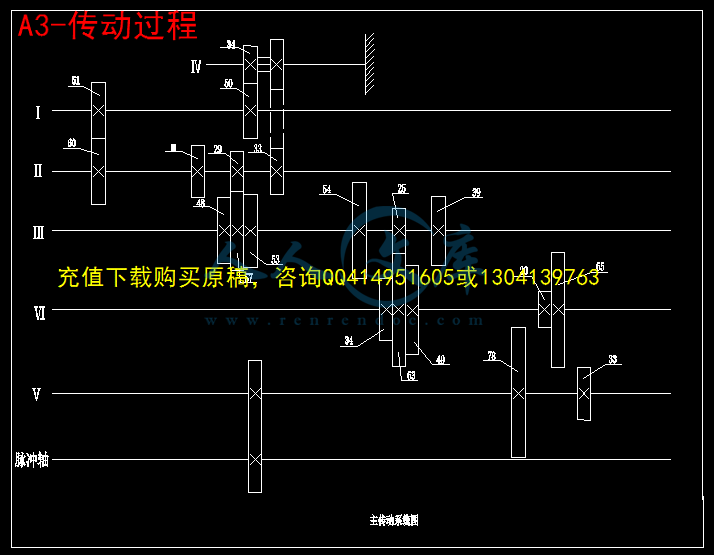

此次设计包括机床的总体布局设计,纵向进给设计,其中还包括齿轮模数计算及校核,主轴刚度的校核等。控制系统部分包括步进电机的选用及硬件电路设计和软件系统设计,说明了芯片的扩展,键盘显示接口的设计等等。

关键词 数控机床;开放式数控系统;电动机

Abstract

The numerical control lathe called the numerical control (Numbercal control, is called NC) the engine bed. It is based on the numerical control, has used the numerical control technology, is loaded with the procedure control system the engine bed. It is by the main engine, CNC, the drive, the numerical control engine bed auxiliary unit, the programming machine and other some appurtenances is composed.

This design topic is the CK6140 numerical control bedroom lathe, CK is the numerical control lathe, 61 is the horizontal lathe, 40 is on the lathe bed the biggest work piece rotation diameter is 400mm.

This design including the engine bed overall layout design, longitudinal enters for the design, also includes the gear modulus computation and the examination, the main axle rigidity examination and so on. The control system partially including step-by-steps the electrical machinery to select and the hardware circuit design and the software system design, explained the chip expansion, keyboard demonstration connection design and so on.

Key word numerical control tool;Open-architecture;motor

目 录

1 总体方案设计

1.1 CK6140的现状和发展

1.2 CK6140数控卧式车床的总体方案论证与拟定

2 机械部分设计计算说明

2.1 主运动部分计算

2.1.1 参数的确定

2.1.2 传动设计

2.1.3 转速图的拟定

2.1.4 带轮直径和齿轮齿数的确定

2.1.5 传动件的估算和验算

2.1.6 展开图设计

2.1.7 截面图设计

2.2纵向进给运动设计

2.2.1 滚珠丝杆副的选择

2.2.2 驱动电机的选用

3 控制系统设计

3.1绘制控制系统结构框图

3.2.选择中央处理单元(CPU)的类型

3.3存储器扩展电路设计

3.4 I/O接口电路及辅助电路设

参考文献

谢词

附录

1 总体方案

1.1 CK6140的现状和发展

自第一台数控机床在美国问世至今的半个世纪内,机床数控技术的发展迅速,经历了六代两个阶段的发展过程。其中,第一个阶段为NC阶段;第二个阶段为CNC阶段,从1974年微处理器开始用于数控系统,即为第五代数空系统。在近20多年内,在生产中,实际使用的数控系统大多是这第五代数控系统,其性能和可靠性随着技术的发展得到了根本性的提高。从20世纪90年代开始,微电子技术和计算机技术的发展突飞猛进,PC微机的发展尤为突出,无论是软硬件还是外器件的进展日新月异,计算机所采用的芯片集成化越来越高,功能越来越强,而成本却越来越低,原来在大,中型机上才能实现的功能现在在微型机上就可以实现。在美国首先推出了基于PC微机的数控系统,即PCNC系统,它被划入为所谓的第六代数控系统。

下面从数控系统的性能、功能和体系结构三方面讨论机床。

数控技术的发展趋势:

1.性能方面的发展趋势

(1).高速高精度高效

(2).柔性化

(3).工艺复合和轴化

(4).实时智能化

2.功能发展方面

(1).用户界面图形化

(2).科学计算可视化

(3).插补和补偿方式多样化

(4).内置高性能PLC

(5).多媒体技术应用

3.体系结构的发展

(1).集成化

(2).模块化

(3).网络化

(4).开放式闭环控制模式

川公网安备: 51019002004831号

川公网安备: 51019002004831号