目录

一 绪论5

1.1 概述5

1.2 钻床发展5

二 钻床的设计9

2.1 运动参数的确定9

2.1.1 决定传动级数9

2.1.2 选择转速数列11

2.2 传动系统的设计13

2.2.1主运动系的设计13

2.2.2 传动系统的扩大顺序的安排13

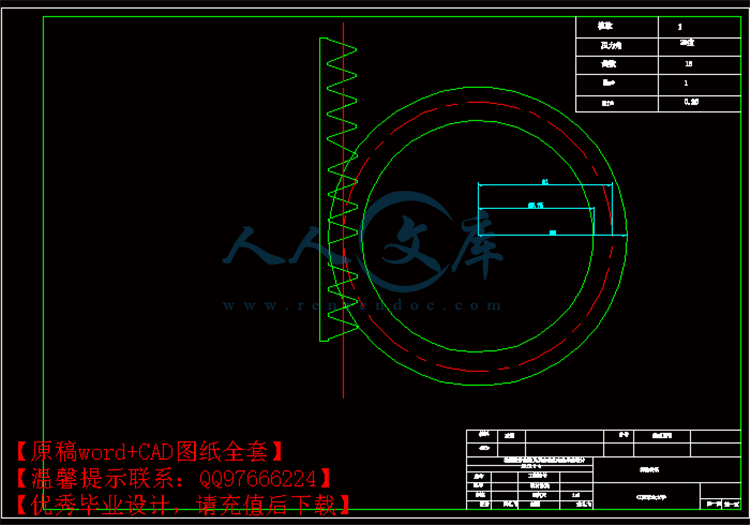

2.2.3 齿轮齿数的确定14

2.2.4 转速图的确定15

2.2.5 绘制传动系统图20

2.3 动力设计20

2.3.1 确定各轴转速20

2.4 齿轮的设计及其校核21

2.4.1 各传动组齿轮模数的确定21

2.4.2 各传动组齿轮的校核31

2.5 轴的设计及其校核32

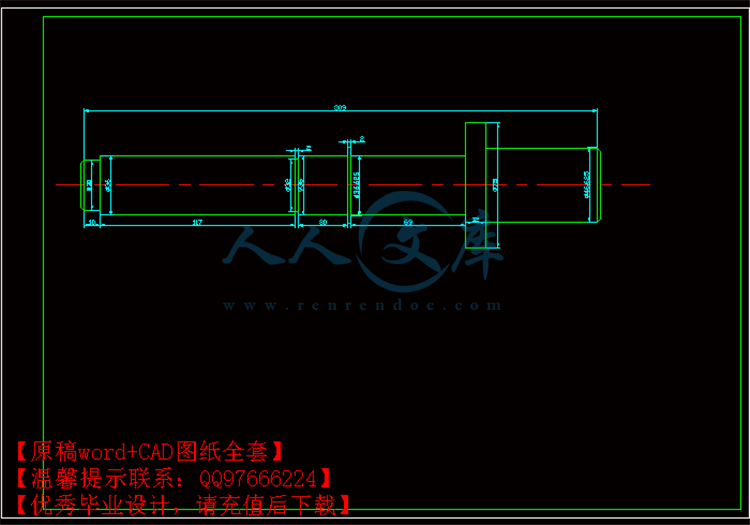

2.5.1 确定各轴的最小直径33

2.5.2 Ⅰ轴的设计与校核40

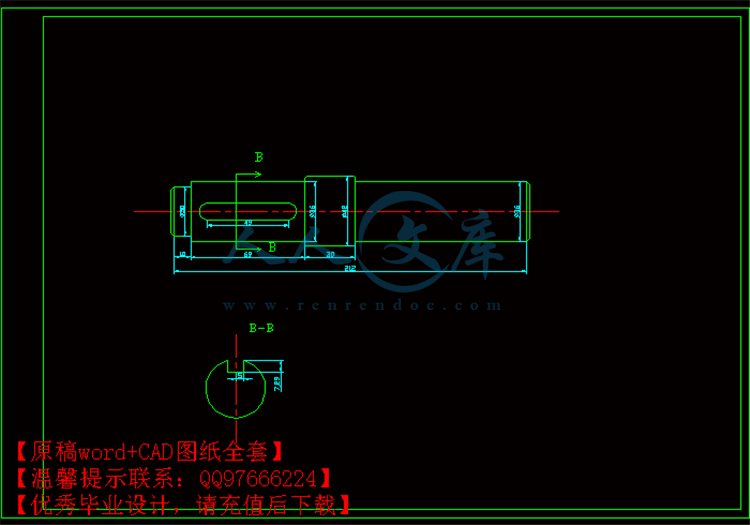

2.5.3 主轴的设计与校核44

2.6 轴承的选择与校核44

2.6.1 轴承的选择45

2.6.2 轴承的校核45

2.7 键的选择与校核45

2.7.1 键的选择46

2.7.2 键的校核46

2.8 致谢47

三 参考文献48

摘要

钻床是一种孔加工设备,可以用来钻孔、扩孔,铰孔。攻丝及修刮端面等多种形式的加工。在各类钻床中,摇臂钻床操作方便、灵活,适用范围广,具有典型性,特别适用于单件或批量生产带有多孔大型零件的孔加工,是一般机械加工车间常见的机床。

本设计通过对动力参数和运动参数的计算,转速范围的确定,以拟定传动系统图和转速图。重点是要考虑结构、尺寸、体积、等综合因素,设计出正确的结构分析式,绘制出正确的传动系统图,从而完成机床整体布局的设计,然后通过齿轮设计、键及轴承的选择、轴的设计以及其他一些附件设计,最后校核轴设计和键轴承选择的正确性与合理性,完成钻床主轴箱体传动系统的设计。

关键词:主轴的转速范围;齿轮模数设计;轴的设计;结构尺寸;机床功率;轴承设计

Abstract

Drilling is a hole processing equipment, can be used for drilling, reaming, reaming holes. Tapping and face a variety of forms such as scraping the processing. In all kinds of drilling radial drill, convenient operation, flexible, and wide application scope, typical, especially suitable for single or batch production with large parts of the pore porosity is general machinery processing workshop of common tools.

This design based on dynamic parameters and the movement parameters, speed limits, in transmission system and speed. Focus is to consider structure, size, volume, comprehensive factors, designed the correct structure analysis, draw out the correct transmission system, so as to complete the whole layout design of the machine, and then through the gears, bearings and design of the design, selection and other accessories, and finally checking shaft bearings choice of design and key correctness and rationality, complete drilling spindle box transmission system design.

Keywords: spindle speed range, Gear module design, Axis designs, Structure size, Machine power, Bearing design

绪论

1.1 概述

摇臂钻床主轴箱可在摇臂上移动,并随摇臂绕立柱回转的钻床。摇臂还可沿立柱上下移动,以适应加工不同高度的工件。较小的工件可安装在工作台上,较大的工件可直接放在机床底座或地面上。摇臂钻床广泛应用于单件和中小批生产中,加工体积和重量较大的工件的孔。摇臂钻床的主要变型有滑座式和万向式两种。滑座式摇臂钻床是将基型摇臂钻床的底座改成滑座而成,滑座可沿床身导轨移动,以扩大加工范围,适用于锅炉、桥梁、机车车辆和造船等行业。万向摇臂钻床的摇臂除可作垂直和回转运动外,并可作水平移动,主轴箱可在摇臂上作倾斜调整,以适应工件各部位的加工。此外,还有车式、壁式和数字控制摇臂钻床等。

1.2 钻床发展

随着国民经济的迅速发展,要求有更多、更新、更好的机床及时的满足各部门日益增长的需要。1956年以来我国在机床事业上已进入自行设计的阶段。特别是1958年大跃进以来,自行设计的机床无论在品种和数量上都大大增加。随着祖国社会主义建设事业的继续发展,机床设计任务必将更加繁重,更好的理解党的方针政策,树立正确的设计思想,掌握多、快、好、省的设计方法从而更好的为社会主义建设服务,是每个从事机床设计工作者所应具备的条件。机床的设计是一个比较繁杂的过程,只要我们按照总路线的精神,在设计始终走大群众路线,大搞三结合,一级综合国内外的先进技术和经验,就能够多、快、好、省的设计出质量较高的机床来。

川公网安备: 51019002004831号

川公网安备: 51019002004831号