棒杆式红枣收获装置的设计【8张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:449381

类型:共享资源

大小:1.52MB

格式:RAR

上传时间:2015-07-05

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

45

积分

- 关 键 词:

-

棒杆式

红枣

收获

收成

装置

设计

图纸

优秀

优良

- 资源描述:

-

棒杆式红枣收获装置的设计

目 录

1绪论1

1.1课题研究的目的及意义1

1.2国内外水果采摘机械的现状1

1.3国外现状水果采摘机械的现状1

1.4本课题需要重点研究的关键问题及解决思路1

2总体方案拟定2

2.1方案来源2

2.2总体方案设计2

3总体计算3

3.1传动比分配3

3.2效率计算3

3.3功率计算3

3.4转矩计算3

4主要零部件设计3

4.1减速机的选择3

4.2V带的设计计算4

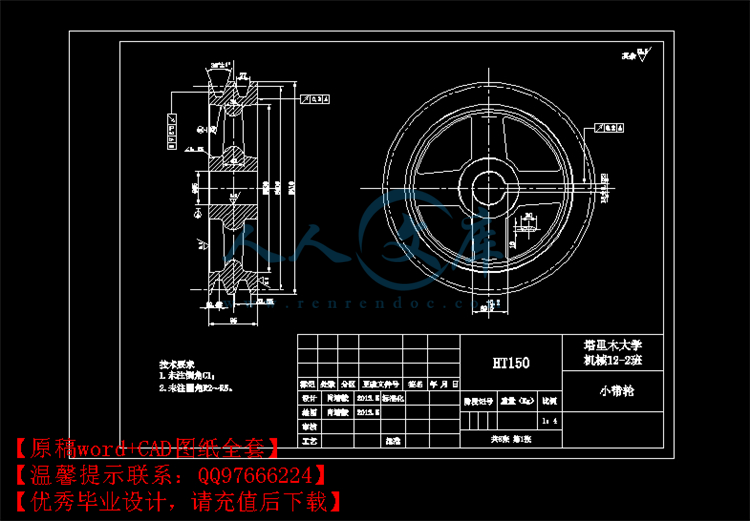

4.3带轮计算5

4.4滚子链传动设计计算6

4.5链轮计算7

4.6直齿圆锥齿轮计算8

4.7轴的设计11

5轴的校核12

5.1按扭转刚度条件计算13

5.2校核轴的疲劳强度13

6辅助部件14

6.1键的选择14

6.2联轴器的选择14

6.3轴承选择14

7总 结14

致 谢15

参考文献16

前 言

果业是人类生存和社会发展的经济基础,果业产业应该是一个可持续发展的产业。因而,随着世界性果业日益发展,寻找新的果园发展方式摆在了人们的面前。

枣业是果业中的一种,在新南疆一带种植广泛,果园收获作业是果园生产全过程中重要的环节,枣树收获用工量多,劳动强度大。传统的人工收获方法,每公顷需几百个工时,占果园生产过程中总用工量的50%左右,效率大大降低。因此,果园收获机械化一直是国内外研究工作的重点。当前,果园收获机械化在已作为一种比较成熟技术在国外被广泛采用,机械收获的生产效率与人工相比提高了5~10 倍,大大的提高了效率。机械采收的方法主要有振摇法和梳刷法,振摇法是应用最多的一种机械采收方法,是国外应用较多、适用性较好的采收机型。然而,国内果园收获主要依靠人工摘或借助简单工具采摘,林果采收机械的研究在我国仍处于起步阶段,尚未见比较成熟的实用机具报道。目前,随着新特色林果,尤其是红枣等林果的产业化发展,依靠人工采收已不能满足产业化生产的需要。

针对国内尤其是新果园采收机械的研究现状和林果业机械化发展的新的形式及要求,研究并设计机械振动式林果采收机,对于发展并提高我国林果收获机械化水平具有十分重大的意义。

1绪论

1.1课题研究的目的及意义

大枣又名红枣、干枣、枣子,起源于中国,在中国已有四千多年的种植历史,自古以来就被列为“五果”(桃、李、梅、杏、枣)之一。红枣富含蛋白质、脂肪、糖类、胡萝卜素、B族维生素、维生素C、维生素P以及钙、磷、铁和环磷酸腺苷等营养成分。其中维生素C的含量在果品中名列前茅,有维生素王之美称。

随着红枣的种植面积的增加,红枣的机械化作业在红枣栽培中的重要性逐渐凸显。依据最近几年新林果业发展的态式分析,新果树种植每年以10%的速度递增,由于林果业的快速发展,各地已形成了较大的种植规模,每到收获季节需要投入大量的劳力来完成水果采收。可以预见到,再过3~5年,新种植的果树进入盛果期后,水果采收作业将会出现因劳动力短缺、采收不及时,而直接影响果品质量和造成大量损失的问题。这是因为,水果采摘是一项劳动投入量很大的作业,有些水果因成熟期不一致,需要多次采摘才能完成收获;而有些作为鲜食或作为加工用途的果品,因市场对于果实外观要求较高,不能有碰伤、刮伤、压裂等机械损伤,采收这些水果时必须小心翼翼;另外,水果收获是在离地面有3~5 m高的空中作业,以上原因决定了水果采摘是一项费时、费工、费力的作业。人工采收水果的速度缓慢,大面积发展水果种植时,必须要依靠机械化来提高采摘效率。据有关资料介绍,有些鲜食水果的采收用工量较大,约占水果生产总用工量的50%以上,导致特色果品的生产成本过大,不能满足向果品加工企业提供数量充足、质量优越、价格相对低廉的原料,这样极不利于企业直接参与市场竞争。

果园收获作业是果园生产全过程中最重要的环节,林果采收劳动强度大,用工量多。传统的人工采收方法,每公顷需要几百个工时,占果园生产过程中用工量的50%左右,费时费力且成本高。目前,随着新特色林果,尤其是红枣等林果的规模化、产业化发展,依靠人工采收的方式已不能满足红枣等产业化生产的需要。

- 内容简介:

-

- 1 - 棒杆式红枣收获装置的设计 肖靖毅 (塔里木大学机械电气化工程学院,新疆 阿拉尔 843300) 摘 要:针对新疆矮化密植种植特点红枣产业化发展与红枣产业化发展的需要,以及红枣采收机械的研究性水平和新形势要求,研究机械振动红枣采收机,设计出棒杆式红枣收获装置。该装置由动力装置、行走装置、传动装置、敲击装置、收获装置组成,可完成对枣树的敲击及收集工作。介绍了该收获装置整体设计与主要零部件的设计,以固定频率使枣树发生振动使其下落以收获红枣振动采收的基本原理,矮化密植红枣采收工作宽度小,易移动,采摘过程 对树枝和果实的损伤小一般设计要求,为新疆矮化密植红枣采收装置的设计提供了参考。 关键词: 设计计算;传动;装置 中图分类号: 文献标识码: A 文章编号: 0 引言 果业是人类生存和社会发展的经济基础,果业产业应该是一个可持续发展的产业。因而,随着世界性果业日益发展,寻找新的果采收方式摆在了人们的面前。 枣业是果业中的一种,在新疆南疆一带种植广泛,果园收获作业是果园生产全过程中比较重要的环节,枣树收获用工量多,劳动强度大。传统的人工收获方法,每公顷需几百 个工时,占果园生产过程中总用工量的 50%左右,效率大大降低。因此,果园收获机械化一直是国内外研究工作的重点。当前,果园收获机械化在已作为一种比较成熟技术在国外被广泛采用,机械收获的生产效率与人工相比提高了 5 10 倍,大大的提高了效率。机械采收的方法主要有振摇法和梳刷法,振摇法是应用最多的一种机械采收方法,是国外应用较多、适用性较好的采收机型。然而,国内果园收获主要依靠人工摘或借助简单工具采摘,林果采收机械的研究在我国仍处于起步阶段,尚未见比较成熟的实用机具报道。目前,随着新疆特色林果,尤其是红枣等林果的产业 化发展,依靠人工采收已不能满足产业化生产的需要。 针对国内尤其是新疆果园采收机械的研究现状与林果业机械化发展的新的形式及要求,研究并设计机械振动式林果采收机,对于发展并提高我国林果收获机械化水平具有十分重大的意义。 1 设计思路与总体方案拟定 1.1 设计关键问题及要求 矮化密植红枣枣树枝干比较细,且不会太高 。 因此,在进行机械化采收的时候还要特别主要的是对枣树枝干的保护, 即 敲击 枣树 强度不宜过大,同时,还要保证采净率。因此,在设计过程中要注意机械采摘过程中对枣树枝干的保护等问题。 通过资料的查询和实际的测量,可以总 结出该矮化密植红枣收获机设计要求为:工作宽度小,易移动,采摘过程对树枝和果实的损伤小。经借鉴采用连续旋转的方式敲击树枝,敲击棒为 橡胶 材质,尽量减少对树枝的损伤。 1.2 设计原理及机构组成 装置以拖拉机后动力输出轴为动力,拖拉机三点悬挂带动行走,以联轴器与后动力输出轴连接减速装置进行减速,减速装置输出轴连接传动装置,传动装置带动敲击棒以固定频率旋转敲击枣树,枣树发生共振,红枣下落,下面放好收获装置以收集红枣。 该装置由动力装置、行走装置、传动装置、敲击装置、收获装置组成。 1.3 方案来源 门式高架采果机:用成 排的指杆式橡胶敲击棒在液压系统操纵下做往复运动,敲打果枝,使果实脱落,适nts - 2 - 用于采收成行的矮化果树。 如图 1 所示: 123451.操纵台 2.桨叶 3.振动器 4.输送带 5.承接导向器 图 1 门式高架采果机 Fig.1 door type overhead fruit picking machine 1.4 总体方案设计 1.收果架 2.钢架轮 3.钢架 4.轴承端盖 5.螺钉 6.轴承 7.敲击棒 8.联轴器 9.螺栓 10.垫片 11.螺母 12.轴承座 13.链轮 14.大带轮 15.锥齿轮 16.链条 17.带 18.小带轮 图 2 总体方案图 Fig.2 scheme of the picture 总体方案图如图 2 所示,以拖拉机动力输出轴为动力,动力输出轴以联轴器与减速机相 连接,将动力递给减速机,带动减速机旋转,减速机输出轴以联轴器与小皮带轮相连接,小皮带轮通过皮带与大皮带轮相连接,将动力传递给大皮带轮,实现大皮带轮的转动,皮带应用张紧轮张紧,并采用防护罩,以防止灰尘。大皮带轮转动带动轴的转动,以实现同轴连接链轮转动,主动链轮的转动带动其余两轴两个从动链轮转动,从动链轮转动带动同轴相连接锥齿轮的转动,通过锥齿轮的变向作用,将竖直平面的运动改为水平平面的运动,从而带动连接有橡胶敲击棒的轴旋转,以固定频率树枝,使果实下落,下面放有接果盘,用以收集果实,收集完果实后nts - 3 - 用风扇吹去落叶, 在进行其他方式除杂工作,最后完成对红枣的收集过程。 在收集的过程中应当注意 工作宽度小,易移动,采摘过程对树枝和果实的损伤小,链轮润滑等要求。 2 主要零部件设计 2.1V 带的设计计算 ( 1)条件给定 已知:小带轮转速 n 1=90 r/min,大带轮转速 n 2=60 r/min。 减速机输出功率 P=13.91 kW。 ( 2)设计功率 PdPd=K AP=1.213.91= 16.7 kW (2-1) K A 工况系数,取 K A=1.3。 ( 3)选择 V 带型号 由 Pd=16.7 kW,小带轮转速 n 1=90 r/min,选 D 型带。 ( 4)传动比 i i=n 1/n 2=90/60 r/min=1.5 (2-2) ( 5)求大小带轮基准直径1dd,2d1)小带轮的基准直径1d可取小带轮的基准直径1d=400 mm 2)大带轮的基准直径2dd2d=i1d=1.5400=600 mm 2dd取为 600 mm 2d=600 mm(虽使 n略有减小,但其范围小于 5,允许)。 ( 6)验算带速 V V=88.1100 060 90400100 060 1 md ndm/s=9,推荐 z3=29-2i=27 ( 3)大链轮齿数 z 4 z 4=iz3=27=120 ( 4)设计功率 PdPd=K AP K A-工况情况,取为 K A=1。 P-传递功率,可得 Pd=K AP=8.61 kW。 ( 5)特定条件下单排链条传递功率 P0P0=Pd/K ZKpK Z-小链轮齿数系数,取为 1.34。 Kp-排数系数,取为 1,故 P0=6.42 kW。 ( 6)链条节距 p 由 P0=6.42 kW, n3=90 r/min,选择单排 A 型滚子链, ISO 链号为 20A,节距 p=31.75 mm。 ( 7)验算小链轮轴孔直径 dkdk=dmaxk其中 dk为链轮轴孔最大许用直径,取为 152 mm。 ( 8)初定中心距 a0nts - 6 - 一般 a0=( 30 50) p 952.5 mm=a0=1587.5 mm ( 9)以节距计的初定中心距 ap0ap0=a /p50 ( 10)链条节数 LpLp=pp akazz 0043 /221 )( 2-10) 128 节 k 取为 0.025。 ( 11)链条长度 L L=Lpp/10004.03 m ( 2-11) ( 12)计算中心距 ac当 z 1=z 2=z 时, ac=p/2( Lp-z) 1600 m ( 2-12) ( 13)实际中心距 a a=ac- a=1596.8 1596.3 mm (2-13) 一般 a=( 0.002 0.004) ac=3.2 6.4 mm 垂度 fp=( 0.01 0.020ac=16 32 mm ( 14) 链条速度 V=z3n p/600000.23 mm ( 2-14) ( 15) 有效圆周力 Fc=1000P/v37434 N ( 2-15) ( 16) 在轴上的力 水平传动 F=(1.15 1.2)FtK A43050 44920 N ( 2-16) 2.3 直齿圆锥齿轮计算 已知:两个锥齿轮转数均为 60 r/min,即 n5=n6=60 r/min。 ( 1)齿形角 、齿顶高系数*ah、顶系系数 c*、螺旋角 齿形角 =20 齿顶高系数*a=1 顶系系数 c*=0.2 螺旋角 =0 nts - 7 - ( 2)大端端面模数 m 直齿锥齿轮所传递的转矩 n PT5105.95 =60 53.11105.955 =61083.1 Nmm ( 2-17) 材料选择两齿轮材料为 45 号钢调质,取为 7 级精度,初取 m=5 mm。 ( 3)设计计算 m 1)由设计计算公式可得 3 2252 1)5.01(4FRRSaFauzYYKTm ( 2-18) m 模数 K 载荷系数 T 转矩 YFa 齿形系数 YSa 应力矫正系数 R 齿形系数 5z 小齿轮齿数 u 传动比 F 弯曲疲劳极限 ( 4)确定各个参数计算值 弯曲疲劳强度系数 K1FN=K2FN=0.95。 齿轮的弯曲疲劳极限取为 380MPa,取弯曲疲劳安全系数为 S=1.2,由式SK FFNF ,可得 F=300 MPa。 K=KVK AKKKV 动载系数 K A 使用系数 KF 齿间载荷分配系数 KF 齿向载荷分配系数 取 K A=1.5。 由低一级精度的精度线及mv,得 KV=1。 齿间载荷分配系数 KF=KH=1,齿向载荷分配系数 KF=KH=1.5KbeH。 其中 KbeH-轴承系数,取为 1.25, KF=KH=1.5KbeH=11.875。 K=KVK AKFK=2.815,齿宽系数 R=1/4 1/3,取 R=1/3。 由 65 zz29, =45 ,可知 z15v cos/ z 26 cos/ z=41, 齿形系数 YFa=2.4,应力矫正系数 YSa=1.37。 故由3 2252 1)5.01(4FRRSaFauzYYKT 5.52mm ,由 GB/T12368-1990 标准模数表,可知 m=6 ( 5)齿数比 u nts - 8 - u=n5/n6=60 r/min / 60 r/min=1 ( 6)齿数 z 通常 z5=16 30。 不产生根切的齿数 z min=2*ahcos/sin241 齿。初步选取最小齿数为 29。 当分度圆确定以后,再选取最小齿数。 ( 7)变位系数 x 1、 x 2 x 1=0, x 2=0。 ( 8)节锥角 1=cossin u=45 2=90 - 1=45 ( 2-19) ( 9)分度直径 d d5=mz5=174 mm d6=mz6=174 mm ( 2-20) ( 10)锥距 R R=15cos2 d=26cos2 d123 mm ( 2-21) ( 11)齿宽系数 RR=1/4 1/3,取 R=1/3。 ( 12)齿宽 b b=RR=41 mm, b 不大于 10 m,即 b=60 mm。 ( 13)齿根高 fhf5h=h-a5=8 mm f5h=h-a5=8 mm ( 2-22) ( 14)齿高hh=(*ah+c )m=14 mm ( 2-23) ( 15)齿顶高aha5h=(*a+ x 1)m=6 mm a5h=(*a+ x 2)m=6 mm ( 2-24) ( 16)齿顶圆直径 dants - 9 - d5a= d +2a5hcos 1=183 mm d6a= d5+2a6hcos 2183 mm ( 2-25) ( 17)齿根角 f tanf5=hf5/R7.35 tanf6=hf6/R7.35 ( 2-26) ( 18)齿顶角 a等隙收缩齿为 a5=f6=7.35 a6=f5=7.35 ( 19)顶锥角 aa1= 1+f5=52.25 a2= 1+f6=52.35 ( 2-27) ( 20)根锥角 f f1= 1-f5=37.65 a2= 1-f6=37.65 ( 2-28) ( 21)安装距 A 由结构而定,取为 133 mm。 ( 22) 外锥高 A k A k1=d5/2 -2a5hsin 183mm A k2=d6/2 -2a6hsin 28 3 mm ( 2-29) ( 23)支承端距 H H 1= A 1- A k1=50 mm H 2= A 1- A k2=50 mm( 2-20) ( 24)周节 p p=m19 mm ( 2-21) ( 25)分度圆弧齿厚 s s 1=m( /2 +2x 1tan+xt1) 9.5mm s 2=m( /2 +2x 2tan+xt2) 9.5 mm ( 26)分度圆弦齿厚1s=d5sin 1/coss -25 22316cosds =2s=d6sin 2/coss -26 22326cosds 0.17 mm ( 2-30) ( 27)分度圆弦齿高h1=15211155 cos4cos2 cos dshdd aa =h26.69 mm ( 2-31) ( 28)当量齿数 zvv1z=z15v2 cos/ z 26 cos/ z=41 ( 2-32) nts - 10 - ( 29)端面重合度 )ta n(ta n)ta n(ta n2 1 2211 vvvv zz=1 ( 2-33) 式中1*111 22 cosar ccos xhaz zvvv 2*222 22 cosar ccos xhaz zvvv ( 2-34) 得, =1.14。 故当分度圆确定以后,选取最小齿数,锥齿轮齿数为 29,模数 m=6。锥齿轮啮合如图 3 所示:图 3 锥齿轮啮合 Fig.3 bevel gears 3 总结 ( 1)棒杆式红枣收获装置相对其他大型收获机,具有对枣树木损伤小,成本低等优点; ( 2)棒杆式红枣收获装置的应用可以充分利用机械运动进行收获,使原本的低效率的采收有了一定的提高,并且降低 了采摘的人工成本,在采摘速度上人工采摘有了显著的提高; ( 3)本次设计为转速低,载荷大的设计,在设计深深体会到采用中小马力拖拉机即可满足需要,不宜选择大马力拖拉机; ( 4)本次设计仍有很多缺点,发展矮化密植红枣采收装置仍然很多内容需要探索。 参考文献: 1 邓玉珍 .4YS-24 型红枣收获机 J. 农业机械 ,2010,(3): 1 3. 2 时惠英 .机械工程材料与热加工工艺 J. 热加工工艺 ,2008,(7):43 88 3 濮良贵 ,纪名刚 .机械设计 M.第八版 .北京 :高等教育出版社 ,2009:1 259. 4 孙桓 ,陈作模 ,葛文杰 .机械原理 M.第七版 .北京 :高等教育出版社 ,2009:12 45. 5 丁彩红 ,况云峰 .基于 Solidworks 的零件建模的若干方法 J. 机械设计与制造 ,2006,(5):1 4. 6 丘有永 .浅谈机械制造技术的课程设计 J. 科技信息 (科学教研 ),2007,(11):2 5. 7 李彩风 ,刘俊峰 ,冯晓静等 .现代机械设计方法与农机设计 J. 农机化研究 ,2006,(5):1 3. 8 汤智辉 ,沈从举 ,孟祥金等 .4YS-24 型红枣收获机的研制 J. 新疆农机化 ,2010,(1):2 6. Rod type red dates harvesting device design Xiao JingYi nts - 11 - ( College of Mechanical and Electrical Engineering, Tarim University, Alar 843300, China) Abstract : In view of the Xinjiang dwarf close planting cultivation characteristics of red dates industrialization development and red dates industry development needs, and red dates harvest machinery in the research level and th e new requirement of new situation, study mechanical vibration red dates harvesting machine, design a rod type red dates harvesting device. The device consists of a power device, a walking device, transmission device, a knocking device, harvesting device, can be completed on the jujube percussion and collection. Introduced the harvesting device overall design and the major parts of the design, with fixed frequency to vibrate the whereabouts of jujube harvest red dates to the basic principle of vibration oil recovery, dwarfing close planting red dates harvest work width is small, easy to move, the picking process on branches and fruits damage small general design requirements, for the Xinjiang dwarf close planting red dates recovery device design reference. Keywords: Design and calculation of transmission; device; CLC: Document Code: A nts棒杆式红枣收获装置的设计开题报告 1 课题研究的意义 果园收获作业是果园生产全过程中最重要的环节,林果采收劳动强度大,用工量多。传统的人工采收方法,每公顷需要几百个工时,占果园生产过程中用工量的 50%左右,费时费力且成本高。目前,随着新疆特色林果,尤其是红枣等林果的规模化、产业化发展,依靠人工采收的方式已不能满足红枣等产业化生产的需要。 针对我国尤其是新疆林果采收机械的研究现状和林果业机械化发展的新形式要求,研究设计机械振动式林果采收机,对提高我国林果收获机械化水平具有重要意义。 2 现状及分析 2.1国外红枣 收获机械发展现状 根据摘枣原理不同采枣机械主要有两大类:一类是气力振动采收机;另一类是机械振动采收机。机械振动采收机又可分为两种,一是机械推摇采收机,另一种是机械撞击采收机, 目前,国外用得最多的是推摇式采收机。 气力式振动采收该机虽然功率消耗大,对树叶有损伤,但摘枣效率较高,可达 90%以上,收获浆果可提高工效 2 3倍。 当前,国外一些发达国家红枣收获基本上采用机械化 , 红枣收获多采用振动采收机 。 目前,国外使用的振动采收机的功率可达 26.7 kW,其振动频率一般为 900 1200 次,振幅为18 45 mm,可 以提高劳动生产率 4 7 倍。主要用途采收枣等果树 。 2.2 国内红枣收获机械的发展现状 目前,我国红枣收获主要靠人工手摘和借助简单工具辅助,如云梯和采果刀等红枣,劳动强度较大 , 用工量很多。采收整体技术水平较低 , 在操作上都为手动控制。采收机械的研究在我国仍处于起步阶段,尚未见成熟先进的实用机具报道。 当前 ,机械采收的方法主要有振摇法和梳刷法。其中 ,振摇法是应用最多的一种方法 , 适用于采收大多数干果、坚果和部分鲜食水果;而梳刷法适用于采收草莓、葡萄等浆果。新疆兵团应根据林果生产实际 ,从易于实现机械采收的红枣、核桃等 特色干果的收获入手 , 研发基于振摇原理的干果收获机具。 新疆农垦科学院农机研究所已首次从意大利引进了一台干果收获机成套设备 , 并于2007年 9 月在新疆哈密农十三师火箭农场进行了红枣、核桃机械采收的适应性试验 , 效果较好。 自 2008 年开始,新疆农垦科学院机械装备研究所经过反复研究,终于成功研制出了“4YS-24 红枣收获机 ”。 该 红枣收获机每小时可采摘 50 棵枣树,采净率达到 91.5% ,工效提高了 10 倍左右,而人工采摘红枣每小时只能采摘 5 棵枣树。 总的来说 ,新疆兵团以及国内林果业机械化发展步伐缓慢 ,林果业生产 过程机械化作业大部分尚处于空白阶段。 2.3 国内外研究存在问题 ( 1)结构复杂,安装、拆卸不方便,操作不便 。 ( 2)采用机械振动的方式采收红枣,其偏心振动频率高、振幅小,按要求正确操作,不会对果树造成损伤。 ( 3)生产率较低,采净率低,范围不广 。 2.4 研究的内容与方法 nts根据国内外现有的红枣收获机研究现状与新疆矮化密植模式的特点急需开发适于结构简单,采摘效果好,对红枣损伤少棒杆式红枣收获装置。该课题的主要研究内容有:依据棒杆式红枣收获装置的特点,设计出棒杆式红枣收获机 , 并利用 AutoCAD、Solidworks 等软件进行绘图与实体绘制 。 设计出棒杆式红枣收获机整体结构主要由动力设备、机架、果树振摇装置、行走装置、除杂与收集装置等组成,动力设备提供动力,使整个收获装置向前行走,机架负责连接果树振摇装置,果树振摇装置夹住果树以一定的频率摇晃果树,使果实下落,除杂与收集装置负责收集与除杂工作。 讨论分析了收获机的基础参数,参考动力设备参数,既要保证工作要求,又要尽量减小功率消耗。根据选定的有关参数,由经验公式计算出收获机移动所需的功率,根据该功率选择合适的动力设备 。 该课题应用的研究方法:理论设计、绘制模拟样机图 并进行仿真模拟。既要保证工作要求,又要尽量使其结构简单。 2.5 预期目标 ( 1)整体结构简单,安装、拆卸方便,机动性好。 ( 2)机器操作方便、工作稳定可靠。 ( 3)采用机械振动的方式采收红枣,其偏心振动频率高、振幅小,不会对果树造成损伤。 ( 5)采净率较高,总损失率小,采收对象范围可适当延伸。 3 重点研究的关键问题及解决思路 根据国内外现有的红枣收获机设计适用于新疆矮化密植模式的棒杆式红枣收获装置,要求结构简单,采摘效果好,对红枣损伤少。 ( 1) 选择合适配套动力,设计工作装置、收集除杂装置和行走装置。 ( 2) 运用 AutoCAD 绘制二维装配图和零件图。 ( 3) 利用 Solidworks 绘制三维图。 4 工作条件及解决方法 塔里木大学位于南疆中心位置,区域优势明显。新疆生产建设兵团红枣种植面积有 90万亩,为设计开展提供了便利的外部条件。塔里木大学有良好的硬件与软件设施,这些都为课题的实施提供了保障。 5 工作方案及进度 第 1 2 周 查阅相关文献,撰写开题报告。 第 3 4 周 根据国内外现有的红枣收获机确定棒杆式红枣收获装置的总体设计方案,绘制总体结构简图。 第 5 6 周 根据工作要求,计算并查阅相关手册,选择和设计各零部件 。 第 7 9 周 运用 AutoCAD 软件,绘制二维零件图和装配图。 第 10 11 周 运用三维设计软件完成整机各零部件的三维建模并进行运动仿真。 第 12 周 从工艺性能,经济性能,实用性能等方面对产品进行综合评价、校核、修正。 第 13 周 完成设计说明书。 第 14 周 整理材料,准备答辩。 nts参考文献 1 汤智辉 ,贾首星 ,沈从举 ,孟祥金 ,周艳 . 新疆兵团林果业机械化现状与发展 J.农机化研究 ,2008,(11). 2 吐鲁洪 ,阿依木妮莎 ,杜英国外果树振动采收机 J.新疆农机化 ,2004(3):54-56. 3 丁志祥国外果园的机械采收 J.世界农业 ,1995,(9):21-22. 4 汤智辉 ,沈从举 ,孟祥金 ,贾首星 ,周艳 ,郑炫 . 4YS-24 型红枣收获机的研制 A.2010 国际农业工程大会现代农机新技术应用研讨会分会场论文集 C, 2010. 5 汤智辉 ,沈从举 ,孟祥金 ,贾首星 ,周艳 ,郑炫 . 4YS-24 型红枣收获机的研制 J.新疆农机化 ,2010,(1). 6 邓玉珍 . 4YS-24 型红枣收获机 J.农业机械 ,2010,(3). 7 汤智辉 ,贾首星 ,沈从举 ,孟祥金 ,周艳 . VIBROLIV 干果采收机的引进与试验 J.新疆农机化 ,2009,(04). nts 棒杆式红枣收获装置的设计 目 录 1 绪论 . 1 1.1 课题研究的目的及意义 . 1 1.2 国内外水果采摘机械的现状 . 1 1.3 国外现状水果采摘机械的现状 . 1 1.4 本课题需要重点研究的关键问题及解决思路 . 1 2 总体方案拟定 . 2 2.1 方案来源 . 2 2.2 总体方案设计 . 2 3 总体计算 . 3 3.1 传动比分配 . 3 3.2 效率计算 . 3 3.3 功率计算 . 3 3.4 转矩计算 . 3 4 主要零部件设计 . 3 4.1 减速机的选择 . 3 4.2V 带的设计计算 . 4 4.3 带轮计算 . 5 4.4 滚子链传动设计计算 . 6 4.5 链轮计算 . 7 4.6 直齿圆锥齿轮计算 . 8 4.7 轴的设计 . 11 5 轴的校核 . 12 5.1 按扭转刚度条件计算 . 13 5.2 校核轴的疲劳强度 . 13 6 辅助部件 . 14 6.1 键的选择 . 14 6.2 联轴器的选择 . 14 6.3 轴承选择 . 14 7 总 结 . 14 致 谢 . 15 参考文献 . 16 nts 前 言 果业是人类生存和社会发展的经济基础,果业产业应该是一个可持续发展的产业。因而,随着世界性果业日益发展,寻找新的果园发展方式摆在了人们的面前。 枣业是果业中的一种,在新疆南疆一带种植广泛, 果园收获作业是果园生 产全过程中重要的环节,枣树收获用工量多,劳动强度大。传统的人工收获方法,每公顷需几百个工时,占果园生产过程中总用工量的 50%左右,效率大大降低。因此,果园收获机械化一直是国内外研究工作的重点。当前,果园收获机械化在已作为一种比较成熟技术在国外被广泛采用,机械收获的生产效率与人工相比提高了 5 10 倍,大大的提高了效率。机械采收的方法主要有振摇法和梳刷法,振摇法是应用最多的一种机械采收方法,是国外应用较多、适用性较好的采收机型。然而,国内果园收获主要依靠人工摘或借助简单工具采摘,林果采收机械的研究在我国仍处于 起步阶段,尚未见比较成熟的实用机具报道。目前,随着新疆特色林果,尤其是红枣等林果的产业化发展,依靠人工采收已不能满足产业化生产的需要。 针对国内尤其是新疆果园采收机械的研究现状和林果业机械化发展的新的形式及要求,研究并设计机械振动式林果采收机,对于发展并提高我国林果收获机械化水平具有十分重大的意义。 nts nts塔里 木大学毕业设计 1 1绪论 1.1课题研究的目的及意义 大枣又名 红枣 、干枣、 枣子 ,起源于 中国 ,在中国已有四千多年的种植历史,自古以来就被列为 “五果 ”(桃、李、梅、杏、枣)之一。红枣富含蛋白质、 脂肪 、糖类、胡萝卜素、 B 族 维生素 、维生素 C、 维生素 P 以及钙、磷、铁和环磷酸腺苷等营养成分。其中维生素 C 的含量在 果品 中名列前茅,有维生素王之美称。 随着红枣的种植面积的增加,红枣的机械化作业在红枣栽培中的重要性逐渐凸显。依据最近几年新疆林果业发展的态式分析,新疆果树种植 每年以 10%的速度递增,由于林果业的快速发展,各地已形成了较大的种植规模,每到收获季节需要投入大量的劳力来完成水果采收。可以预见到,再过 3 5 年,新种植的果树进入盛果期后,水果采收作业将会出现因劳动力短缺、采收不及时,而直接影响果品质量和造成大量损失的问题。这是因为,水果采摘是一项劳动投入量很大的作业,有些水果因成熟期不一致,需要多次采摘才能完成收获;而有些作为鲜食或作为加工用途的果品,因市场对于果实外观要求较高,不能有碰伤、刮伤、压裂等机械损伤,采收这些水果时必须小心翼翼;另外,水果收获是在离地面有 3 5 m 高的空中作业,以上原因决定了水果采摘是一项费时、费工、费力的作业。人工采收水果的速度缓慢,大面积发展水果种植时,必须要依靠机械化来提高采摘效率。据有关资料介绍,有些鲜食水果的采收用工量较大,约占水果生产总用工量的 50%以上,导致特色果品的生产成本过大,不能满足向果品加工企业提供数量充足、质量优越、价格相对低廉的原料,这样极不利于企业直接参与市场竞争。 果园收获作业是果园生产全过程中最重要的环节,林果采收劳动强度大,用工量多。传统的人工采收方法,每公顷需要几百个工时,占果园生产过程中用工量的 50%左右,费 时费力且成本高。目前,随着新疆特色林果,尤其是红枣等林果的规模化、产业化发展,依靠人工采收的方式已不能满足红枣等产业化生产的需要。 针对我国尤其是新疆林果采收机械的研究现状和林果业机械化发展的新形式要求,研究设计机械振动式林果采收机,对提高我国林果收获机械化水平具有重要意义。 1.2 国内外水果采摘机械的现状 上世纪 80 年代我国开始林果机械化收获研究,张克孝教授先后采用梳刷和振动的原理对黑加仑进行机械采收的试验研究;王业成采用振动采收装置对黑加仑进行收获试验;宁夏固原地区农机所研制了手工沙棘采收器。宁夏农林科 学院研制的枸杞采摘机;内蒙古自治区园艺科学研究所研究了喷洒 40%乙烯利溶剂的沙棘化学采收法;内蒙古林业研究院应用气吸式小林果采收装置进行气吸采收。这些方法可在一定程度上提高工效、改善采收条件,但采收效率低,果树损伤严重。 2009年,新疆农垦科学院机械装备研究所研制 4YS-24 型红枣收获机,采用抱摇式收获方法,适于收获树高 3 m 以上的枣树,采净率 91.5%; 2010 年新疆农业科学院农业机械化研究所研制了手持式振动林果收获机,采用树枝振动式收获方法,采净率 85%;时代沃林推出的果树振动采收机 ZTM-02,采用 抱摇式收获方法,适用于各类坚果和表皮不易破损的鲜果进行收获。 1.3 国外现状水果采摘机械的现状 20 世纪 60 年代,国外开始林果机械化收获研究,根据收获机械所用动力不同,主要有气力式和机械式。气力式分为:气吹和气吸式,振动式根据激振位置不同分为:树杆、树枝和树冠振动式。气力式振动收获: Whitney J D 和 Wheaton T A 通过气力式振动采收机对喷洒落果剂的 Valencia 柑橘进行试验。研究发现:该方法的采收率很低,且气力式振动采收机相对于人工采摘, 柑橘减 产 16%。树杆振动式收获: Whitney and Wheaton 使用 FMC-4000 抱摇式振动收获机对喷洒落果剂的柑橘进行试验,振动时间 3 7s,收获率在 90%以上,经研究发现机采比人工采摘的柑橘减产 10。树枝振动式收获: Mateev L.M.et al.认为采收工作部件撞击樱桃树枝的冲击力为随机函数,在不同工作参数下建立了樱桃振动采收数学模型,在樱桃田间采收试验中,实验结果与该模型预测结果的相关系数约为 0.99。树冠振动式收获:韩国忠南国立大学 S.W.Lee etal.对红枣的物理力学特性研究,研究基于树冠振动的采收装置,激振频率 7.7 Hz,试验时 间 3 s,成熟红枣采收率达到 95.8%。 综上所述,国外没有可以引进消化吸收的矮化密植红枣收获机,新疆兵团以及国内林果业机械化发展步伐缓慢,国内林果收获机研制也没有提供相应的技术和经验,林果业生产过程机械化作业大部分尚处于空白阶段。为了应对矮化密植红枣种植面积迅猛增长带来的收获难题,国内自主研制其收获机械装备势在必行。 1.4本课题需要重点研究的关键问题及解决思路 矮化密植红枣枣树枝干比较细,且不会太高。因此,在进行机械化采收的时候还要特别主要的nts塔里 木大学毕业设计 2 是对枣树枝干的保护,就是敲击强度不宜过大,同时,还要保证采净率 。因此,在设计过程中要注意机械采摘过程中对枣树枝干的保护等问题。 通过资料的查询和实际的测量,同时还有指导老师的指导,可以总结出该矮化密植红枣收获机设计要求为:工作宽度小,易移动,采摘过程对树枝和果实的损伤小。经借鉴采用连续旋转的方式敲击树枝,敲击棒为橡胶材质,尽量减少对树枝的损伤。 2 总体方案拟定 2.1 方案来源 门式高架采果机:用成排的指杆式橡胶敲击棒在液压系统操纵下做往复运动,敲打果枝,使果实脱落,适用于采收成行的矮化果树。如图 2-1 所示: 123451 操纵台 2 桨叶 3 振动器 4 输送带 5 承接导向器 图 2-1 门式高架采果机 2.2 总体方案设计 1 收果架 2 钢架轮 3 钢架 4 轴承端盖 5 螺钉 6 轴承 7 敲击棒 8 联轴器 9 螺栓 10垫片 11 螺母 12 轴承座 13 链轮 14 大带轮 15 锥齿轮 16 链条 17 带 18 小带轮 图 2-2 总体方案图 总体方案图如图 2-2 所示,以拖拉机动力输出轴为动力,动力输出轴以联轴器与减速机相连接,将动力递给减速机,带动减速机旋转,减速机输出轴以联轴器与小皮带轮相连接,小皮带轮通过皮带与大皮带轮相连接,将动力传递给大皮带轮,实现大皮带轮的转动,皮带应用张紧轮张紧,并采用防护罩,以防止灰尘。大皮带轮转动带动轴的转动,以实现同轴连接链轮转动,主动链轮的转动nts塔里 木大学毕业设计 3 带动其余两轴两个从动链轮转动,从动链轮转动带动同轴相连接 锥齿轮的转动,通过锥齿轮的变向作用,将竖直平面的运动改为水平平面的运动,从而带动连接有橡胶敲击棒的轴旋转,以固定频率树枝,使果实下落,下面放有接果盘,用以收集果实,收集完果实后用风扇吹去落叶,在进行其他方式除杂工作,最后完成对红枣的收集过程。 在收集的过程中应当注意 工作宽度小,易移动,采摘过程对树枝和果实的损伤小,链轮润滑等要求。 3 总体计算 3.1 传动比分配 选择转速为 540 r/min 后动力输出轴,执行机构敲击枣树的频率为 60 r/min,传动比为 9:1,综合考虑各个因素,分配传动比为减速机 6:1,大带 轮与小带轮传动比为 1.5:1,链轮传动比为 1:1,锥齿轮传动比为 1:1。 3.2 效率计算 联轴器=0.99,每对滚动轴承 滚动轴承=0.98, 带=0.96, 链条=0.9, 锥齿轮=0.92 发动机=0.85, 减速器=0.9 3.3 功 率计算 选择 25 马力拖拉机,故功率 P 为 250.735Kw=18.375 kW 动力输出轴功率 P动力输出轴=P发动机15.62 kW 输入减速机功率 P输入= P动力输出轴联轴器15.46 kW 小带轮轴功率 P小带轮= P输入减速器13.91 kW 大带轮 轴功率 P大带轮=P小带轮带滚动轴承13.09 kW 上锥齿轮 1 轴功率 P1锥=P大带轮滚动轴承链条11.53 kW 上锥齿轮 2 轴功率 P2锥=P1锥滚动轴承链条锥齿轮9.35 kW 下锥齿轮 3 轴功率 P3锥=P1锥滚动轴承锥齿轮10.17 kW 下锥齿轮 4 轴功率 P4锥=P2锥滚动轴承锥齿轮8.42 kW 3.4 转矩计算 额定转矩 Td=9550P动力输出轴/nm 276.07 Nm 输入减速机转矩 T减速机=Td联轴器273.31 Nm 小带轮轴 转矩 T小带轮=T减速机减速器i 1495.85Nm 大带轮 轴 转矩 T大带轮=T小带轮带滚动轴承发动机i 2100.87 Nm 上锥齿轮 1 轴 转矩 T1锥=T大带轮滚动轴承链条1861.79 Nm 上锥齿轮 2 轴 转矩 T2锥=T1锥滚动轴承链条锥齿轮1510.73Nm 下锥齿轮 3 轴 转矩 T3锥=P1锥滚动轴承锥齿轮 1678.59 Nm 下锥齿轮 4 轴 转矩 T4锥= P2锥滚动轴承锥齿轮1362.07 Nm 4 主要零部件设计 4.1 减速机的选择 通过查阅相关材料,决定采用摆线减速机。 摆线减速机特点为:传动比大;传动效率高,一般一级传动效率为 90% 95%;结构紧凑,体积小,重量轻,体积和普通圆柱齿轮减速机相比可减小 1/2 2/3;故障少,寿命长。运转平稳可靠;拆装方便,容易维修;过载能力强,耐冲击,惯性力矩小,适用于起动频繁和正反转运转的特点。选用单级卧式摆线针减速机 X6 型,传动比为 6:1。 其中 Z1=352 mm, M=335 mm, W=430 mm, H=423 mm, H1=200 mm, F=30 mm, P=275 mm,Q=380 mm, T=34 mm, N=4 mm, G=22 mm, B=18 mm, C=69 mm, D=35 mm, L=87 mm, b1=10 mm, c1=38 mm, d1=35 mm,l1=25 mm, Z=202 mm。 三维图如图 4-1 所示: nts塔里 木大学毕业设计 4 图 4-1 减速机三维图 4.2V 带的设计计算 ( 1)条件给定 已知:小带轮转速 n1 =90 r/min,大带轮转速 n2 =60 r/min。 减速机输出功率 P=13.91 kW。 ( 2)设计功率 Pd Pd = KA P=1.213.91= 16.7 kW KA 工况系数,取 KA =1.3。 ( 3)选择 V 带型号 由 Pd=16.7kW,小带轮转速 n1=90 r/min,选 D 型带。 ( 4)传动比 i i=n1 /n2 =90 r/min/60 r/min=1.5 ( 5)求大小带轮基准直径1dd,2dd1)小带轮的基准直径1dd由表 12-1-11,取小带轮的基准直径1dd=400 mm。 2)大带轮的基准直径2dd2dd=i1dd=1.5400=600 mm 2dd取为 600 mm。 2dd=600 mm(虽使 n略有减小,但其范围小于 5,允许)。 ( 6)验算带速 V V= 88.1100060 90400100060 1 md ndm/s=9,推荐 z3=29-2i=27 ( 3)大链轮齿数 z4 z4 =iz3=27S=1.5,故符合要求 。 链轮中间为危险截面可依照大带轮中间截面计算公式进行校核,得到 22SSSSS 8.81.5,故符合要求。 综上所述,轴符合要求,可满足工作需要。 6 辅助部件 6.1 键的选择 平键具有结构简单,装拆简单,对中性好等优点选择 A 型平键。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号