数控车床主轴部件设计【优秀含9张CAD图纸+数控车床全套课程毕业设计】

【带任务书+开题报告+中期检查表+文献综述+外文翻译】【30页@正文9700字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

中期检擦表.doc

外文资料翻译.doc

开题报告.doc

数控车床主轴部件设计.doc

文献综述.doc

毕业设计任务书.doc

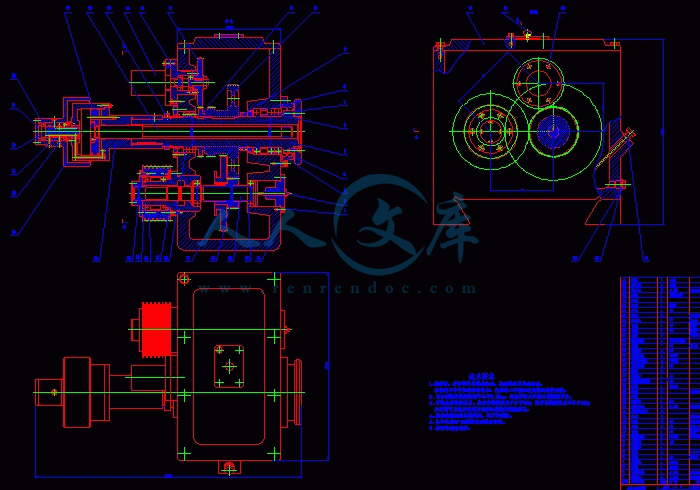

A0-主轴箱.dwg

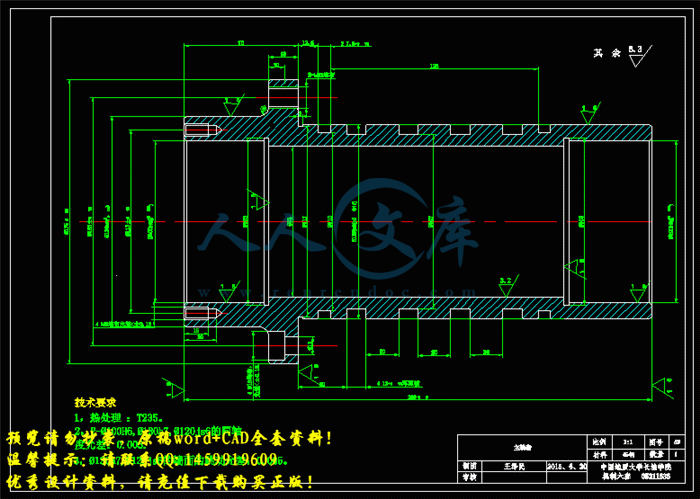

A1-主轴.dwg

主轴套.dwg

油针.dwg

盖板.dwg

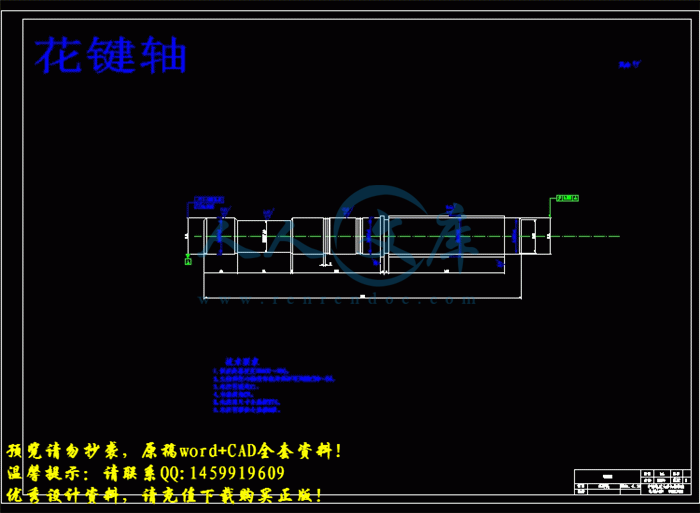

花键轴.dwg

轴承端盖.dwg

轴端盖.dwg

齿轮.dwg

任务书

毕业设计(论文)题目 数控车床主轴部件设计

毕业设计(论文)主要内容和要求:

1.主轴部件设计,设计主轴箱传动系统;

2.绘制主轴箱装配图以及主轴箱等零件图;

毕业设计(论文)主要参考资料:

[1] 机床主轴箱设计指导:机械工业出版社,1987.5

[2] 机械设计手册:机械工业出版社,2010

[3] 机床主轴/变速箱设计指导:机械工业出版社,2001

[4] 机械设计:第9版,濮良贵,陈国定,吴立言,2013

[5] 机床夹具设计:哈尔滨工业大学出版社(王启平主编),1996.2

[6] 机械原理:第7版,孙桓,陈作模,葛文杰,2006

[7] 材料力学:刘鸿文,2011

[8] 现代数控机床:化学工业出版社,林宋主编,2005

[9] 王三民.诸文俊.机械原理与设计[M].北京:机械工业出版社,2001.

[10] 王三民.机械原理与设计课程设计.[M].北京:机械工业出版社,2004.

毕业设计(论文)应完成的主要工作:

1、总体装配图一张,零件各加工过程零件图各一张,但不能少于3张0号图。

2、完成不少于6000字的设计说明书一份(必要的计算)。

毕业设计(论文)进度安排:

序号毕业设计(论文)各阶段内容时间安排备注

1向指导教师汇报开发设计进展、文献阅读情况1月7日-1月24日

2开始编写毕业设计(论文)工作计划,进入毕业设计(论文)的撰写阶段。

1月25日-3月12日

3完成毕业设计(论文)初稿,并定期向指导教师汇报进度3月13日—4月2日

4听取指导老师意见,对论文进行整改。4月3日—4月29日

5指导老师评阅以及定稿。4月30日—5月7

6准备答辩

摘 要

论文通过对国内外研究的历史、现状分析,根据我国数控车床的发展情况,以及国产数控车床的主轴寿命和车削精度提出了本课题的研究。本文针对我国数控车床产品的主轴刚度,主轴使用寿命短等问题,利用现有的数控设备和现有的理论,对数控车床的主轴组件进行了详细地分析和讨论。论文阐述了数控车床的工作原理,对数控车床的主传动系统进行了设计,重点对数控车床主轴箱进行了重点的设计、计算和主轴的刚度校核,对主轴组件进行了细致而周密的选择,更好的提高了主轴的刚度、有效的延长了主轴的使用寿命,使其能够更可靠的适应现代数控加工的要求。并对数控车床的液压系统进行了设计,设计了合理的车床结构和其它辅助机构。

关键词:工作原理;使用寿命;主轴箱;车床结构

ABSTRACT

This topic of the research is pointed by analyzing the history and actuality of the numerical control lathe in domestic and abroad, according to the developing trend of CNC in china, and the spindle life and turning precision proposed of the domestically numerical control lathe. This paper utilizes numerical control lathe’s spindle rigidity and the short life of the spindle service, has carried on in detail analysis and discussion to the numerical control lathe spindle module, according to the existing numerical control equipment and the existing theory. The principle of numerical control lathe was elaborated, and the maim work system was designed on the paper. The most important work is the design of spindle. Spindle rigidity was enhanced; the spindle service life was lengthened effectively, so that it can adopt the request of modern numerical control processing more reliable. And the hydraulic system of numerical control lathe, the reasonable lathe structure and other auxiliary bodies have been designed.

Key word: Principle of Work; Service Life; Headstock; Lathe Structure

目录

1 绪 论1

1.1 课题背景和研究意义1

1.2 国内外发展现状1

1.2.1、数控机床的产生1

1.2.2、数控机床的发展现状与趋势2

1.3 数控车床的工作原理2

1.4 研究内容2

2 数控车床的传动系统3

2.1 主传动系统的设计要求3

2.2 主传动系统3

2.2.1 运动及动力参数的确定3

2.2.2 主电机的选择3

2.3 齿轮的设计7

2.3.1、低速段的一对齿轮的设计7

2.3.2、高速段一对齿轮的设计10

3 车床主轴箱的设计14

3.1 主轴组件的基本要求14

3.2 主轴的设计15

3.2.1主轴材料的选择及精度指标15

3.2.2主轴轴颈的设计15

3.3 校核主轴组件的径向刚度17

3.4 花键轴轴强度计算19

3.5 键设计20

3.6 轴承21

3.6.1轴承的选型21

3.6.2轴承的精度22

3.6.3 轴承间隙调整和预紧22

3.7 主轴箱的润滑22

总 结23

参考文献24

致 谢25

1 绪 论

1.1 课题背景和研究意义

随着市场上产品的更新换代的加快和对零件精度提出的要求,传统机床已经不能满足这些要求。数控机床的浩瀚有点已然使它成为科技兴旺的主流倾向,它已然成为权衡一个国度人民经济发展和产业制造全体程度的里程碑式标志之一。

数控机床的技术水平及其在金属切削加工机床产量和总拥有量的百分比是体现一个国家经济的发展和制造水平高低的一个重要里程碑。数控车床是数控机床的主要品种之一,它在数控机床占有非常重要的地位,几十年来一贯受到世界各国的广大注意并得到了快捷的兴旺。

通过本毕业课题设计,了解数控机床的总体设计方案,掌握数控机床主轴部件设计的方法和步骤。

1.2 国内外发展现状

1.2.1、数控机床的产生

美国帕森斯公司在1984年研制加工直升飞机叶片轮廓检验用样板的机床时,最先提出了利用计算机来控制机床来对工件进行曲线加工的设想。后来受美国帕森斯公司受美国空军委托,就这样帕森斯公司与麻省理工学院伺服机构研究所展开了对这个设想的研究并进行合作。1952研制成功世界上第一台三坐标立式数控铣床。后来,又对计算机加工零件程序的编写开始了研究,然后于1955年进入实用阶段,这对当时的美国制造业和国民经济的发展起到了非常重要的作用,同时也为后来数控车床的设计和研究打下了坚实的基础。之后1958年第一台加工中心由美国卡尼-特雷克公司首先研制成功的,这才从实际意义上实现了数控技术。

中国的数控机床的发展相对于外国而言是比较晚的,80年代那会相对于国外有着差不多20年的差距,特别是与德国而言。中国在1958年开发第一个数控机床1959年在中国瀛台举办了机床展,直到1979年由于没有国外的技术引进没有什么实际的进展,接着从1979年到现在是第二阶段。近年来,由于技术的引进使得我国在这方面有着飞速的发展,对于工业化的进程加快了脚步,不过与国外还是有着不小的差距。虽然这样,随着时间的流逝工厂的改革技术的引进这差距正在不断的缩小,发展数控机床的生产以成为目前机床行业的目标。直到2011年,中国生产的数控机床109.84万台,实现工业总产值6606.5亿元,同比增长32.1%,其中数控机床27.21万台,增速达15.26%,数控机床已成为机床消费的主流。尤其是高档数控机床属于高端装备制造业,具有高技术含量、高技术附加值的特征,是发展战略性新兴产业重要着力点,未来高档数控机床市场巨大。数控机床必将成为我国机械工业生产中的主要设备,为我国四个现代化作出巨大的贡献。

1.2.2、数控机床的发展现状与趋势

现在世界上技术在高精度数控机床、高速、高的灵活性、自动化程度高、和高可靠性的特点。数控技术的应用对传统制造业相当于从量到质的变化,这一变化成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业的兴旺发展占到非常重要的地位。从目前世界上数控技术发展的形式来看,主要有以下几个方面:

参考文献

[1] 机床主轴箱设计指导:机械工业出版社,1987.5

[2] 机械设计手册:机械工业出版社,2010

[3] 机床主轴/变速箱设计指导:机械工业出版社,2001

[4] 机械设计:第9版,濮良贵,陈国定,吴立言,2013

[5] 机床夹具设计:哈尔滨工业大学出版社(王启平主编),1996.2

[6] 机械原理:第7版,孙桓,陈作模,葛文杰,2006

[7] 材料力学:刘鸿文,2011

[8] 现代数控机床:化学工业出版社,林宋主编,2005

[9] 王三民.诸文俊.机械原理与设计[M].北京:机械工业出版社,2001.

[10] 王三民.机械原理与设计课程设计.[M].北京:机械工业出版社,2004.

川公网安备: 51019002004831号

川公网安备: 51019002004831号