R180柴油机曲轴工艺设计及夹具设计

柴油机曲轴加工工艺及夹具设计

曲轴机械加工工艺规程及夹具设计

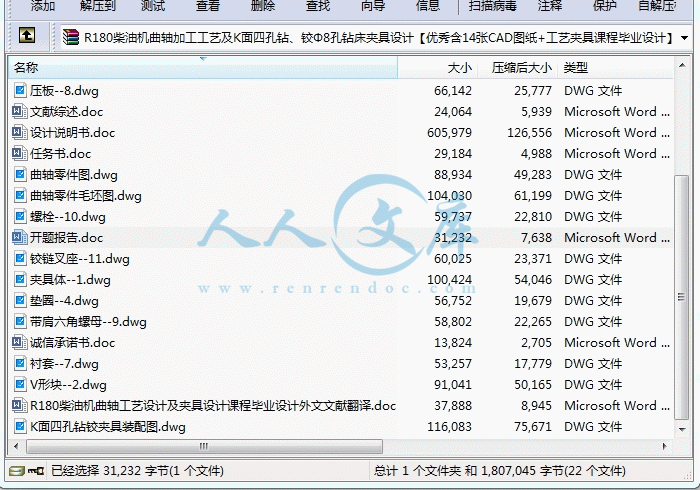

R180柴油机曲轴加工工艺及K面四孔钻、铰Φ8孔钻床夹具设计【优秀含14张CAD图纸+工艺夹具设计】【CYJQZ02】

【带工艺过程、工序卡片全套】【带任务书+开题报告+中期检查表+文献综述+外文翻译】【33页@正文11600字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

R180柴油机曲轴工艺设计及夹具设计课程毕业设计外文文献翻译.doc

中期检查表.doc

任务书.doc

开题报告.doc

指导记录表.doc

文献综述.doc

设计说明书.doc

诚信承诺书.doc

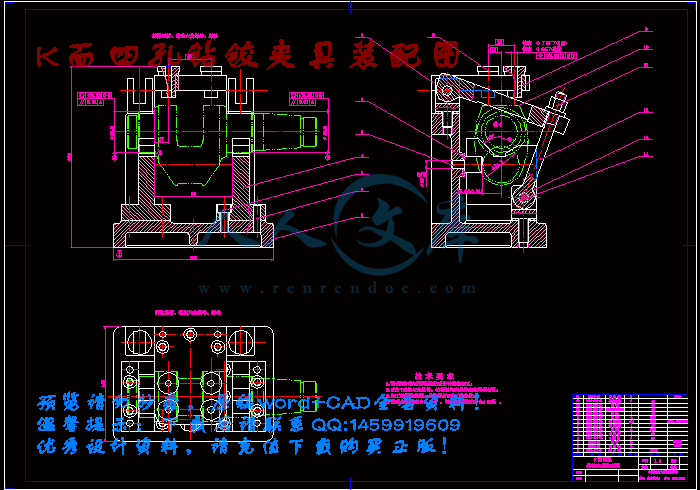

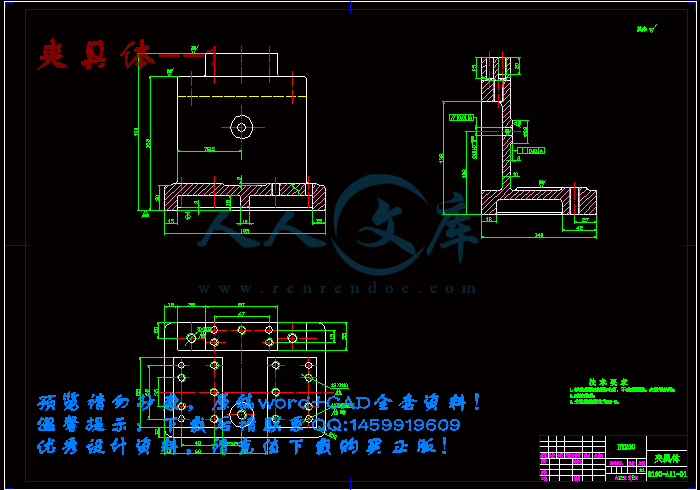

K面四孔钻铰夹具装配图.dwg

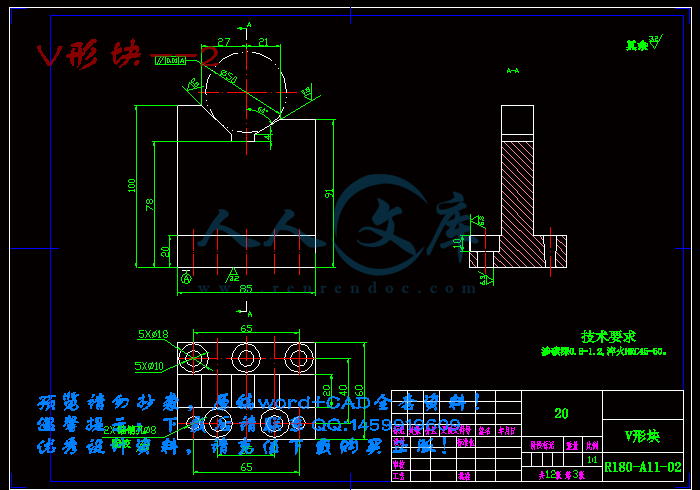

V形块--2.dwg

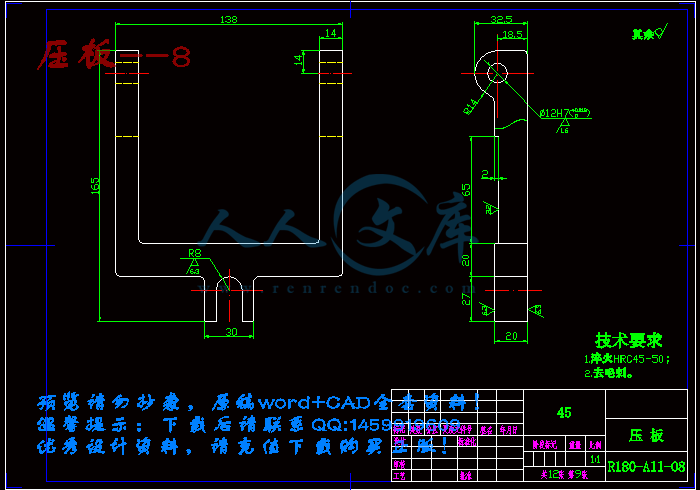

压板--8.dwg

垫圈--4.dwg

夹具体--1.dwg

工艺过程工序卡片

带肩六角螺母--9.dwg

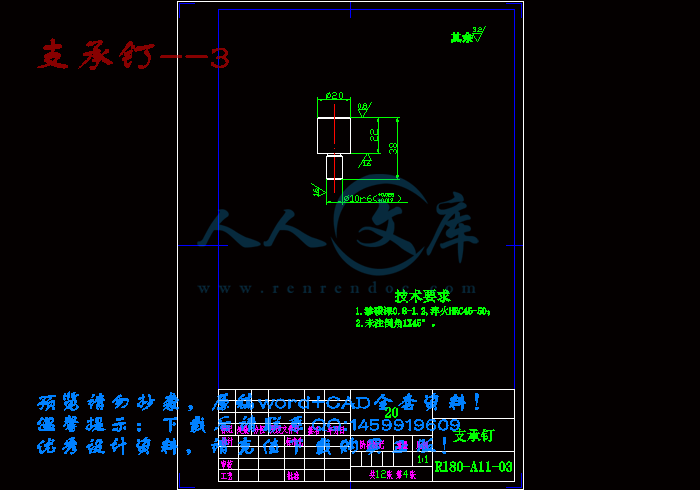

支承钉--3.dwg

曲轴零件图.dwg

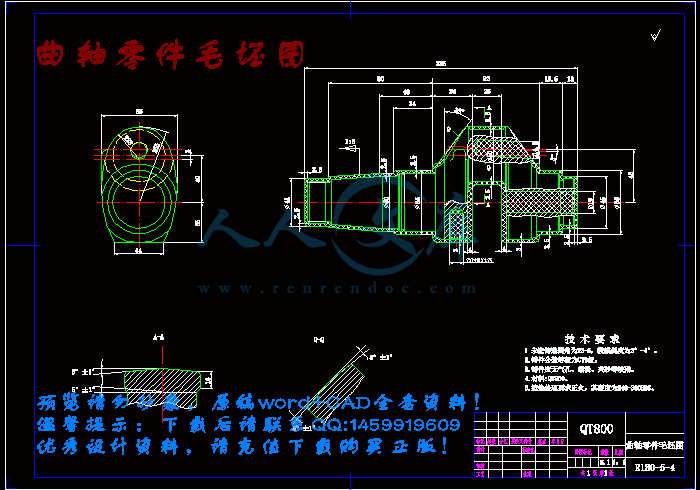

曲轴零件毛坯图.dwg

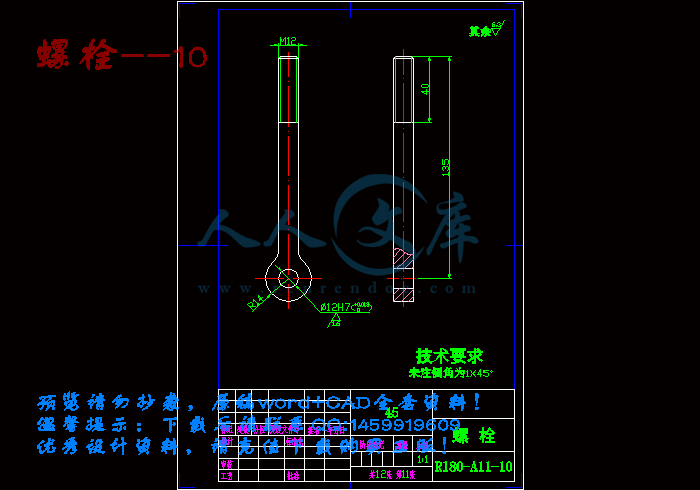

螺栓--10.dwg

衬套--7.dwg

设计文档

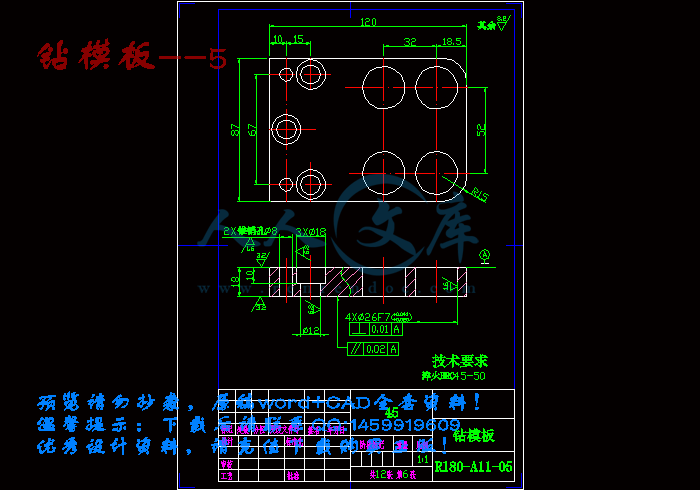

钻模板--5.dwg

钻铰套--6.dwg

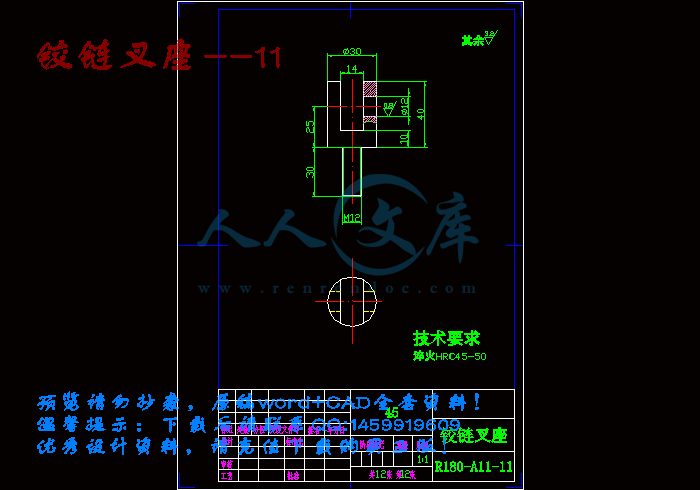

铰链叉座--11.dwg

R180柴油机曲轴工艺设计及夹具设计

任务书

毕业设计(论文)题目R180柴油机曲轴工艺设计及夹具设计

毕业设计(论文)主要内容和要求:

已知R180柴油机曲轴年产量为5000件。

设计内容:

①对R180柴油机曲轴加工工艺进行工装设计;

②对曲轴某一道工序级夹具进行设计,要求定位合理,夹紧可靠,结构简单,操作方便。

设计要求:

①查阅相关资料,完成开题报告。

②结合设计内容,完成外文翻译。

③分析R180柴油机曲轴结构和加工工艺。

④确定加工工艺路线及编制加工工艺卡。

⑤完成夹具设计与计算,绘出相应图纸。

⑥按照要求撰写设计说明出。

毕业设计(论文)主要参考资料:

1、本科毕业论文(设计)指导 杨高峰/主编 中国地质大学出版社有限责任公司

2、机械制造工艺学 第3版 王先逵/主编 机械工业出版社

3、李云.机械制造工艺及设备设计指导手册.机械工业出版社,1996

4、薛源顺.机床夹具设计.机械工业出版社,2000

5、李益民.机械制造工艺设计简明手册.机械工艺出版社,1993

6、上海标准化协会.机械精度设计手册.中国标准出版社,1990

7、袁长良.机械制造工艺装备设计手册.中国计量出版社,1989

毕业设计(论文)应完成的主要工作:

①:R180曲轴结构和加工工艺的分析

②:工艺路线的确认及工艺卡编制

③:工装夹具的设计与计算,夹具图纸绘制

④:设计说明书的撰写

毕业设计(论文)进度安排:

序号毕业设计(论文)各阶段内容时间安排备注

1毕业设计动员大会及选题12月1日-7日

2与指导老师见面12月8日—12月10日

3召开开题报告2015年1月

4撰写文献综述2015年1月1日-1月20日

5毕业设计(论文)的撰写阶段2015年1月21日-3月6日

6完成毕业设计(论文)雏形3月9日—3月31日

7中期检查阶段4月1日—4月15日

摘 要

曲轴是柴油机的关键部件之一,主要用于往复式机械,在柴油机中与活塞连接,通过其旋转运动转换成活塞的直线运动。其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。曲轴关键技术是整个产业中占有非常重要的地位。曲轴在发动机中是非常难以加工的零件之一。在发动机中,曲轴工作需要承载巨大载荷,工作条件极其恶劣,对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。本设计结合实际进行理论分析,在保证产品质量,提高生产效率,降低生产成本的的前提下,对R180柴油机曲轴工艺进行优化设计。

从目前的总体水平看,低下的生产率,落后的技术和设备,粗糙的机械性能导致毛坯铸造工艺存在不稳定,精度低、废品率高等等问题。球墨铸铁具有良好的切削性能,也能进行热处理和表面硬化来提高曲轴疲劳强度和耐磨性。在本次设计中曲轴的材质为球墨铸铁。

本设计利用所学知识,查找资料设计可取的工艺路线,选取了加工工艺完善也比较精密和经济的作为方案,并设计其中一到二个工序的加工夹具。夹具设计的思路如下:(1)根据设计任务书收集设计资料;(2)初步拟订夹具的结构方案、绘制零件图;(3)绘制夹具总装图。

关键词:曲轴; 球墨铸铁; 工艺路线; 夹具。

R180 diesel engine crankshaft process design and fixture design

ABSTRACT

The graduation design is about R180 diesel engine crankshaft process design and its two process to fixture design.

Crankshaft is one of the key parts of diesel engine, the material can be divided into two categories: one is forged steel crankshaft, 2 it is ductile iron crankshaft. The crankshaft key technology is one of the most concern of the whole industry. Is engine crankshaft under impact load, the power of the important parts of the engine five big one of the most difficult to guarantee machining quality. Because crankshaft working conditions, material for crankshaft blank and processing technology, precision, surface roughness, heat treatment and surface strengthening is very strict, dynamic balance, etc.

This design based on Auto CAD, draw the corresponding part drawing and design desirable process route finding out information, and select the processing craft is more precise and the economy as a solution.

Fixture design train of thought is: (1) clear design task, design information collection; 2) to formulate the fixture structure scheme, the structure of the drawing sketch; (3) map clamp assembly.

Key words:The crankshaft; Ductile iron; Process route; fixture

目 录

1前言1

1.1曲轴的概念1

1.2柴油机曲轴的制造技术1

1.2.1曲轴材料1

1.2.2曲轴加工2

1.3论文结构2

2 R180柴油机曲轴工艺设计4

2.1 分析零件4

2.1.1 零件的作用4

2.1.2 零件的工艺分析4

2.2确定生产类型4

2.3确定毛坯4

2.3.1 确定毛坯种类4

2.3.2 确定铸件加工余量4

2.3.3 绘制曲轴零件毛坯图5

2.4 机械加工工艺过程设计5

2.4.1 选择定位基准5

2.4.2 选择表面加工方法5

2.4.3 确定工艺过程方案6

2.5 选择加工设备与工艺装备8

2.5.1 选择机床8

2.5.2 选择夹具8

2.5.3 选择刀具8

2.5.4 选择量具8

2.6 确定工序尺寸9

2.7 确定切削用量及时间定额11

2.7.1 工序070(粗车长头)切削用量及时间定额11

2.7.2 工序130(钻孔Ф14.2)切削用量及时间定额13

2.7.3 工序240(铣K面)切削用量及时间定额15

2.8 填写工艺规程卡16

2.8.1 机械加工工序卡片16

2.8.2 机械加工工艺过程卡片16

3 R180柴油机曲轴夹具设计17

3.1 明确设计任务、收集分析原始资料17

3.1.1 加工工件的零件图17

3.1.2 设计任务书17

3.1.3 工序简图17

3.1.4 分析原始资料17

3.2 确定夹具的结构方案18

3.2.1 根据六点定位规则确定工件的定位方式18

3.2.2 选择定位元件,设计定位装置18

3.2.3 分析计算定位误差18

3.2.4 确定工件的夹紧装置20

3.3 绘制夹具结构草图20

3.3.1 拟订夹具总装图的尺寸、公差与配合以及技术要求21

3.3.2 绘制夹具总装图21

参考文献25

致 谢26

附录A 机床27

附录B 夹具28

附录C 刀具29

附录D 量具30

1前言

1.1曲轴的概念

曲轴是各类发动机上的一个非常重要的旋转零件,装上连杆后,可通过旋转将活塞的往复运动变成循环运动。其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。有两个重要的曲轴加工部分:主轴颈和连杆颈。主轴颈与缸体配合安装,连杆颈和连杆大头孔连接,连杆小头和活塞连接,形成一个典型的曲柄滑块机构。柴油机的工作过程是:活塞压缩空气混合燃爆后,推动活塞直线运动并通过连杆将推动力传给曲轴,曲轴将直线运动转变为旋转运动。曲轴的旋转发动机的动力源,故曲轴加工的优良程度将直接影响发动机的整体性能。

曲轴的结构包括轴颈、曲轴臂、曲轴销、侧盖以及连杆大端轴承。轴颈具有一第一油路。曲轴臂与轴颈相连接。曲轴销嵌于曲轴臂之中,并与轴颈直接连接。曲轴销具有第一、第二机油缓冲室以及第二油路。第一、第二机油缓冲室相连接,第二油路连接于第二机油缓冲室。侧盖设置于曲轴臂中,侧盖与曲轴销之间成形有一空间,该空间连接于第一油路与第一机油缓冲室之间。连杆大端轴承设置于曲轴臂之中,曲轴销套设于连杆大端轴承之中,第二油路连接于第二机油缓冲室与连杆大端轴承之间。

参考文献

[1] 刘守勇.机械制造工艺与机床夹具.北京:机械工业出版社.1994

[2] 李益民.机械制造工艺设计简明手册.北京:机械工艺出版社.1993

[3] 薛源顺.机床夹具设计.北京机械工业出版社.2000

[4] 王伯平.互换性与测量技术基础.北京:机械工业出版社.2009

[5] 艾兴.切削用量简明手册.北京:机械工业出版社.1994

[6] 王之煦.简明机械设计手册.机械工业出版社.1997

[7] 袁长良.机械制造工艺装备设计手册.中国计量出版社.1989

[8] 朱龙根.简明机械零件设计手册. 机械工业出版社.1997

[9] 孔德淳.化学热处理.航空工业出版社.1992

[10] 上海市金属切削技术协会.金属切削手册.上海科学技术出版社.1982

川公网安备: 51019002004831号

川公网安备: 51019002004831号