绪论

设计的过程是通过分析、创造和综合而达到满足特定功能目标的一种活动。在此过程中需不断的对设计方案进行评论,根据评价的结果进行修改,在设计的过程中不断地发现问题和解决问题。金属切削机床是机械制造业的基础设备,随着社会不断发展和科学不断进步对机床设计要求越来越高,计算机辅助设计和计算机辅助工程应用。使得机床的设计理论和方法由人工绘图向计算机绘图,由定性设计向定量设计。由表态和线性分析向动态和非线性分析,由可行性设计向最佳设计过度。

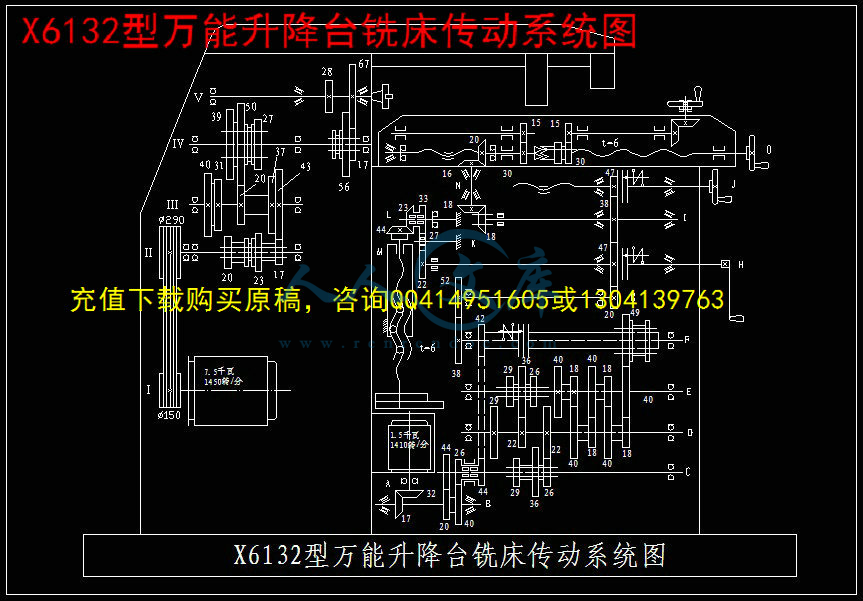

金属切削机床的基本功能是提供切削加工所必需运动和动力。机床基本工作原理是通过刀具与工件之间相对运动,由刀具切除工件加工表面多余的金属材料,形成工件加工表面的几何形状、尺寸,并达到其精度要求。X6132万能升降台铣床是一个十分典型的普通车床,广泛的应用在生产中。

主轴箱的设计不仅要满足机床总体布局变速箱的形状和尺寸的限制、达到18级转速,还要便于装配、调整、润滑和维修。

根据指导教师的推荐、重点选用《金属切削机床》以及辅助类书刊包括《材料力学》、《机械制造装备设计》、《机械制图》、《机械设计》等图书。

其中,《金属切削机床设计》无疑是系统化介绍和设计车床的资料。它从机床设计的步骤,机床的标准化,机床的总体布局到主要参数的确定。在主要的传动设计中,参考齿轮齿数和齿轮直径的确定,是主轴箱的尺寸,轴的轴径,以及传动精度等一系列布局。在结构式,结构网确定之后,要对传动件的结构、材料、构造等进行计算和设计及齿轮模数确定等。

传动件包括齿轮、传动轴、离合器、制动装置等。其中齿轮的构造中三联滑移齿轮,对齿轮的拼装,齿轮太窄或太宽时的处理,齿轮在轴上的定位问题都有比较全面的论述。

传动轴在反复弯曲载荷和扭曲载荷下不发生疲劳破坏。在刚度方面,轴的弯曲和扭曲载荷下不致产生过大的变形。高速旋转的轴还应计算器临界转速,以免发生共振,传动轴首先要估算直径,然后再进行刚度验算。提高刚度时可以采用加大轴的直径缩短轴的长度,使轴上的主动和被动传动件尽可能的靠近,使传动件靠近轴。

文献资料室一个设计者必备的工具,选择全面的实用的工具是设计者必备的素质。其实,整个设计的过程就是将大学四年学习的知识融会贯通的过程,很多当时不会用的感觉泛泛的东西通过设计将变得更具体,可行,学会应用资料,为我所用,能将那些规格化的鼓励的零件经过计算,设计成一台可以实现运转的机械,就是我们设计的根本意图所在了。

我们设计还是比较初级模型,在实践中,只有不断的改进,才能达到高的生产效率,然而,基础的知识和原理是设计的源头,就我个人而言,我希望能通过这次专业毕业设计对自己未来从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后的工作、学习打下良好的基础。

由于能力所限、设计中难免有许多不妥之处,恳请老师多多指教。

目录

一、 概述4

1.1金属切削机床在国民经济中的地位4

1.2机床毕业设计的目的4

1.3车床的规格系列和用处4

1.4 操作性能要求5

二、传动设计5

2.1 主传动方案拟定5

2.2 传动结构式、结构网的选择5

2.2.1 确定传动组及各传动组中传动副的数目5

2.2.2 确定传动顺序6

2.2.3 确定扩大顺序6

2.2.4 确定变速组中的极限传动比及变速范围...............................................................................6 2.2.5 确定最小传动比............................................................................................................................7

三、 传动件的估算9

3.1 带轮设计9

3.2 齿轮齿数的确定和计算转速的计算11

3.2.1 齿轮齿数的确定11

3.2.2 齿轮计算转速的计算14

3.3 轴及传动轴的计算转速16

3.4 齿数模数的确定16

3.5 传动轴直径的确定.................................................................................................................................17

3.6 主轴轴径的确定.....................................................................................................................................18

四、验算主要零件18

4.1齿轮模数验算18

4.2 传动轴刚度验算20

4.3 轴承寿命验算22

五、结构设计及说明24

5.1 结构设计的内容、技术要求和方案24

六、总结24

七、参考文献24

一、概述

1.1 金属切削机床在国民经济中的地位

金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,又称为“工作母机”或“工具机”。

在现代机械制造工业中,金属切学机床是加工机器零件的主要设备,它所担负的工作量,约占机器总制造工作量的40%~60%。机床的技术水平直接影响机械制造工业的产品质量和劳动生产率。

川公网安备: 51019002004831号

川公网安备: 51019002004831号