摘 要

本设计的题目是变速箱壳体专用镗床设计,主要目的是通过设计来运用所学的专业知识进行实践运用以提高自己独立分析和解决问题的能力。采用钻、扩、铰的传统工艺,不仅效率低,而且稳定性差,精度不容易保证,制约了生产的发展,于是决定自行设计一台高质量的专用机床。

在全面了解专用镗床的结构、工作原理的基础上,合理选用部件,设计出镗床的传动系统及执行机构。根据镗床的工作原理,确定了该镗床的结构与技术参数,给出了该镗床的结构设计方案。

根据设计方案,本文介绍了专用镗床的总体设计、结构设计和夹具的设计。夹具的设计是镗床设计中重要的一部分,因此夹具设计的好坏,将直接影响被加工零件的精度。本论文所设计的机床是用于镗孔,在加工生产线上同时加工3个孔,这样能大大提高生产效率,降低劳动强度,从而降低了零件的加工成本。

关键词 专用镗床;变速箱壳体;结构设计;夹具设计

Abstract

The topic of the paper is the structure design of special boring machine for shell of gearbox. The main purpose is to apply the professional knowledge to practice and improve the ability of analyzing and solving difficult problems. The traditional process which uses drill expands and articulation, not only gains the lower efficiency, moreover, its stability is bad and its precision is not easy to guarantee as well, so it restricted the production development. So we decide to design a high grade special purpose machine independently.

Based on the comprehensive understanding of the structure and working principle of the special boring machine, Reasonable selection of parts, Determine the boring machine's structure and technical parameters, given the structural design of the boring machine according to the working principle.

According to the design, this paper introduces a special boring machine's overall design, structural design, and fixture design. Fixture design is an important part of the boring machine design, Therefore the Fixture design is good or bad, Will directly affect the precision of machining parts. In the paper, the machine tool we designed is used for drilling hole, and it could process 3 holes in the production line simultaneously. So we enhance the production efficiency greatly, reduce the labor intensity, and reduce the components processing cost.

Key words The Special Boring Machine; Shell of Gearbox; Structure Design; Fixture Design

目 录

摘要I

AbstractII

第1章 绪 论1

1.1 课题背景1

1.2 研究目的及意义1

1.3 国内外组合机床发展趋势1

1.4 组合机床概述4

1.5 设计的主要内容、方法和预期成果6

第2章 壳体加工方案分析7

2.1 工件加工要求7

2.2 工艺方案制定7

2.3 确定切削用量及选择刀具8

2.3.1 确定工序间余量8

2.3.2 选择切削用量8

2.3.3 选择刀具结构9

2.4 确定切削力、切削扭矩、切削功率9

2.5 通用部件的选用11

2.6 本章小结12

第3章 机床总体设计13

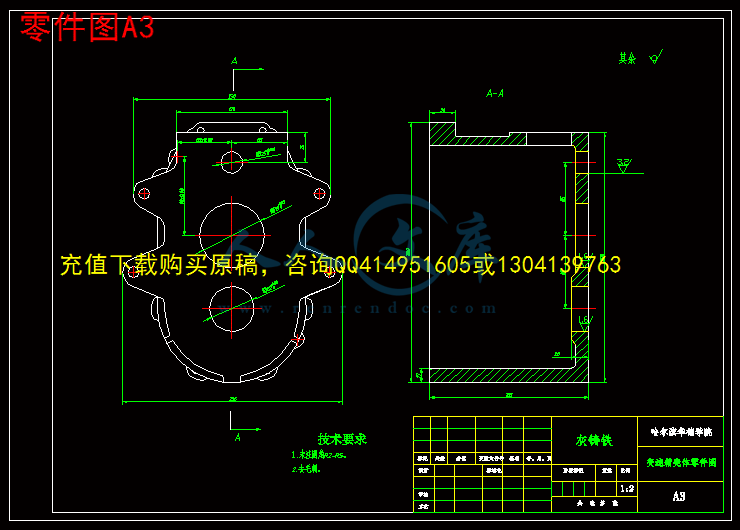

3.1 被加工零件工序图13

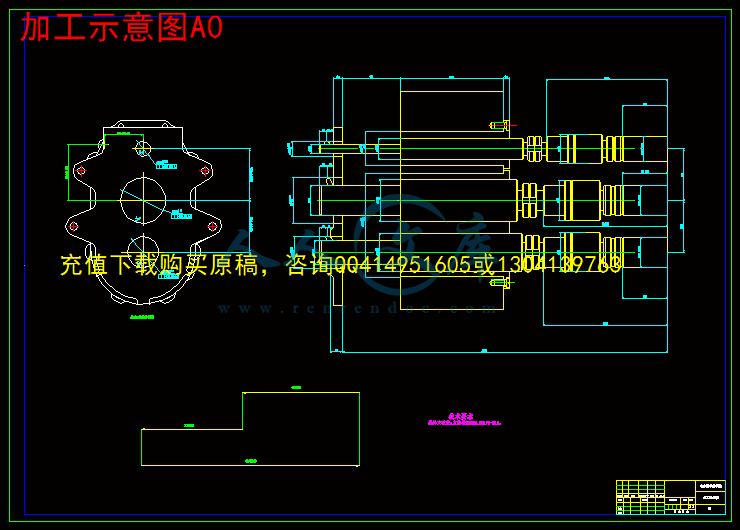

3.2 加工示意图13

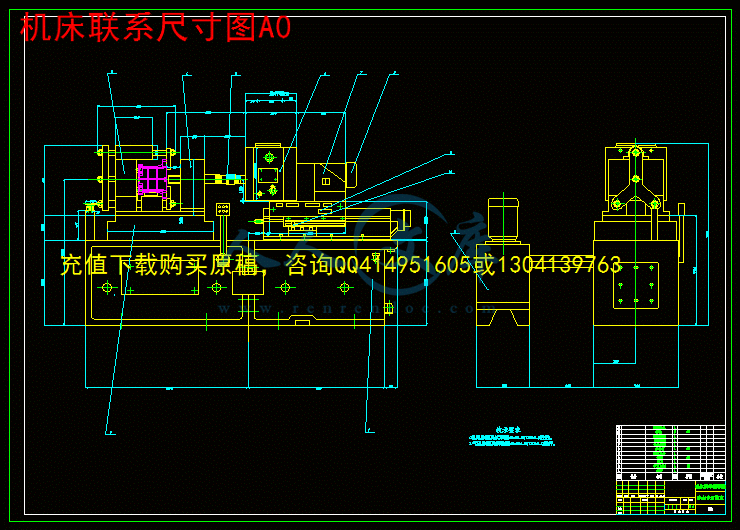

3.3 机床联系尺寸图15

3.3.1 夹具轮廓尺寸的确定16

3.3.2 机床装料高度H的确定16

3.3.3 中间底座轮廓尺寸17

3.3.4 主轴箱轮廓尺寸17

3.4 机床生产率计算卡18

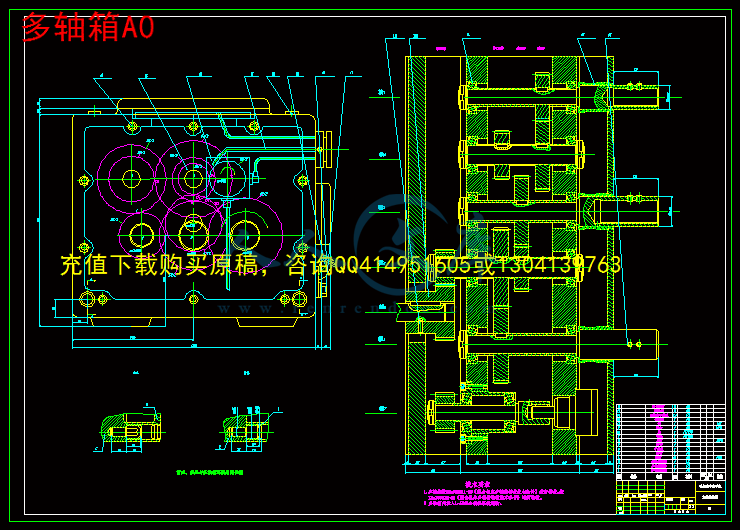

第4章 多轴箱设计21

4.1 多轴箱设计的原始依据图21

4.2 主轴的型式与直径的确定21

4.3 传动系统的设计22

4.3.1 拟定传动路线23

4.3.2 传动系统计算23

4.4 三维模型25

4.5 多轴箱的润滑25

4.6 校核传动轴5轴27

4.7 轴承寿命计算30

4.8 绘制多轴箱总图及零件图31

4.9 本章小结31

第5章 夹具设计32

5.1 定位方案32

5.2 导向装置32

5.3 夹紧装置33

5.4 本章小结33

结论34

致谢35

参考文献36

附录137

附录242

千万不要删除行尾的分节符,此行不会被打印。在目录上点右键“更新域”,然后“更新整个目录”。打印前,不要忘记把上面“Abstract”这一行后加一空行

第1章 绪论

1.1 课题背景

随着我国的汽车工业的迅速发展,更快的提供生产发动机、变速箱等箱体类零件的生产线设计方法,这是参与竞争、及时赢得客户订货的关键。变速箱壳体零件的孔系加工是汽车、拖拉机生产过程中经常碰到的工艺难题。因受到毛坯生产工艺的制约,预制孔的余量不容易控制,经常使后续加工变得困难。由于产品的使用性能对变速箱壳体孔系加工的尺寸精度、形位精度和表面质量都提出了较高要求,同时企业为了降低生产成本,工艺设计时又需要简化工艺、减少工序,因此开发高精度、高效率、低成本的变速箱壳体孔系加工机床非常重要。变速箱壳体是变速箱最重要的零件之一,变速箱壳体结构复杂、工序多而且工艺性差,使之成为变速箱加工中的难点[1]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号