摘要

随着我国机械行业的复苏,特别是我省老工业基地改造,我省及全国大型机械加工企业是机床、电站、工程机械、空压机、冷冻机、工业泵、塑料机械化等行业,对大模数蜗轮、蜗杆等工件的需求量日益增加。因此,相应的大模数螺旋铣刀需求量巨增,加工螺旋铣刀的通用设备主要以车床和铣床为主。普通车床由于切削量小,效率低,不适用于大尺寸螺旋工件的加工。普通铣床由于切削其工作台面较窄,加工空间小,效率低,也无法加工大尺寸螺旋工件。所以开发、研制加工大模数螺旋刀具的专用设备意义重大。该项目是由哈尔滨第一工具厂根据生产实际需要首先提出的。

经调查研究发现,早在70年代,天津轻工业机械厂曾经生产制造过一种铣床,主要是用于加工大模数螺旋工件的专用铣床,但这种铣床只能加工右旋工件,且这种铣床早在第一批生产出几台后就已经停产,相关的技术资料也几乎都流失掉了。根据哈尔滨第一工具厂近几年的生产任务,大模数螺旋刀具加工信赖现有设备,已经远远不能满足生产的需求,因此提出开发该专用设备的课题。如果该设备研制成功,将会为工具厂带来可观的经济效益,同时也为电站、工程机械、空压机、冷冻机、工业泵、塑料机械等其他行业带来极大的社会效益。

关键字:大模数、蜗杆铣刀、专用铣床

Abstract

Along with the recovery of the our country machine profession, especially my province old industry base reformation, my province and national and large machine processes the business enterprise is a tool machine, electricity station, engineering machine, get empty to press the professions, such as big mold few worm round and the worm pole...etc. increasingly. Therefore, the big molds that correspond counts the spiral mill knife demand huge increase, the in general use equipments that process the spiral knife of mill mainly regard lather and millers as principle. Common lather because of slicing to pare the quantity small, the efficiency is low, unwell used for the big size spiral work piece's process. Common miller because of slicing to pare it work the set face more narrow, process the space small, the efficiency is low, also can't process the spiral work piece of big size. So development, research to manufacture to process the big mold to count the appropriation equipments meaning graveness that spiral knife has. That item is from the strand of Harbin the first tool factory according to produce the effective demand to put forward first.

After investigate the research detection, as early as 70's, light industry machine factory of Tianjin has ever produced to make a kind of miller, mainly is used for to process the big mold several the spiral work pieces of appropriation miller, but this kind of miller can process the right helix work piece only, and this kind of miller is as early as and the first to produce a several pedestal have already stop production, the related technique data also almost runs off. According to the strand of Harbin production mission of the first tool factory last few years, the big mold counts the spiral knife to have to process to trust the existing equipments, engineering machine, get empty to press other professions, such as the machine, freezer, industry pump.

Keywords: Big modulus、 worm milling cutter、 professional milling machine

目录

摘 要Ⅰ

AbstractⅡ

第1章 绪论1

1.1大模数蜗杆铣刀专用机床的主要技术规格1

1.2大模数蜗杆铣刀专用机床的运动2

1.3目前国内外研究状况5

1.4机床典型机构说明5

1.5机床电器说明6

1.6机床调整与操作7

1.7机床切削用量10

1.8课题来源10

1.9课题目的10

第2章 大模数蜗杆铣刀专用机床的设计11

2.1大模数蜗杆铣刀专用机床的设计方案11

2.1.1设计目标、研究内容和拟解决的关键问题11

2.1.2总体设计方案11

2.2.基本参数确定(已知给定)12

2.3蜗杆、蜗轮的基本尺寸计算13

2.3.1主传动部分第一组蜗杆、蜗轮的基本尺寸计算13

2.3.2主传动部分第二组蜗杆、蜗轮的基本尺寸计算14

2.4齿轮基本参数的计算16

2.5各传动轴的设计计算23

2.5.1主传动部分各传动轴的设计计算23

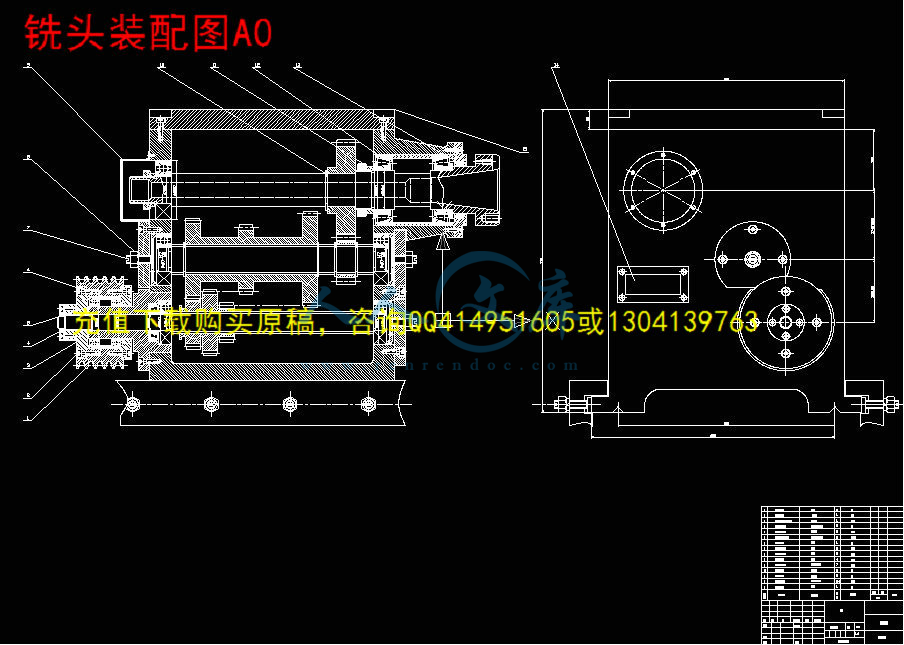

2.5.1铣头传动部分各传动轴的设计计算25

2.6普通V带传动的设计计算26

2.7零部件的选择29

2.8齿轮模数的验算32

2.9滚动轴承的验算34

2.10轴的校核36

2.11验算花键侧键挤压应力39

2.12齿轮受力计算40

第三章 整体结构的设计41

第四章 用途分析44

第五章 经济分析与资源分析45

结 论47

致 谢48

参考文献49

专题论文50

附录166

附录275

川公网安备: 51019002004831号

川公网安备: 51019002004831号