摘 要

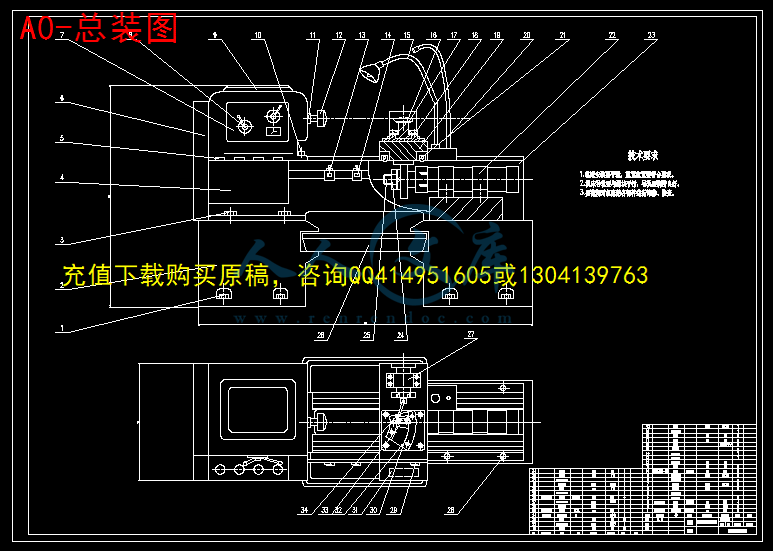

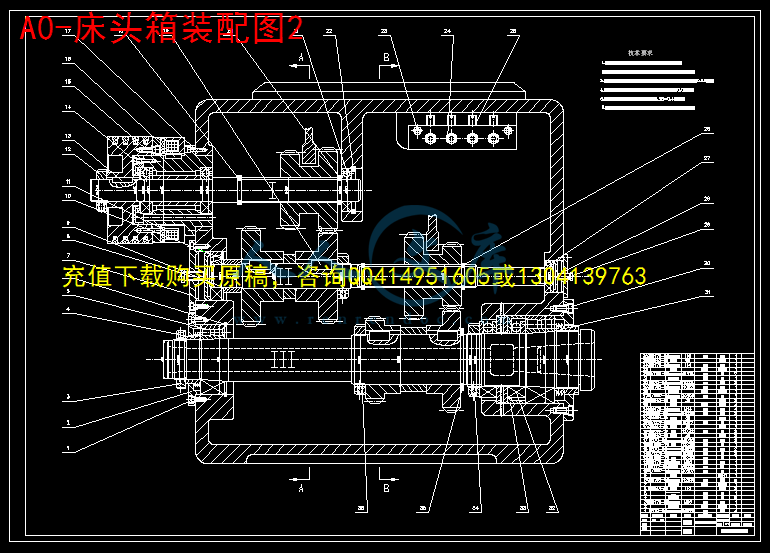

我这次毕业设计的题目是球面切削专用设备。该专用设备的设计方案主要依据仿形车削的工作原理。其中包括床头箱的设计和进给机构的设计。床头箱要满足4级变速,并能在更换工件时迅速制动。进给机构包括纵向进给液压缸、横向进给液压缸,曲柄滑块机构和型槽。

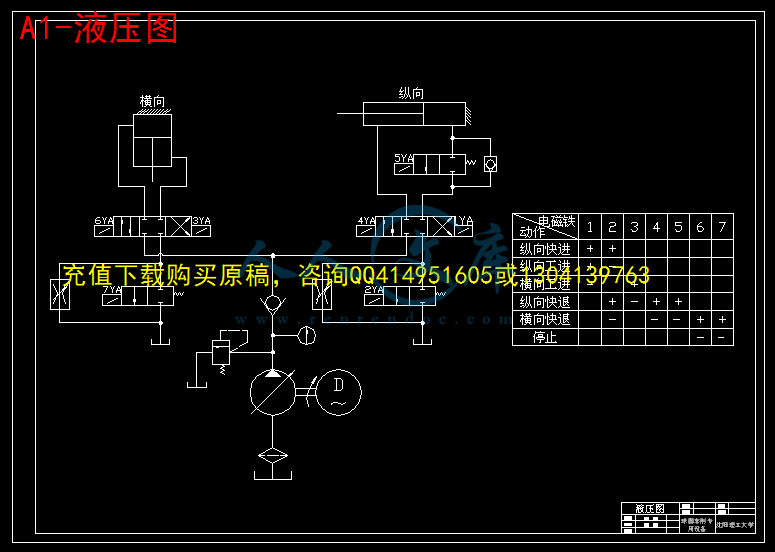

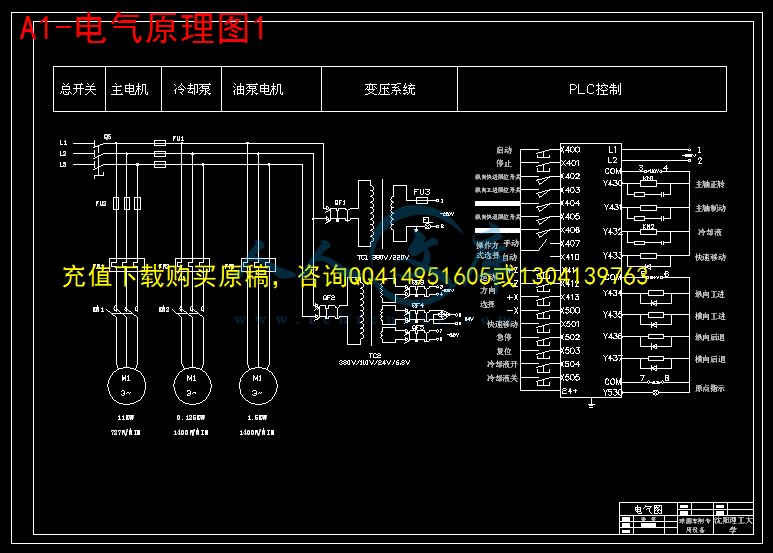

车刀的纵、横两方向移动均采用液压驱动,因此液压系统的设计是否合理直接影响到机床的工作性能。在液压系统中,床鞍及滑块的运动方向分别由各自的三位四通电磁换向阀控制,其运动速度由安装在各自油缸回油路上的调速阀及二位二通电磁换向阀联合控制。由溢流阀调整系统油压,调整后的数值可由压力表测出。

该设备的电气部分采用PLC控制。它可靠性高,抗干扰能力强,结构简单,功耗低,并由实际情况考虑,决定采用F1三菱系列PLC。

一个好的专用设备应该达到:1)提高生产率和工人劳动生产率,显著减轻工人劳动强.2)工作稳定可靠,使用寿命长。3)易于维修,成本低。根据理论验证,上述方案基本达到要求。

关键词: 仿形车床;液压系统;PLC

Abstract

The topic of this graduation project of mine is that the sphere cuts the dedicated device . Operation principle of main basis profile modelling turning of design plan of this dedicated device . Include the design of the bedside case and enter to the design of the organization. The bedside case wants satisfied 4 grades to change speed, and can apply the brake rapidly while changing the work piece . Enter to the organization including getting vertical, trough of slippery organizations of crank and type.

The vertical , two horizontal directions of the lathe tool move and adopt the hydraulic pressure to urge , so the design systematic in hydraulic pressure influences the working performance of the lathe directly rationally. Among hydraulic pressure system, bed saddle slip sport direction of piece control by one's own 3 electromagnetic reversing valve of Stone separately, sport its speed install in each cylinder going back to transfer speed valve and 2 electromagnetic reversing valves 2 times jointly control oil passaging. Is it flow valve adjust systematic oil pressure , adjust number value after can be measured by the manometer to overflow.

A fine dedicated device should reach : 1)Boost productivity and worker labor productivity, lighten worker work strong notably. 2)It is reliable that the work is steady, have long performance life. 3)Easy to maintain, with low costs. Verify according to theory above-mentioned schemes reach demanding basically.

Keyword: copying lathe ; hydraulic pressure system ;PLC

第1章 球面车削专用设备总体设计1

1.1被加工零件方案设计分析1

1.2机床的运动的确定1

1.3机床主要技术参数的确定1

1.3.1主轴转速的确定1

1.3.2进给量的确定1

1.3.3主运动驱动电动机功率的确定1

第二章 主传动设计3

2.1主传动的运动设计3

2.1.1选定公比3

2.1.2齿轮齿数的计算4

2.2主传动的结构设计5

2.3各齿轮的设计计算6

2.3.1齿轮接触疲劳强度计算6

2.3.2 确定主要几何参数和尺寸7

2.4主轴组件的设计10

2.4.1主轴组件的功用10

2.4.2主轴组件的基本要求10

2.4.3主轴组件的布局10

2.4.4主轴的设计计算10

2.5传动轴的设计计算13

第三章 主轴箱展开图的设计13

3.1各零件结构和尺寸设计13

3.1.1设计内容和步骤13

3.1.2有关零件结构和尺寸的确定13

3.1.3各轴结构的设计15

3.1.4主轴组件的刚度和刚度损失的计算16

3.1.5轴承的校核18

3.2装配图的设计20

第4章 液压进给机构设计20

4.1进给机构结构设计20

4.2纵向进给液压缸性能参数的计算20

4.2.1纵向进给液压缸主要尺寸的确定20

4.2.2纵向进给液压缸活塞杆的稳定性验算和强度校核22

4.3横向进给液压缸主要参数的确定23

第5章 液压系统的设计23

5.1液压系统的组成23

5.2 液压缸的结构设计23

5.3计算在各工作阶段液压缸所需流量24

5.3.1纵向进给液压缸24

5.3.2横向进给液压缸25

5.4油泵电机的选择25

第6章 电气部分设计25

6.1电气设备概述25

6.1.1电气控制的主电路部分设计26

6.1.2电气控制的变压系统部分设计26

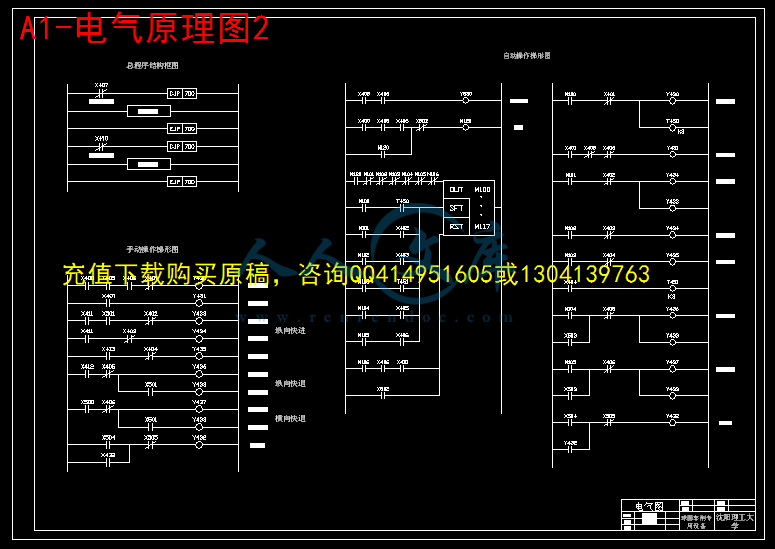

6.2 PLC在本课题中的应用26

6.2.1采用PLC的控制对象分析26

6.2.2选用和确定I/O设备27

6.2.3选择PLC的型号及I/O点数的分析27

6.2.4控制程序设计28

6.2.5上述控制程序中所应用列的主要元器件介绍32

致 谢33

参考文献35

第1章 球面车削专用设备总体设计

1.1被加工零件方案设计分析

本次毕业设计我的课题是《球面车削专用设备设计》,指定的被加工零件为“螺杆保护帽”,零件图见图。工件的材料为钢,被加工的部位是R90的球面,要求加工后表面粗糙度达到Ra6.3,年生产率为50万件。由于其表面粗糙度要求不高,因此采用粗车加工一次走刀完成。

川公网安备: 51019002004831号

川公网安备: 51019002004831号