!【详情如下】CAD图纸+word设计说明书.doc[23000字,59页]【需要咨询购买全套设计请加QQ97666224】.bat

参考文献1.doc

开题报告.doc

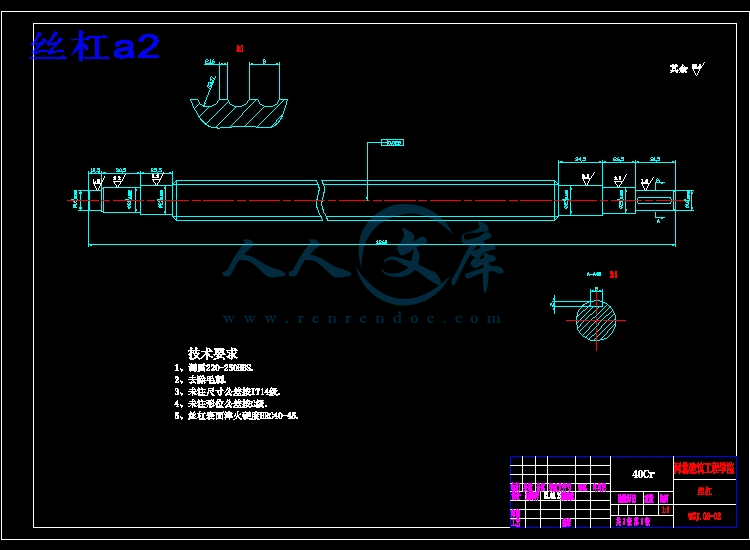

丝杠a2.dwg

弯管旋转轴a2.dwg

弯管机构a1.dwg

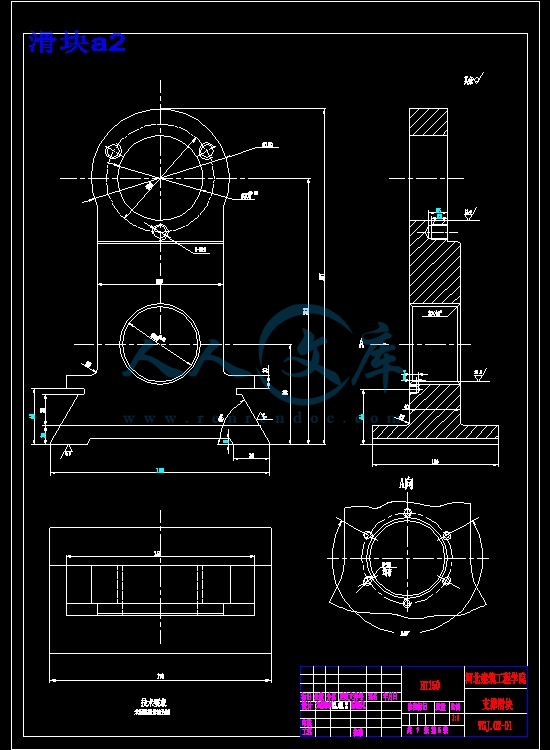

滑块a2.dwg

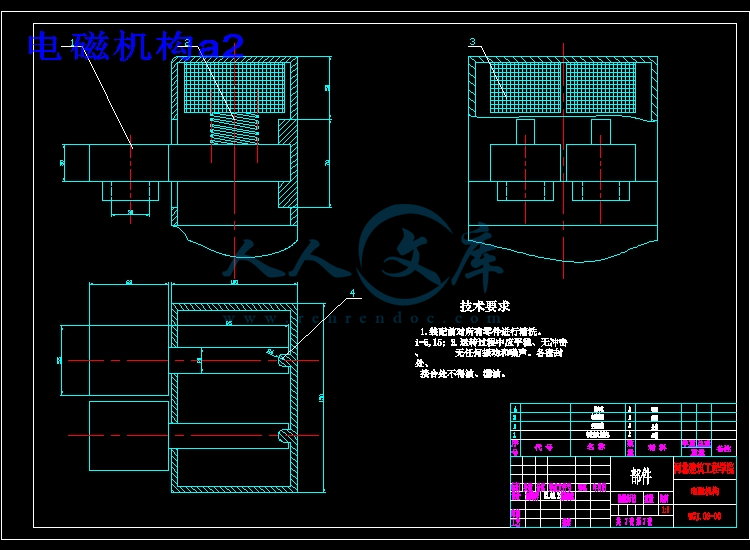

电磁机构a2.dwg

装配图a0.dwg

进给机构a1.dwg

一、论文资料的准备

以作物种子为播种对象的机械称为种植机械,即播种机械。农业是关系国计民生的基础产业,而播种作业是农业生产过程中六大环节之一,播种机械化是农业机械化过程中最为复杂,也是最为重要的工作。播种机械所面对的播种方式、作物种类、品种变化繁多,这就需要播种机械有较强的适应性并且能满足不同种植要求的工作性能。

播种机种类及其技术现状:

1.播种机的分类:1)按播种方式分为撒播机、条播机、穴播机和精密播种机;2)按适应作物分为谷物播种机、中耕作物播种机及其他作物播种机;3)按联合作业分为施肥播种机、播种中耕通用机、旋耕播种机、旋耕铺膜播种机;4)按动力联接方式分为牵引式、悬挂式和半悬挂式;5)按排种原理分为机械式、气力式和离心式播种机。

2.播种方式:播种方式应根据作物品种和当地农业技术要求而定,并随农业生产的发展而发展。基本播种方式有:条播、穴播(点播)、撤播、精密播种、及联合作业播种机五种。与播种方式对应,播种机主要有谷物条播机、玉米穴播机、棉花穴播机、牧草撒播机等。

3.机械播种的农业技术要求:1)播量符合要求且准确,排种(排肥)均匀稳定,穴距及每穴粒数均匀;2)播深符合要求且均匀一致,种子应播在湿土上,用湿土覆盖,无露籽现象,覆土均匀,干早地区播后应同时镇压,以利保墒;3)播行直,行距一致,地头整齐,不重不漏;4)尽量采用联合作业。

4.播种机的性能指标:排量稳定性、各行排量一致性、排种均匀性和播种均匀性、穴粒数合格率、粒距合格率、播深稳定性、种子破损率。

现有的播种机向两个方向发展:大型机械化和小型专业化。大型拖拉机带动的播种机工作速度快,工作幅度大,工作效率高,适合平原及大型农场,但不适合地域狭窄地带及丘陵和封闭环境;小型专业化播种机方便灵活,工作幅度较大型机械,适合丘陵山区和封闭环境,如温室;而不适合大型农场。

本课题设计的播种机采用电动驱动,向小型专业化发展,较人力播种机提高工作速度和工作效率,交流电动机代替了拖拉机驱动播种机,缩小了转弯半径,减少了碳排放和噪声污染,降低了作业成本;四轮驱动和两轮驱动方便转换,增强了松软土壤作业的适应性和机动能力。适合在小块地域及封闭环境工作,节能环保。便于设施种植和有电力条件的农田使用。

二、本课题的目的(重点及创新点)

本毕业设计(论文)课题应达到的目的:

1.培养学生综合应用所学理论知识和技能,分析和解决机械工程实际问题的能力,熟悉生产技术工作的一般程序和方法。

2.培养学生懂得工程技术工作所必须的全局观念、生产观念和经济观念,树立正确的设计思想和严肃认真的工作作风。

3.培养学生调查研究,查阅技术言文献、资料、手册,进行工程计算、图样绘制及编写技术文件的能力。

4. 我国幅员辽阔,地形复杂,有很多耕地分布在山地和丘陵,不利于大型机械的作业,我设计的这款便携式电动助力播种机自重轻、适应性好,能满足各种地形的需要,减轻广大农民的劳动强度、提高劳动生产率。

5. 巩固扩大学生对大学基础课程专业知识的掌握,提高分析与解决实际问题的能力;提高解决较复杂工程计算的工作能力;提高计算机绘图的工程图绘制能力。

重点:本课题主要包括:小型播种机的总体设计、传动设计及播种技术措施、零部件设计、电气控制系统设计等。该机结构主要由机架、动力装置、操纵机构、开沟器、镇压轮、播种量调节器和料斗等组成。对总体设计需对播种机的工作原理、各机构之间关系、各零、部件组成及关系进行掌握。

创新点:本课题采用电动播种机,向小型专业化发展,较人力播种机提高工作速度和工作效率,直流电动机代替了拖拉机驱动播种机,缩小了转弯半径,减少了碳排放和噪声污染,降低了作业成本;四轮驱动和两轮驱动方便转换,增强了松软土壤作业的适应性和机动能力。适合在小块地域及封闭环境工作,节能环保。便于设施种植和有电力条件的农田使用。

三、主要内容、研究方法、研究思路

主要内容及要求:

本课题任务的主要内容包括:

小型播种机的总体设计、传动设计及播种技术措施、零部件设计、电气控制系统设计等。

本设计具体要求如下:

1.技术要求:播种深度20~60mm连续可调,播种行距200~500mm连续可调,播种穴距0~500mm可调,种子破碎率和播种均匀度符合国家标准。

2.设计要求达到结构合理、生产成本低、能耗小,效率高,满足工作性能,而且操作方便的目的。

3.工作要求:要求最大生产率为10亩/日。

研究方法及思路:

(1)、根据工作环境要求及设计要求确定其工作原理,选择机构和传动方式。

1.考虑大棚的土壤硬度,电动机功率的选择可以较低;同时注意电气线路部分的高度绝缘。

2.零件可直接选择标准件,其他的小型部件可以自行设计加工。为了结构的复杂性,选链条作为传动方式。

3.为了增大整机的作业牵引力,故把地轮向后调。后面的两个镇压轮也改为电机驱动,使整机变为四轮驱动的形式。

4.因作业场地和机身重量都比较小,整转弯的时候可手动转弯,不对转弯进行机械设计。

(2)初步确定主机、主要元件或构件的基本参数和技术性能,如功率、承载、速度、行程或调节幅度、外形尺寸等。

1.播种机的运行速度保持在与人的步行速度。

2.其功率大小,需要根据实地实验进行测算而确定下来。外形尺寸根据以往的成功设计,而选择两垄的播种机机架。而开沟器,覆土器,播种速度,施肥量等可自行调节。

3.通过机构的调整加大机身重量等,可以使整机的地面接触力更大。

(3)、通常提出几种不同方案,从技术和设计两个方面比较论证,选择最理想的。通过实验,最终确定所选择的设计方案。基本播种方式有:条播、穴播(点播)、撤播、精密播种、及联合作业播种机五种。这几种机型的辅助部件基本相同,只是其核心工作部件排种器有较大差异。

设计方案一:直流电动机为动力装置,单行播种。

1.优点:结构简单,速度便于控制,对操作人员技术要求不高,对环境无污染。

2.缺点:作业效率较低,能源需要定时补给,不适合长时间的作业。

设计方案二:交流电机动力,双行播种。

1.优点:结构简单,速度便于控制,无污染,可以方便在大棚环境中工作。

2.缺点:双行播种,能源利用率低,工作总量较小,需要外接电源,对操作距离有限制,需要自行手动转弯。

设计方案三:交流电机动力,三行播种。

1.优点:结构简单,速度便于控制,无污染,工作效率更高。

2.缺点:单行播种,能源利用率低,需要有外接电源才能工作,制作比较复杂。

经过比较,我选用交流电机动力,双行播种,兼顾效率和经济性。

四、总体安排和进度(包括阶段性工作内容及完成日期)

3.19~3.25 完成毕业实习报告,开题报告。

3.26~4.08 设计任务分析与总体方案的确定。

4.09~5.20 实施设计、计算、绘图、试验。

5.21~6.17 进行计算机仿真样机和优化设计,并编写设计说明书。

6.18~6.24 毕业设计(论文)答辩及成绩评定。

五、主要参考文献

【1】董刚 李建功 潘凤章主编.机械设计(第三版)北京:机械工业出版社1998

【2】成大先主编.械设计图册 北京:化学工业出版社 1997

【3】蔡春源主编.机电液设计手册 北京:机械工业出版社 1997

【4】徐灏主编.新编机械设计师手册 北京:机械工业出版社 1995

【5】朱喜林 张代治主编.机电一体化设计基础 北京:科学出版社 2004

【6】求是科技编著.PLC应用开发技术与工程实践 北京:人民邮电出版社 2005

【7】雷天觉主编.液压工程手册 北京:机械工业出版社 1990

【8】孙桓 陈作模主编.机械原理(第六版)北京:高等教育出版社 2001

【9】王爱玲主编.现代数控机床 北京:国防工业出版社 2003

【10】赵如福主编.金属机械加工人员手册(第三版)上海科学技术出版社 1990

【11】齐麟 张亚雄 黎上威 董学朱 胡松春编著 蜗杆传动设计(上、下册)北京:机械工业出版社 1987

【12】齿轮手册编委会编著 齿轮手册(上、下册) 北京:机械工业出版社 1990

【13】《现代机械传动手册》编委会编著 现代机械传动手册 北京:机械工业出版社 1995

【14】郭爱莲主编.新编机械工程技术手册 经济日报出版社 1991

【15】杨公源主编.机电控制技术及应用 北京:电子工业出版社 2005

【16】袁任光编著.可编程序控制器选用手册 北京:机械工业出版社 2002

【17】饶振纲 王勇卫编著.滚珠丝杠副及自锁装置 北京:国防工业出版社 1990

【18】陆玉 何在洲 佟延伟主编.机械设计课程设计(第三版)北京:机械工业出版社 1999

【19】数字化手册系列(软件版)编写委员会编著.机械设计手册(软件版)R2.0北京:机械工业出版社 1999

川公网安备: 51019002004831号

川公网安备: 51019002004831号