目录

第一章数控机床概述 …………………………………………………………1

1数控机床简介 …………………………………………………………………1

2数控机床的工作原理与组成 …………………………………………………3

3数控技术的发展现状与趋势 …………………………………………………3

4我国数控产业现状及发展 ……………………………………………………5

5本文所做的工作 ………………………………………………………………6

第二章机械结构选择 …………………………………………………………7

第三章机械传动部件设计 ……………………………………………………8

1切削力的计算 ………………………………………………………………8

2主轴齿轮传动方案确 …………………………………………………………10

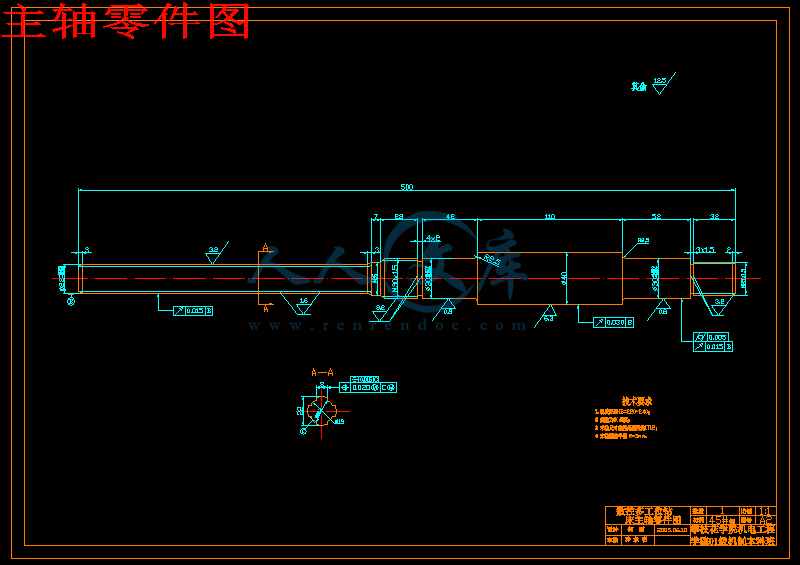

3主轴结构设计及计算 …………………………………………………………15

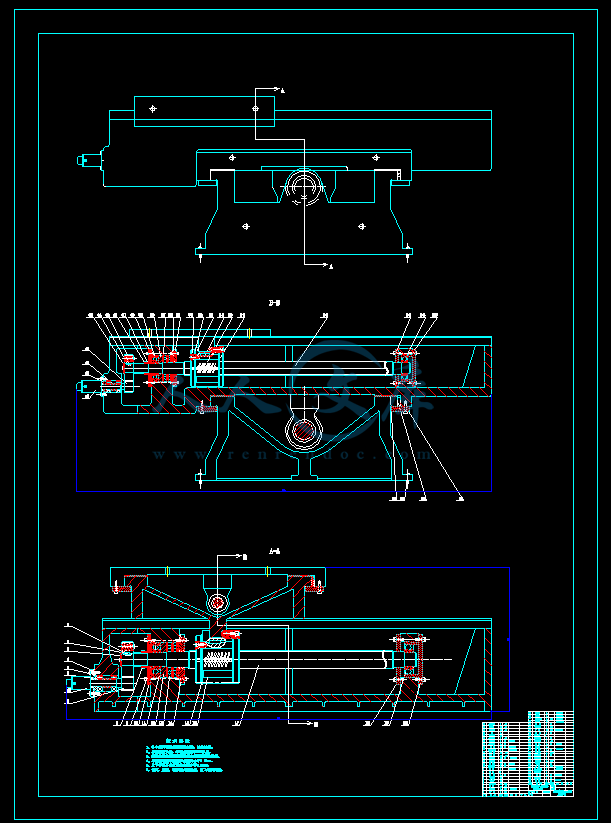

4纵向进给运动的分析及计算 …………………………………………………18

5横向进给运动的分析及计算 …………………………………………………22

6Z向进给运动的分析及计算……………………………………………………25

7齿轮强度校核 …………………………………………………………………28

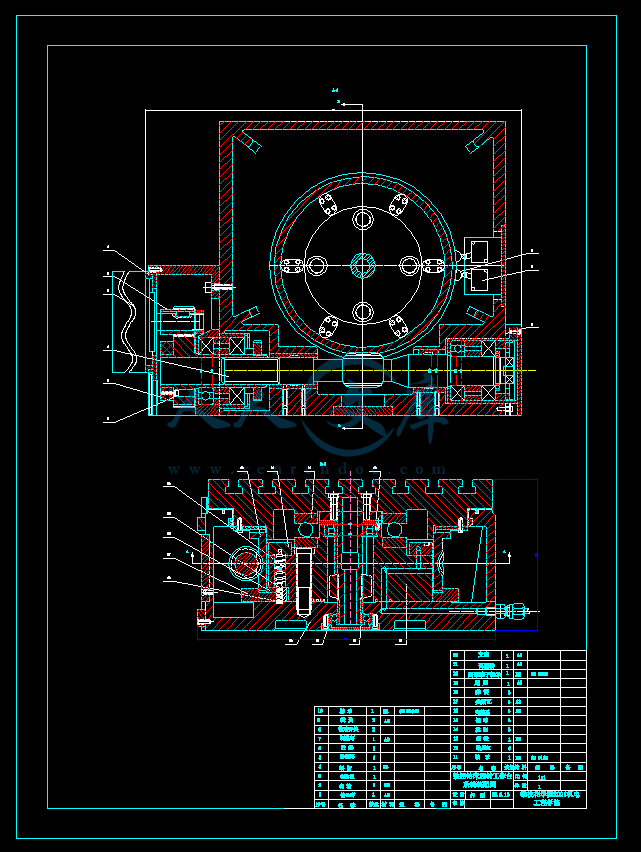

8回转工作台运动的分析及计算 ………………………………………………30

9齿轮强度校核 …………………………………………………………………33

10滑动导轨的结构 ……………………………………………………………35

11导轨及齿轮传动间隙调整分析 ……………………………………………41

12 本章小结………………………………………………………………………42

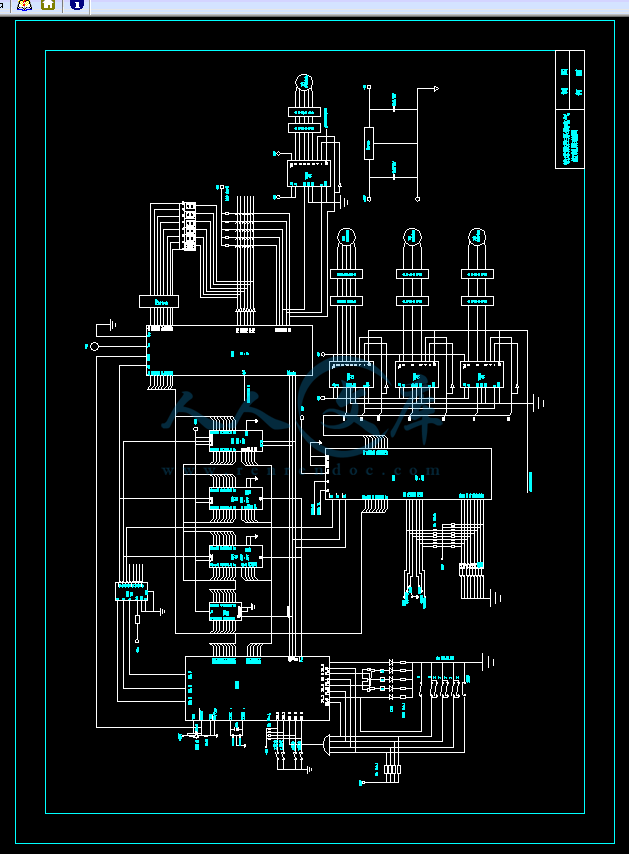

第四章数控系统设计……………………………………………………………43

1确定机床控制系统方案 ………………………………………………………43

2单片机型号的选用 ……………………………………………………………43

3存储器的选用、扩展及连接 …………………………………………………45

4地址锁存器 ……………………………………………………………………46

5键盘与显示接口电路 …………………………………………………………46

6 8255与8031的连接 …………………………………………………………59

7步进电机接口电路 ……………………………………………………………61

8总程序流程框图 ………………………………………………………………64

9本章小结 ………………………………………………………………………64

第五章总结 ………………………………………………………………………65

参考文献 …………………………………………………………………………66

[摘要]

随着先进制造技术的发展和进步,数控加工已成为机加工过程中的一种主流技术。这一技术的运用提高了机加工过程中工作效率和加工精度。数控多工位钻床就是提高钻削加工精度和效率的一种很好的机加工工具。本文对数控多工位钻床进行了设计,采用了普通车床设计的步骤和方法,综合考虑数控机床的特点。从切削力入手确定主轴及电机,到整个机床的结构设计和机床的控制。最后到对机床初始化程序设计。

本文所做的工作:

1.完成数控多工位钻床的资料收集与国、内外现状的调查比较,提出较为可行的方案;

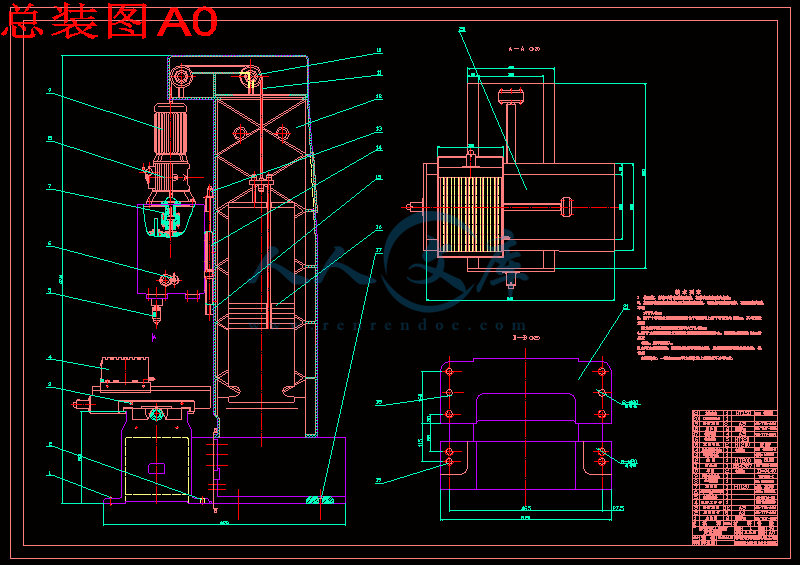

2.完成机床的机械结构设计计算与电气控制系统设计,初步完成控制系统的软硬件设计;提交论文及机械系统的装配与关键零部件的相应图纸及数控系统的硬件图,同时提交电子文档;

3.编写设计计算说明书。

完成了一台经济型的数控机床的设计。

[关键词]

数控技术、钻床、钻削、计算机控制、单片机

[Abstract]

With the manufacturing development, numerical control manufacturing has become one of the major advanced technologies. efficiency and accuracy has been improved in application of the technology. Numerical control auto-drilling machine is a kind of the new machine tools that can improve the machining accuracy and efficiency. The paner has designed for Numerical control auto-drilling machine, using design method of the ordinary lathe, and considering the characteristic of the numerical control machine tools synthetically. cutting force has been calculated, the structural and the control system has been designed. Finally, the software routine has been explored.

This paner has finished major works:

1.Completed a investigation of internal and external of current situation for numerical control multistage-drilling machine, and compared it, put forward a feasible scheme;

2.Completed the mechanical structural design an calculated and designed the electric control system, and finished the software and hardware of the control system tentatively; Submit thesis and the assembly of mechanical system and hardware picture of key spare part and drawing of numerical control system, submit the electronic file at the same time;

3.Write the specification of designing and calculating, has designed an economy numerical control machine tool.

[Keywords]

numerical control machining、drilling machine、drilling、

computer control、single chip computer

前言

数控机床是现代科学技术发展的重要标志之一,随着这种机床在机加工中的广泛应用,使传统的机械加工行业得到了质的飞跃。由于数控机床相对于传统机床极大地提高了加工精度、生产率和自动化程度,应用变得极为广泛。而数控多工位机床则因其一次装夹却能进行多工位的加工。某种意义上讲,更大大的提高了机加工的加工效率,很适合工件的批量生产。

川公网安备: 51019002004831号

川公网安备: 51019002004831号