摘要

数字控制是近代发展起来的一种自动化控制技术是用数字化信号对机床运动极其加工过程进行控制的一种方法,随着科学技术的迅猛发展,数控机床已经是一个国家机械工业水平的重要标准。

数控机床是装有程序控制系统的机床。该系统能够逻辑地处理具有使用号码,或其他符号编码指令规定的程序。

数控机床是以数控技术为代表的新技术对传统制造产业的渗透形成的机电一体化产品,起技术范围覆盖很多领域:(1)机械制造技术(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感技术;(6软件技术等。计算机对传统机械业的渗透,完全改变了制造业。制造业不但成为工业化的象征,而且由于信息技术的渗透,使制造业犹如朝阳产业,具有广阔的发展天地。

数控机床就是将加工过程所需的各种步骤以及刀具与工件之间的相对位移量都是用数字化的代码来表示。通过控制介质数字信息送入专用区域通用的计算机。计算机对输入的信息进行处理,发出各种指令来控制机床的伺服系统或其他执行元件,使机床自动加工出所需要的工件。

关键词:机械设计;数控三坐标铣床;主轴;数控系统。

目录

绪论………………………………………………………………………………...1

第1章 主传动系统设计概述…………………………………………………...3

第2章 数控铣床主传动系统的配置方式……………………………………...4

第3章 主轴电动机的选取…………………………………………...…………5

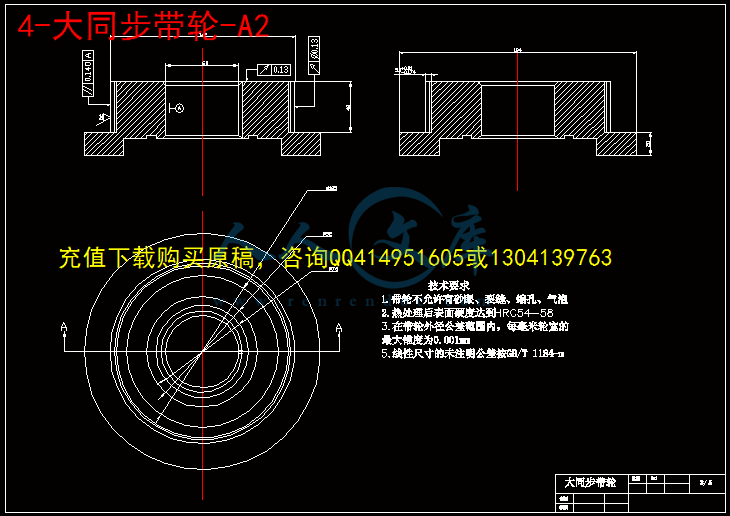

第4章 同步带传动设计与计算………………………………………………...6

4.1、同步材料选择……………………………..…………………………………6

4.2、同步带参数的计算………………………..…………………………………6

4.2.1、模数的选取………………………………………………………………...6

4.2.2、小带轮齿数………………………………………………………………...6

4.2.3、同步带节距………………………………………………………………...6

4.2.4、节圆直径…………………………………………………………………...7

4.2.5、大带轮齿数………………………………………………………………...7

4.2.6、大带轮直径………………………………………………………………...7

4.2.7、带的速度…………………………………………………………………...7

4.2.8、定中心距…………………………………………………………………...7

4.2.9、带的节线长度……………………………………………………………...7

4.2.10、计算中心距……………………………………………………………….7

4.2.11、带轮与带的啮合齿数…………………………………………………….8

4.2.12、带宽……………………………………………………………………….8

4.2.13、作用在轴上的力………………………………………………………….8

4.2.14、小带轮的最小包角……………………………………………………….8

4.2.15、带轮宽度………………………………………………………………….8

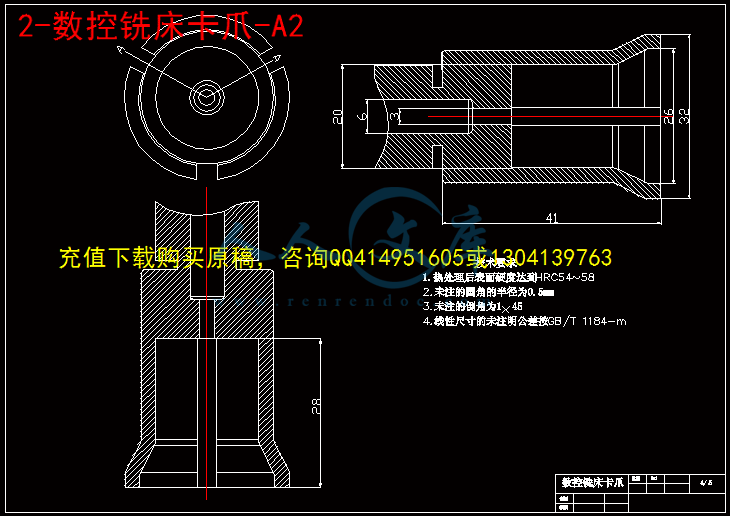

第5章 主轴组件的设计……………………………………………..…………...9

5.1、主轴组件的设计要求………………………………………………………..9

5.1.1、回转精度…………………………………………………………………...9

5.1.2、主轴刚度…………………………………………………………………...9

5.1.3、主轴的抗振性……………………………………………………………...10

5.1.4、主轴温升…………………………………………………………………...10

5.1.5、主轴耐磨性………………………………………………………………..10

5.1.6、提高主轴组件抗振性的措施……………………………………………..10

5.2、减少主轴组件热变形的措施……………………………………………….10

5.3、主轴材料的选择及尺寸、参数的计算………………………………….…11

5.4、主轴转动装置箱体的作用………………………………………………….13

5.5、主轴箱体的截面形状和壁厚的计算……………………………………….15

第6章 主轴轴承的选择………………………………………………………….15

6.1、轴承的选择和轴承的精度…………………………………………………..15

6.2、轴承预紧力的要求…………………………………………………………..15

6.3、主轴轴承的润滑与密封……………………………………………………..16

6.4、选取轴承求…………………………………………………………………..16

6.5、轴承寿命校核………………………………………………………………..18

6.6、轴承座孔的设计要求………………………………………………………..19

第7章 联接键的选择碟形弹簧的选择与计算………………………………….20

7.1、碟形弹簧的特点……………………………………………………………...20

7.2、碟形弹簧材料及热处理厚度和脱碳………………………………………...21

7.3、碟形弹簧的强压处理………………………………………………………...21

7.4、表面强化处理和防腐处理…………………………………………………...21

第8章 螺钉联接的设计…………………………………………………………..23

8.1、根据设计要求计算…………………………………………………………...23

8.2、螺钉的强度计算与校核……………………………………………………...23

第9章 液压缸的设计………………………………………………………..........24

9.1.液压压缸安装应注意的问题………………………………………………..…24

9.2.压缸各部分的结构及主要尺寸的确定………………………………………..24

9.3.强度校核………………………………………………………………………..25

第10章 润滑与密封件设计………………………………………………………26

10.1、封件的作用及其意义…………………………………………………….....26

10.2、密封的分类及密封件的材料要求………………………………………….26

10.3、防尘圈的设计要求……………………………………………………….....27

结论………………………………………………………………………………....28

致谢……………………………………………………………………………….................. .29

参考文献………………………………………………………………………….................. ..30

绪论

数控技术,简称数控(Numerical Control)。它是利用数字化信息对机床运动及加工过程进行控制的一种方法。用数控技术实施加工控制的机床,或者说装备了数控系统的机床称为数控机床(NC)。数控技术包括:数控装置,可编程控制器,主轴驱动及进给装置等部分。

数控机床是机、电、液、气、光,高度一体的产品。要实现对机床的控制,需要用几何信息描述刀具和工件间的相对运动以及用工艺信息来描述机床加工必须具备的一些工艺参数。例如,进给速度,主轴转速,主轴正反转,换刀,冷却液的开/关等。这些信息按一定的格式形成加工文件存放在信息载体上,然后由机床上数控系统读入,通过对其译码,从而使机床动作和加工零件。在机械加工工业中大批量零件的生产宜采用专用机床或自动化生产线。当零件不太复杂,生产批量较小时,宜采用通用机床;当生产批量大时宜采用专用机床;而当零件复杂程度较高时,宜采用数控机床。这是由数控机床的特点决定的。

数控机床能完成很多普通机床难以胜任,或者根本不可能加工出来的复杂型面的零件,这是由于数控机床具有多坐标轴联动功能,并可按零件加工的要求变换加工程序。因此,数控机床在航空航天等领域获得广泛的应用。

控机床可以获得较高的加工精度,加工质量稳定。数控机床的传动件,特别是滚珠丝杠精度很高。机床导轨采用滚动导轨或粘接有摩擦系数很小的合成塑料,因而减少了摩擦阻力,消除了低速爬行。闭环、半闭环伺复系统,装有精度很高的位置检测元件,并随时把位置误差反馈给控制系统,使之能够及时进行误差校正。数控机床的一切操作都是由程序装配的,没有人为干扰,因而加工质量稳定。

川公网安备: 51019002004831号

川公网安备: 51019002004831号