棒哥设计QQ 29467473

前言

机械制造技术基础是机械设计制造及其自动化(或机械工程及自动化)专业的一门重要的专业基础课。

机械设计是机械工程的重要组成部分,是决定机械性能的最主要因素。由于各产业对机械的性能要求不同而有许多专业性的机械设计。

在机械制造厂的生产过程中,用来安装工件使之固定在正确位置上,完成其切削加工 、检验、装配、焊接等工作,所使用的工艺装备统称为夹具。如机床夹具、检验夹具、焊接夹具、装配夹具等。

机床夹具的作用可归纳为以下四个方面:

1.保证加工精度 机床夹具可准确确定工件、刀具和机床之间的相对位置,可以保证加工精度。

2.提高生产效率 机床夹具可快速地将工件定位和夹紧,减少辅助时间。

3.减少劳动强度 采用机械、气动、液动等夹紧机构,可以减轻工人的劳动强度。

4.扩大机床的工艺范围 利用机床夹具,可使机床的加工范围扩大,例如在卧式车床刀架处安装镗孔夹具,可对箱体孔进行镗孔加工。

机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械类专业学生较为全面的机械设计训练。其目的在于:

1.培养学生综合运用机械设计基础以及其他先修课程的理论知识和生产实际知识去分析和解决工程实际问题的能力,通过课设训练可以巩固、加深有关机械课设方面的理论知识。

2.学习和掌握一般机械设计的基本方法和步骤。培养独立设计能力,为以后的专业课程及毕业设计打好基础,做好准备。

3.使学生具有运用标准、规范手册、图册和查询有关设计资料的能力。

我国的装备制造业尽管已有一定的基础,规模也不小,实力较其它发展中国家雄厚。但毕竟技术基础薄弱,滞后于制造业发展的需要。我们要以高度的使命感和责任感,采取更加有效的措施,克服发展中存在的问题,把我国从一个制造业大国建设成为一个制造强国,成为世界级制造业基础地之一。

1.产前准备

1.1年生产纲领

工件的年生产量是确定机床夹具总体方案的重要依据之一。如工件的年生产量很大,可采用多工件加工、机动夹紧或自动化程度较高的设计方案,采用此方案时,机床夹具的结构较复杂,制造成本较高;如工件的年生产量不大,可采用单件加工,手动夹紧的设计方案,以减小机床夹具的结构复杂程度及夹具的制作成本。如5万件以上夹具复杂用全自动化的设备,5000件小批量生产用手动设备。

1.2生产条件

直径从1毫米以下至120毫米的所有规格钻头都可以使用钻床加工。

台式钻床的加工范围通常在15毫米以下。立式钻床的最大加工范围通常在15~75毫米之间。摇臂钻的最大加工范围在25~120毫米之间。各种钻床主轴的锥孔型号和功率不同。最小的高速台钻的功率只有200W,最大的摇臂钻的功率可以达到25KW。

台钳常用在立式钻床和台式钻床上,只能夹持小型零件,大中型零件通常在摇臂钻上加工,直接夹紧在工作台上。 Z5025型号立式钻床,最大钻孔直径25mm,主轴端至底面距离1000mm,主轴级数9级,主轴转速范围500-2000转每分钟,主轴行程200mm,外形尺寸1050×687×1980。

1.3零件工艺分析

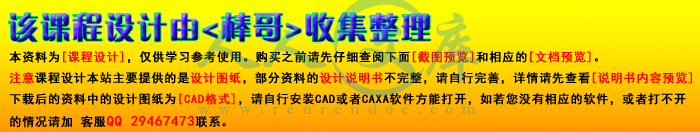

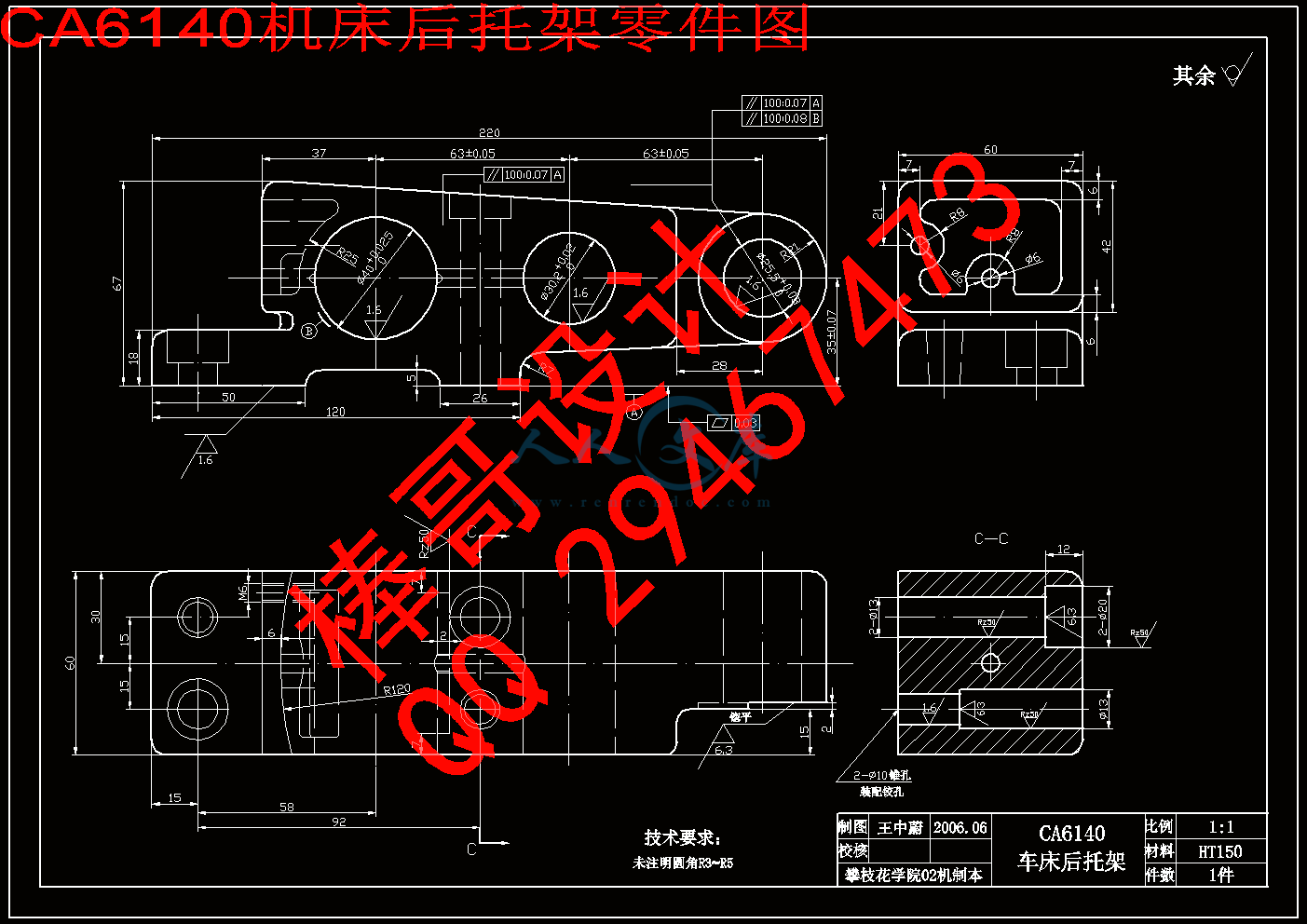

本次课设是要为此图1-3-1中的后托架设计一个钻?6和M6孔的夹具,最终实现将工件定位,更加精确和方便的完成钻孔工作,并保证能夹紧工件,夹紧力要适中,不要使工件变形,又能保证工件所要求的加工精度。

图1-3-1

零件图标出了工件的尺寸、形状和位置、表面粗糙度等总体要求,它决定了工件在机床夹具中的放置方法,是设计机床夹具总体结构的依据,本工件放置方法应如图1-3-1所示。工序图给出了零件本工序的工序基准、已加工表面、待加工表面,以及本工序的定位、夹紧原理方案。工件的工序基准、已加工表面决定了机床夹具的方位方案,如选用平面定位、孔定位以及外圆面定位等;定位方案的选择依据六点定位原理和采用的机床加工方法,定位方案不一定要定六个自由度,但要完全定位。工件的待加工表面是选择机床、刀具的依据。确定夹紧机构要依据零件的外型尺寸,选择合适的定位点,确保夹紧力安全、可靠同时夹紧机构不能与刀具的运动轨迹相冲突。

2.夹具结构设计

2.1定位机构

图2-1-1定位平面

在夹具设计中,定位方案不合理,工件的加工精度就无法保证。工作定位方案的确定是夹具设计中首先要解决的问题。

根据工序图给出的定位元件方案,按有关标准正确选择定位元件或定位的组合。在机床夹具的使用过程中,工件的批量越大,定位元件的磨损越快,选用标准定位元件增加了夹具零件的互换性,方便机床夹具的维修和维护。

设计夹具是原则上应选该工艺基准为定位基准。无论是工艺基准还是定为基准,均应符合六点定位原理。

由于该零件的加工是钻φ6孔并以外表面作为定位面,属面定位类型,因此本次设计采用的定位机构为圆柱销与大平面相结合。圆柱销定位的形式很多,短圆柱销定位限制Y,Z方向的移动,限制两个自由度;长圆柱销定位限制工件的Y,Z方向的转动和移动,限制四个自由度;两个短圆柱销与长圆柱销相同。大平面限制X,Y方向的转动及Z方向的移动。装夹工件时,通过工件孔和心轴接触表面的弹性变形夹紧工件。本次设计的定位选用的是短销与平面相结合,分别限制工件的X、Y方向的移动及转动自由度以及Z方向的旋转自由度。心轴定位的特点为结构简单、制造容易、夹紧可靠,自锁性好,夹紧动作慢、效率低。

2.2夹紧机构

图2-2-1工件放置方式

1.夹紧的目的:使工件在加工过程中保持已获得的定位不被破坏,同时保证加工精度。

2 .夹紧力的方向的确定:

1)夹紧力的方向应有利于工件的准确定位,而不能破坏定位,一般要求主夹紧力应垂直于第一定位基准面。

2)夹紧力的方向应与工件刚度高的方向一致,以利于减少工件的变形。

3)夹紧力的方向尽可能与切削力、重力方向一致,有利于减小夹紧力。

3 .夹紧力的作用点的选择:

1)夹紧力的作用点应与支承点“点对点”对应,或在支承点确定的区域内,以避免破坏定位或造成较大的夹紧变形。

2)夹紧力的作用点应选择在工件刚度高的部位。

3)夹紧力的作用点和支承点尽可能靠近切削部位,以提高工件切削部位的刚度和抗振性。

4)夹紧力的反作用力不应使夹具产生影响加工精度的变形。

4. 选择夹紧机构:

设计夹紧机构一般应遵循以下主要原则:

1)夹紧必须保证定位准确可靠,而不能破坏定位。

2)工件和夹具的变形必须在允许的范围内。

3)夹紧机构必须可靠。夹紧机构各元件要有足够的强度和刚度,手动夹紧机构

4)必须保证自锁,机动夹紧应有联锁保护装置,夹紧行程必须足够。

5)夹紧机构操作必须安全、省力、方便、迅速、符合工人操作习惯。

6)夹紧机构的复杂程度、自动化程度必须与生产纲领和工厂的条件相适应。

图2-2-2夹紧机构

选用螺栓螺母夹紧机构来对被加工工件进行夹紧。

螺栓螺母夹紧机构的特点:①结构简单,制造方便加紧可靠施力范围大;②自锁性能好操;③扩力比80以上,行程S不受限制;④加紧工作慢,效力低。

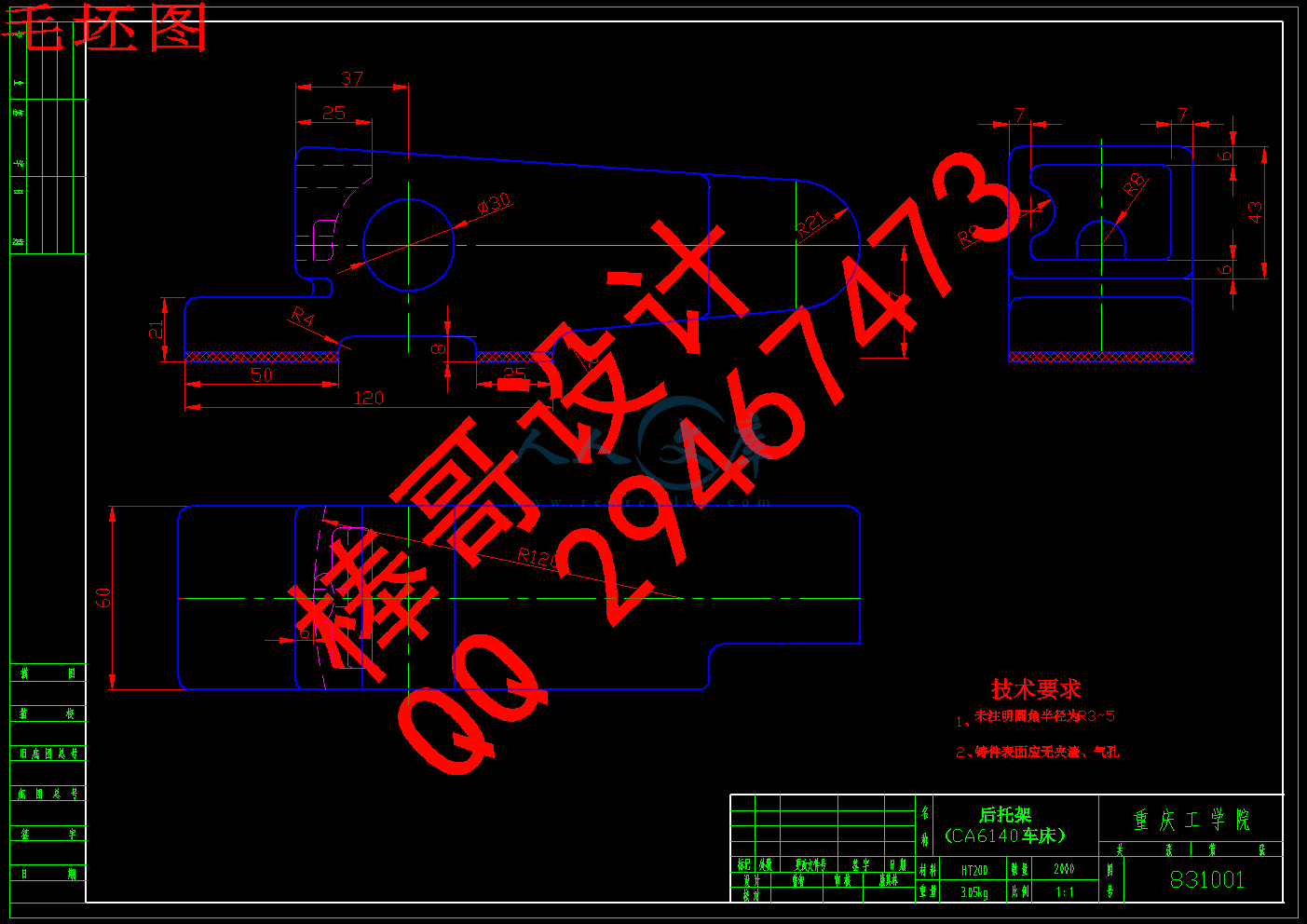

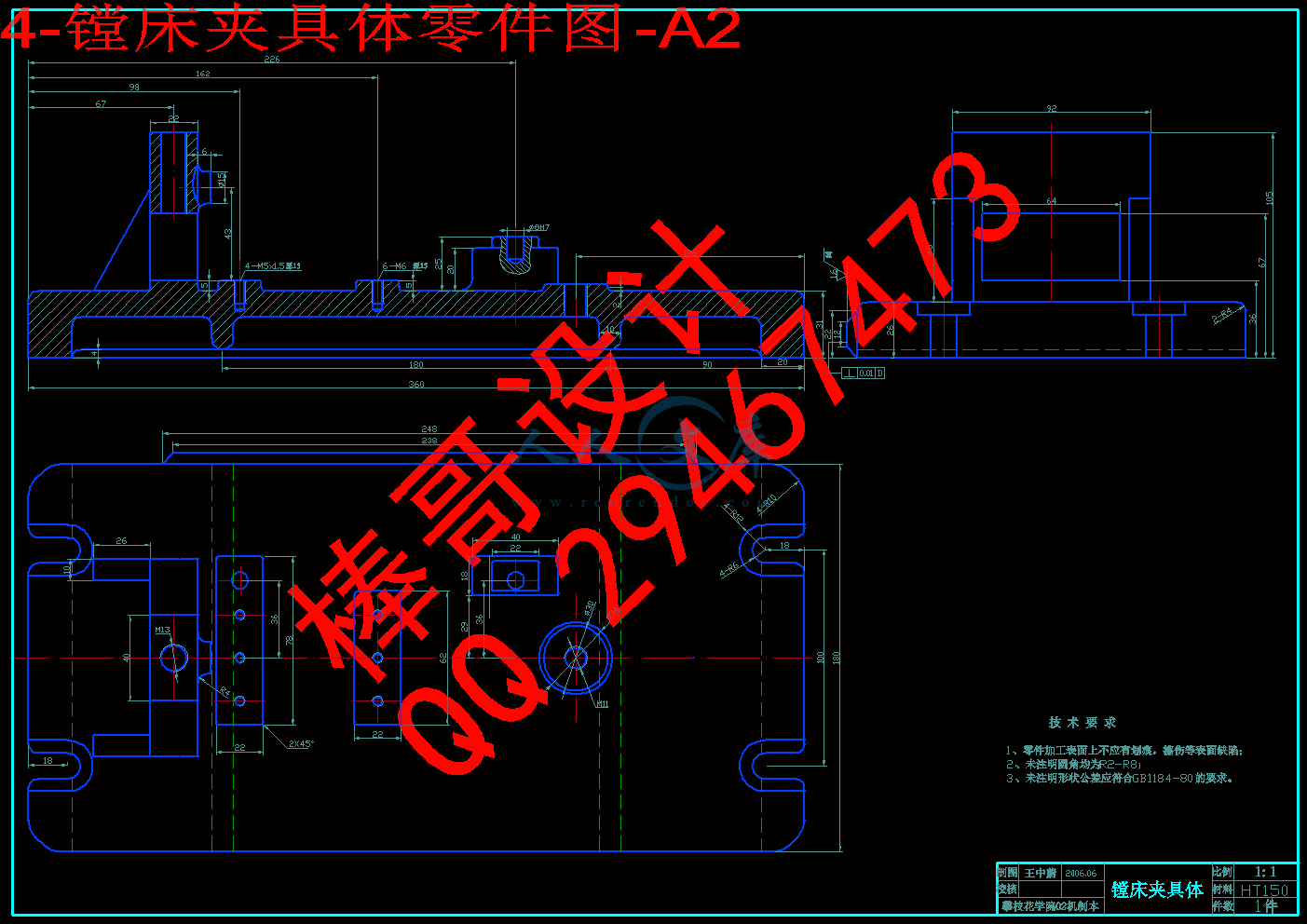

2.3夹具体的总体设计图:

图2-3-1总体图

2.4绘制夹具装配图

1.装配图按1:1的比例绘制,用局部剖视图完整清楚地表示出夹具的主要结构及夹具的工作原理。

2.视工件为透明体,用双点划线画出主要部分(如轮廓、定位面、夹紧面和加工表面)。画出定位元件、夹紧机构、导向装置的位置。

3.按夹紧状态画出夹紧元件和夹紧机构。

4.画出夹具体及其它联接用的元件(联接体、螺钉等),将夹具各组成元件联成一体。

此机床夹具要用到的零件如下:

(1) 工件

(2) 活动垫片

(3) 内六角螺栓

(4) 削边销

(5) 夹具体

(6) 六角螺母

(7) 平垫圈

(8) 圆锥销

(9) 圆锥销

(10)圆柱螺旋压缩弹簧

(11)台肩销

(12)调整螺栓

(13)内六角圆柱头螺钉

(14)压板

(15)垫片

(16)螺栓

(17)内六角圆柱头螺钉

(18)定位块

5.标注必要的尺寸、配合、公差等

(1)夹具的外形轮廓尺寸,所设计夹具的最大长、宽、高尺寸。

(2)夹具与机床的联系尺寸,即夹具在机床上的定位尺寸。如车床夹具的莫氏硬度、铣床夹具的对定装置等。

(3)夹具与刀具的联系尺寸,如用对刀块塞尺的尺寸、对刀块表面到定位表面的尺寸及公差。

(4)夹具中所有有配合关系的元件间应标注尺寸和配合种类。

(5)各定位元件之间,定位元件与导向元件之间,各导向元件之间应标注装配后的位置尺寸和形位公差。

6.夹具装备图上应标注的技术要求

(1)定位元件的定位面间相互位置精度。

(2)定位元件的定位表面与夹具安装基面、定向基面间的相互位置精度。

(3)定位表面与导向元件工作面间的相互位置精度。

(4)各导向元件的工作面间的相互位置精度。

(5)夹具上有检测基准面的话,还应标注定位表面,导向工作面与该基准面间的位置精度。

对于不同的机床夹具,对于夹具的具体结构和使用要求,应进行具体分析,订出具体的技术要求。设计中可以参考机床夹具设计手册以及同类的夹具图样资料。

7.对零件编号,填写标题栏和零件明细表:

每一个零件都必须有自己的编号,此编号是唯一的。在工厂的生产活动中,生产部件按零件编号生产、查找工作。

完整填写标题栏,如装配图号、名称、单位、设计者、比例等。

完整填写明细表,一般来说,加工工件填写在明细表的下方,标准件、装配件填写在明细表的上方。注意,不能遗漏加工工件和标准件、配套件。

8.机床夹具应满足的基本要求包括下面几方面:

1)保证加工精度 这是必须做到的最基本要求。其关键是正确的定位、夹紧和导向方案,夹具制造的技术要求,定位误差的分析和验算。

2)夹具的总体方案应与年生产纲领相适应 在大批量生产时,尽量采用快速、高效的定位、夹紧机构和动力装置,提高自动化程度,符合生产节拍要求。在中、小批量生产时,夹具应有一定的可调性,以适应多品种工件的加工。

3)安全、方便、减轻劳动强度 机床夹具要有工作安全性考虑,必要时加保护装置。要符合工人的操作位置和习惯,要有合适的工件装卸位置和空间,使工人操作方便。大批量生产和工件笨重时,更需要减轻工人劳动强度。

4)排屑顺畅 机床夹具中积集切屑会影响到工件的定位精度,切屑的热量使工件和夹具产生热变形,影响加工精度。清理切屑将增加辅助时间,降低生产率。因此夹具设计中要给予排屑问题充分的重视。

5)机床夹具应有良好的强度、刚度和结构工艺性 机床夹具设计时,要方便制造、检测、调整和装配,有利于提高夹具的制造精度。

结论

在这次历时两个礼拜的课程设计中,发现自己在理论与实践中有很多的不足,自己知识中存在着很多漏洞,看到了自己的实践经验还是比较缺乏,理论到实践的能力还急需提高。让我认识到了仔细认真的重要性。

这次课程设计让我们更能注意到细枝末节。这次课设使我对机床夹具设计有了更深刻的理解,特别使其中的技术要求。同时感觉到了细节的重要性。有时候我们我们错的并不是理论,而是我们很容易忽略的线型和该删掉的线我们没有删掉。作为一个设计者不仅应掌握良好的专业知识,有一个认真仔细的心态,还有有一个冷静的心态,遇到问题不能慌乱,不知所措

首先根据工件的加工要求,我选择了钻床,因此加工方向式垂直与水平面的。然后工件主要定位部分为直径为φ30mm的中心孔和一侧端面,用长销小平面定五个自由度。虽然没有满足六个自由度的要求,但是不影响机床夹具的工作。因为被加工件需要钻2个孔不限制Z向的旋转会增进效率。最后是将定位销和支承板固定在夹具体上,利用销定位、螺柱、螺母和内六角螺钉进行定位、夹紧。这样将工件稳固的夹紧在机床上,能更方便,准确的进行钻孔加工。通过以上这些步骤,此机床夹具可以正常工作,此项设计方案可实施。通过精度验算可知,此项机床夹具可施行。工件的定位、夹紧符合要求。

在设计的过程中,虽然感觉到了我的不足之处,但是我也学到了不少东西。在一定程度上,使我对以前学习过的东西有了加深理解和熟练操作。课程设计是机械专业学习的一个重要的、总结性的理论和实践相结合的教学环节,是综合运用所学知识和技能的具体实践过程。通过本次夹具设计,我对所学的专业知识有了更深刻的理解和认识。课程设计内容源于生产实践,使得课程设计和实践得到了充分的结合,有利于培养解决工程实际问题的能力。上学期在沈飞进工厂实习或参观的时候对夹具也有所了解,而这次课程设计的经历,使我对夹具有了更深刻的认识

我们在这次的学习实践中看到了自己的不足,同时发现到自己的一个不足,意味着我们成长了一点,如果我们每天成长一点点,那么我们会稳扎稳打的走向成功。

致谢

为期两周的课程设计转眼就过去了。通过这两个星期的课程设计,使我综合的运用了几年所学的专业知识。在课程设计中,发现自己在理论与实践中有很多的不足,自己知识中存在着很多漏洞,看到了自己的实践经验还是比较缺乏,理论到实践的能力还急需提高。

首先,感谢学校给我们提供这次难得的实习机会,这让我真切的体会到理论与实际相结合的意义,为我今后的机械制造技术设计思路奠定了基础。从次课程设计中能让我们学习到一些课本中不能引起我们注意的细节东西,感谢学校为我们提供的宝贵学习机会!

我非常感谢我的指导教师张福老师。两周来,我时刻体会着老师严肃的科学态度,严谨的治学精神,精益求精的工作作风,不论天气有多么的炎热,都会在我们身边细心指导。在课外时间,我们不明白一些设计的问题和有关画图方面的问题时,每次去老师那里,老师都会在百忙之中给我们足够的时间去问问题,有时还会和我坐下来一起讨论设计的方案。当我的提出的方案不是经济实用的时候老师会细心讲解给予更好的意见。整个过程,老师都倾注了大量的心血。正是在老师科学、严谨的指导下,我的课程设计才能顺利进行,这篇论文也才得以顺利完成。老师不仅在学习上对我严格要求,在我们的思想行为上都给予了教育与指导。

这次课程设计虽然我完成的不是很成熟,但是通过老师的帮助和自己的努力完成课程设计还是让我有一种自豪感,这是我自己真的去思考,设计,查询资料得来的成果。在这次课程设计结束的时候,我感到有一种轻松感,不是因为课程设计不用再做了,而是因为我从这次课程设计中获得了知识,有所学、有所用。更加知道我们将来能做什么,会做什么,该做什么。让我们对行业有了了解,让我们对自己的未来有了规划。

感谢老师的细心指导!

参考文献

[1] 作者:吴宗泽,罗圣国,书名《机械设计课程设计手册》,出版者:高等教育出版社,出版年:1999,引用部分起止页:37~46。

[2] 作者:李庆余,书名《机械制造装备设计》,出版者:机械工业出版社,出版年:2008年,版次:2版

[3] 作者:张海华,书名《机械制造装备设计指导书》 ,出版者:机械工程系,引用部分起止页:44~46页。

[4] 作者:薛源顺,书名《机床夹具图册》 ,出版者:机械工业出版社, 出版年2003年,版次:1版

QQ 29467473

川公网安备: 51019002004831号

川公网安备: 51019002004831号