棒哥设计QQ 29467473

哈 尔 滨 理 工 大 学

课 程 设 计

题 目:制定CA6140车床后托架的加工工艺、

设计钻mm 、mm、mm孔

的钻床夹具

班 级: 机械03-1班

学 号: 08号

姓 名: 余先峰

指导教师: 敖晓春

2006年9月24日

哈尔滨理工大学

机械制造工艺及夹具课程设计任务书

设计题目:制定CA6140车床后托架的加工工艺,设计钻、、孔的钻床夹具

设计要求: 中批量生产 动夹紧 通用工艺装备

设计时间2006.9.11-2006.9.29

设计内容: 1、熟零件图

2、绘制零件图

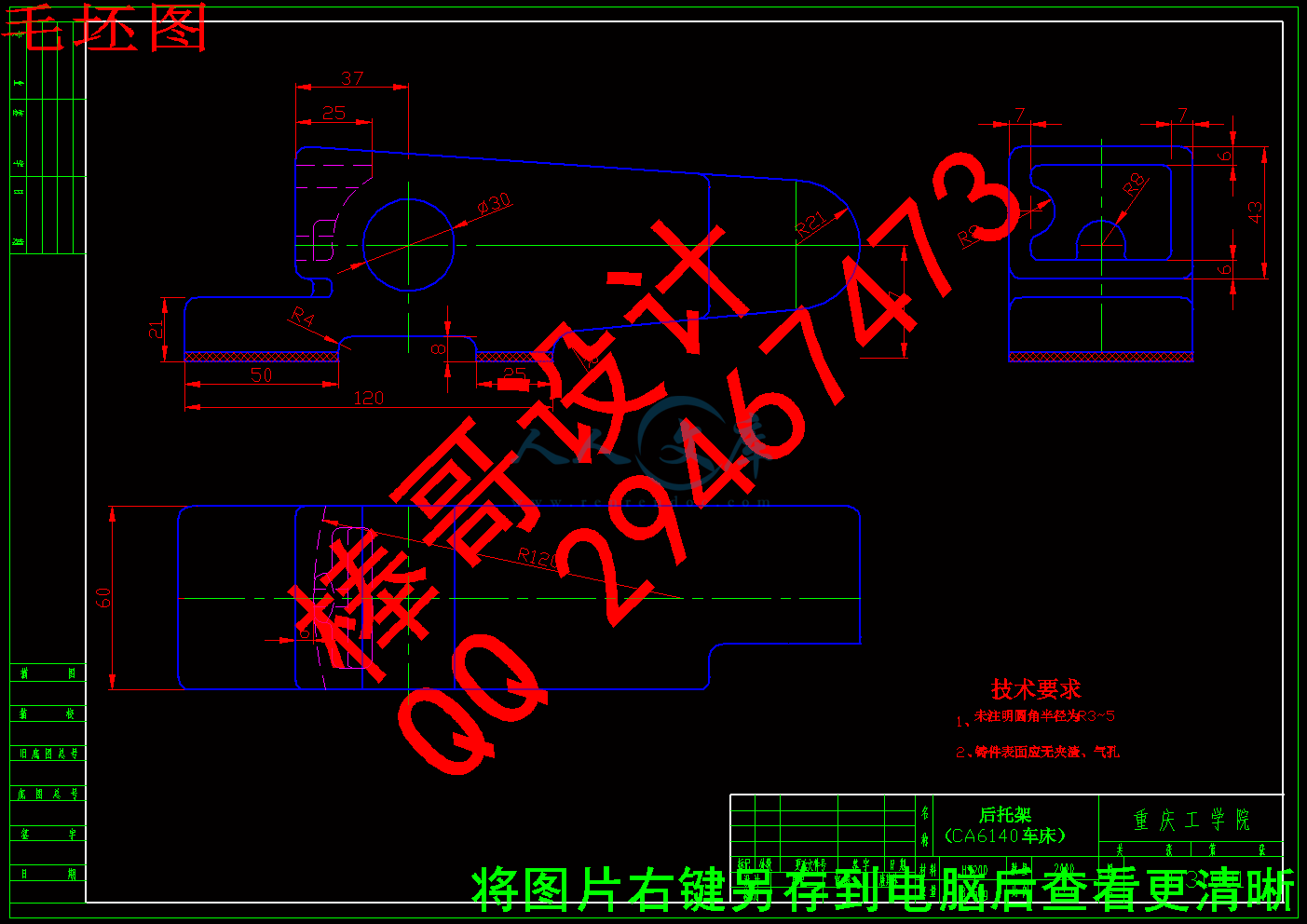

3、绘制毛坯图

4、编写工艺过程卡片和工序卡片

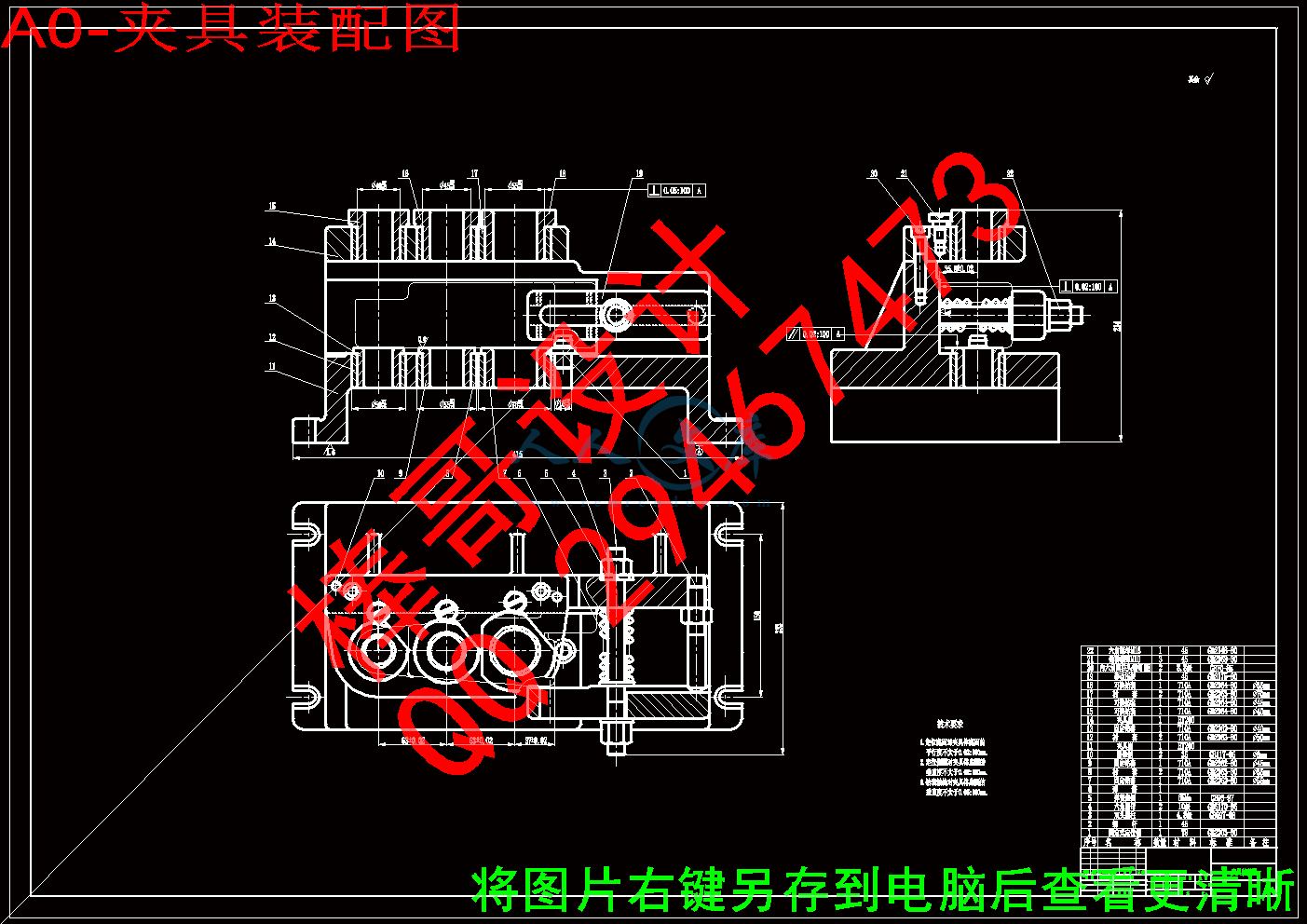

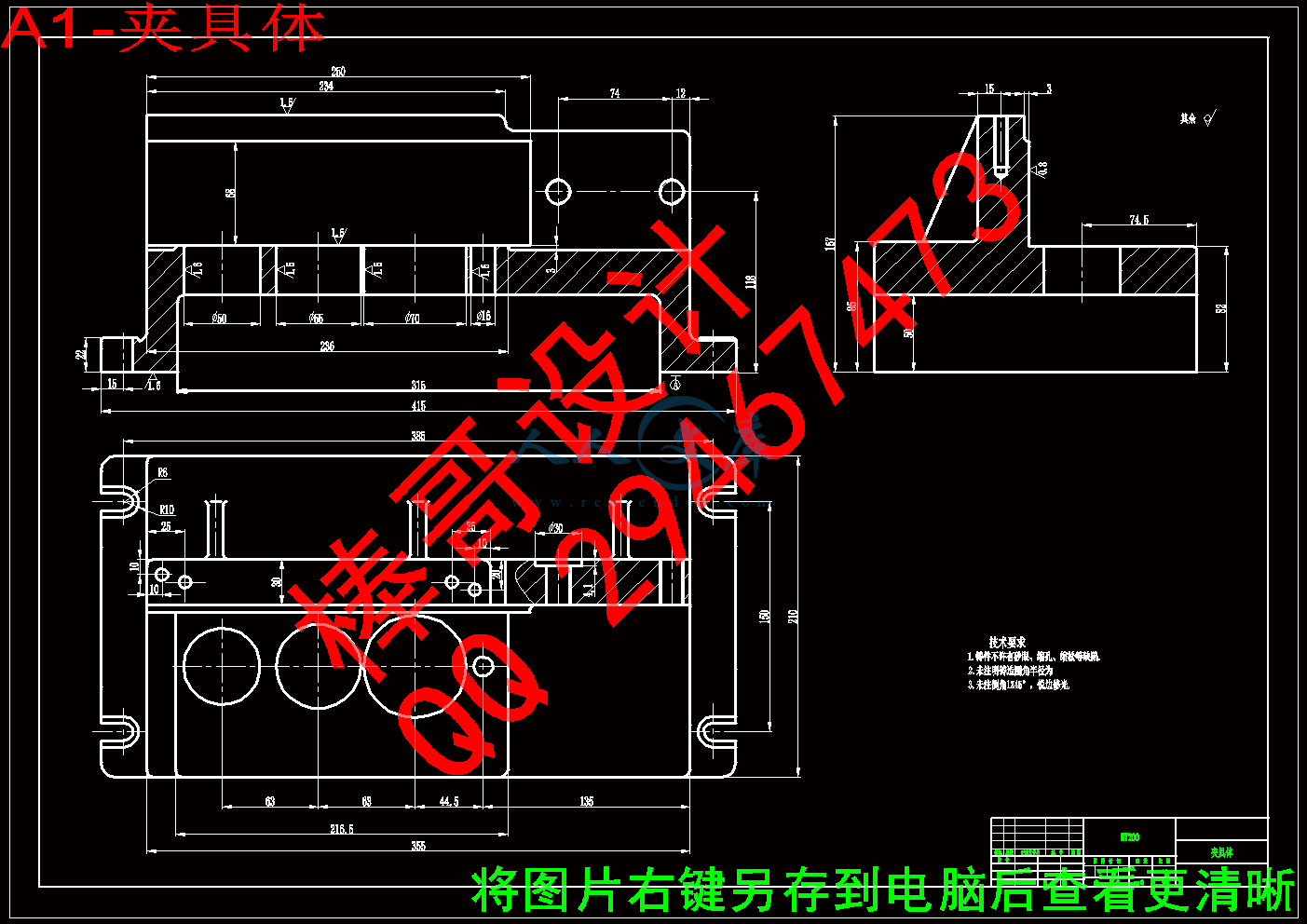

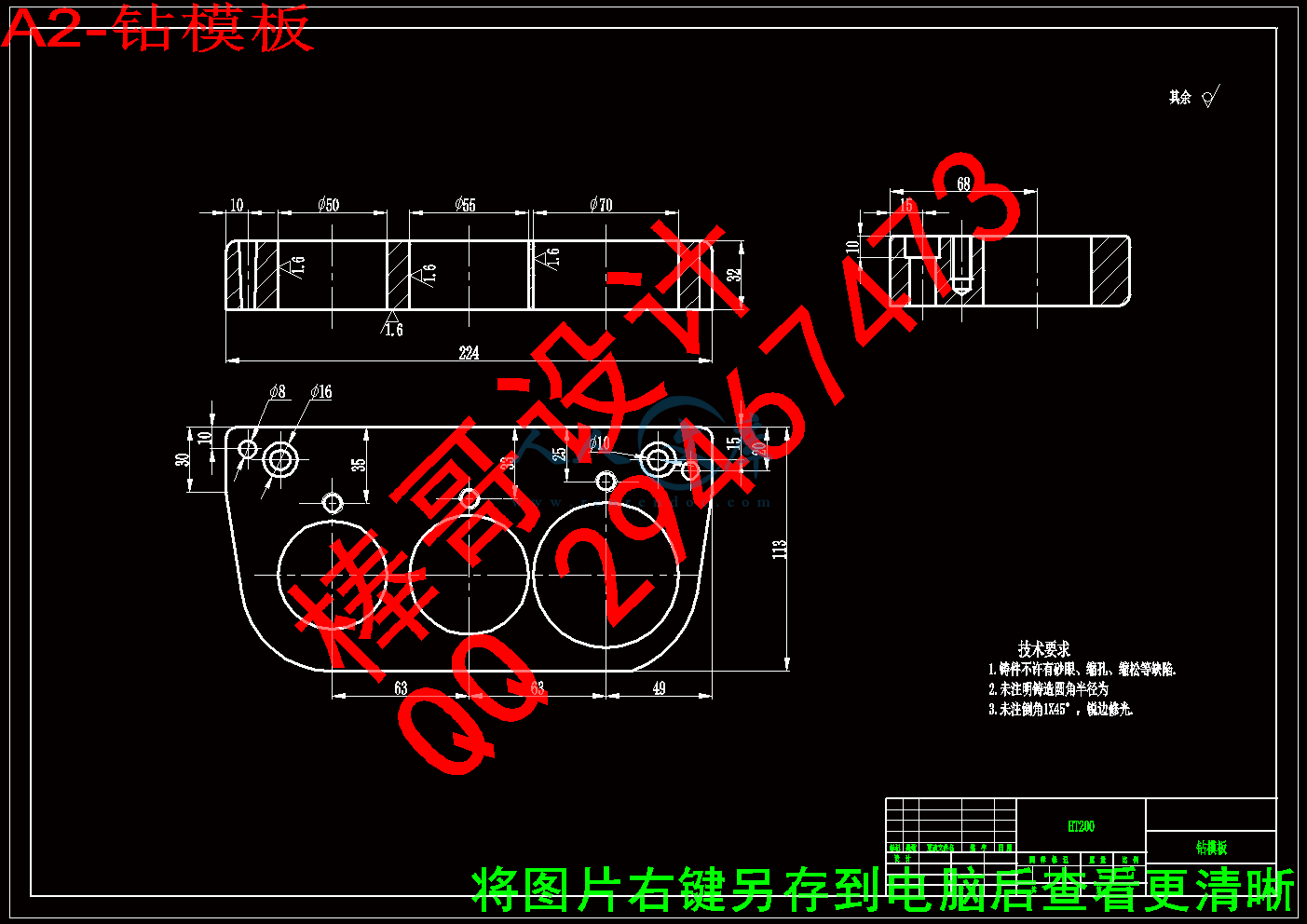

5、绘制夹具总装图

6、说明书一份

班 级:机械03-1班

学 生: 余先峰

指导教师: 敖晓春

2006年9月11日

目录

任务书2

第1章 CA6140车床后托架的零件分析4

1.1 后托架的作用和结构4

1.2 后托架的工艺分析5

第2章 后托架的工艺规程设计6

2.1 确定毛坯的制造形式6

2.2 基面的选择6

2.3 制定工艺路线6

2.3.1 工艺路线方案6

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定7

2.5 确定切削用量及基本工时7

第3章 后托架的夹具设计22

3.1 夹具设计过程中的问题22

3.2 夹具设计22

3.2.1 定位基准的选择22

3.2.2 定位元件的选择22

3.2.3 定位误差计算22

3.2.4 夹紧力的计算23

3.2.5 夹紧元件强度校核25

3.2 夹具说明25

论结25

致谢26

参考文献26

第1章 后托架的零件分析

1.1 后托架的作用和结构

本零件为CA6140车床后托架,用于机床和光杠,丝杠的连接。

零件具体结构见附件“后托架零件图”。

图2-1 零件大体结构

1.2 后托架的工艺分析

零件有两个主要的加工表面,分别零件底面和一个侧面,这两个主要的加工表面之间有一定的位置要求,现分析如下:

1. 零件底面:

这一加工表面主要是平面的铣削,它为后来的加工定位。

2. 侧面:

这一加工表面主要是40mm、30.2mm、25.5mm孔的加工,主要的加工表面为40mm、30.2mm、25.5mm的孔,它为后来的加工定位。

这两个加工表面之间有着一定的位置要求,主要是:

零件底面与40mm、30.2mm、25.5mm的孔中心线连线的平行度公差为100:0.07、距离偏差为±0.07mm。

由以上分析可知,对这两个加工表面而言可以先粗加工零件底面,然后以次为基准加工侧面的40mm、30.2mm、25.5mm孔,在由加工完的40mm、30.2mm、25.5mm孔作为基准精加工底面并且保证它们之间的位置精度要求。在进行其他精度要求低的加工。

第2章 后托架的工艺规程设计

2.1 确定毛坯的制造形式

零件的材料为HT200,由于零件形状规范,可以直接通过砂型铸造而成。中批量生产。

毛坯图见附件“后托架毛坯图”。

2.2 基面的选择

基面的选择是工艺规程设计中的重要工作之一。基面选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

粗加工时,加工精度与表面粗糙度要求不高,毛坯余量较大,因此,选择粗加工切削用量时,要尽量保证较高的单位时间金属切除量(金属切除率)和必要的刀具耐用三要素(切削速度V、进给量F和切削深度αp)中,提高任何一项,都能提高金属切削率。但是对刀具耐用度影响最大的是切削速度,其次是进给量,切削深度影响最小。所以,粗加工切削用量的选择原则是:首先考虑选择一个尽可能大的切削深度αp,其次选择一个较大的进给量F,最后确定一个合适的切削速度V。

精加工时加工精度和表面质量要求比较高,加工余量要求小而均匀。因此,选取精加工切削用量时应着重考虑,如何保证加工质量,并在此前提下尽量提高生产率。所以,在精加工时,应选用较小的切削深度αp和进给量F,并在保证合理刀具耐用度的前提下,选取尽可能高的切削速度V,以保证加工质量和表面质量。

2.3 制定工艺路线

2.3.1 工艺路线方案

订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为中批量生产的条件下,可以考虑尽量采用专用夹具,并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。

初步制定工艺路线如下:

工序Ⅰ 铸造

工序Ⅱ 时效处理

工序Ⅲ 粗铣底面

工序Ⅳ 钻、扩、铰40mm、30.2mm、25.5mm孔

工序Ⅴ 检验

工序Ⅵ 精铣底面

工序Ⅶ 锪平R22mm平面

工序Ⅷ 钻20mm、13mm孔

工序Ⅸ 钻10mm锥孔

工序Ⅹ 钻、铰2-20mm、2-13mm孔

工序Ⅺ 钻、铰13mm孔、2-10mm锥孔

工序Ⅻ 钻6mm孔

工序ⅩⅢ 钻M6mm底孔并倒角

工序ⅩⅣ 攻螺纹M6mm

工序ⅩⅤ 最终检验

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定

后托架零件材料为HT200。硬度HB190~210,中批量生产,采用铸造毛坯。

根据上述原始资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:(下面所用计算尺寸、公式及表见参考文献“机械制造工艺设计实用手册”)

1.铣底面

(1)粗铣底面余量

考虑粗糙度和缺陷层深度确定粗铣底面余量为2.5mm

(2)精铣底面余量

精铣底面余量为0.8mm

2.孔

孔的余量在计算基本工时时查手册确定

2.5 确定切削用量及基本工时

工序Ⅲ 粗铣底面

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:粗铣底面

刀具:端面铣刀

机床:X5032A立式铣床

2. 计算切削用量及加工工时

由参考文献[1]表15-53

f=0.2-0.4mm/z 取f=0.3 mm/z

由参考文献[1]表15-55

v=0.25-0.35m/s 取v=0.3m/s

n===1.19r/s=71.7r/min

按机床参数和文献[3]表2-12选取n=71 r/min=1.18r/s

实际切削速度v===0.297m/s

切削深度a=2.5mm(按加工余量分配)

切削工时:

L=120mm L为加工长度

l1=80mm(刀具直径)

由文献[2]表20取铣削入切量和超切量y+△=18mm

t===77s=1.3min

工序Ⅳ 钻、扩、铰40mm、30.2mm、25.5mm孔

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻、扩、铰40mm、30.2mm、25.5mm孔

刀具:钻头、扩孔钻、铰刀

机床:Z3040X16摇臂钻床

2.计算切削用量及加工工时

(1)钻38mm

由参考文献[1]表15-33

取f=1.1 mm/r

L=60mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===2.93r/s=175.8r/min

按机床参数和文献[3]表2-12选取n=180 r/min=3r/s

实际切削速度v===0.358m/s

切削深度a=19mm

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=14mm

t===23s=0.37min

(2)扩孔至39.75mm

由参考文献[1]表15-41

取f=1.0mm/z v=0.43m/s n=3.4 r/s

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=15mm

t===22s=0.37min

(3)铰40mm孔

由参考文献[2]表31

取f=2.5 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.29m/s

n===2.31r/s=138.5r/min

按机床参数和文献[3]表2-12选取n=140 r/min=2.33r/s

实际切削速度v===0.293m/s

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=15mm

t===13s=0.22min

(4)钻28mm

由参考文献[1]表15-33

取f=1.0 mm/r

L=60mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===3.98r/s=238.9r/min

按机床参数和文献[3]表2-12选取n=236 r/min=3.93r/s

实际切削速度v===0.346m/s

切削深度a=14mm

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=11mm

t===18s=0.3min

(5)扩孔至29.9mm

由参考文献[1]表15-41

取f=0.8mm/z v=0.46m/s n=4.9 r/s

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=12mm

t===18s=0.31min

(6)铰30.2mm孔

由参考文献[2]表31

取f=2.5 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.265m/s

n===2.79r/s=167.7r/min

按机床参数和文献[3]表2-12选取n=170 r/min=2.83r/s

实际切削速度v===0.269m/s

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=12mm

t===10s=0.17min

(7)钻23mm

由参考文献[1]表15-33

取f=0.75 mm/r

L=60mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===4.85r/s=290.8r/min

按机床参数和文献[3]表2-12选取n=300 r/min=5r/s

实际切削速度v===0.359m/s

切削深度a=11.5mm

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=9mm

t===18.4s=0.31min

(8)扩孔至25.2mm

由参考文献[1]表15-41

取f=0.8mm/z v=0.44m/s n=5.6 r/s

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=10mm

t==16s=0.26min

(9)铰25.5mm孔

由参考文献[2]表31

取f=2.0 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.09m/s

n===1.124r/s=67.4r/min

按机床参数和文献[3]表2-12选取n=67 r/min=1.12r/s

实际切削速度v===0.09m/s

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=10mm

t===31.25s=0.52min

工序Ⅴ 检验

工序Ⅵ 精铣底面

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:精铣底面

刀具:端面铣刀

量具:卡板

机床:X5032A立式铣床

2.计算切削用量及加工工时

由参考文献[1]表15-54

f=0.23-0.5 mm/r取f=0.5 mm/r

由参考文献[1]表15-55

v=0.25-0.35m/s 取v=0.3m/s

n===1.19r/s=71.7r/min

按机床参数和文献[3]表2-12选取n=71 r/min=1.18r/s

实际切削速度v===0.297m/s

切削深度a=0.8mm(按加工余量分配)

切削工时:

L=120mm L为加工长度

l1=80mm(刀具直径)

由文献[2]表20取铣削入切量和超切量y+△=18mm

t===370s=6.16min

工序Ⅶ 锪平R22mm平面

工序Ⅷ 钻20mm、13mm孔

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻20mm、13mm孔

刀具:钻头

机床:ZA5025立式钻床

2.计算切削用量及加工工时

(1)钻孔20mm

由参考文献[1]表15-33

取f=0.72 mm/r

L=13mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===5.57r/s=334.4r/min

按机床参数和文献[3]表2-12选取n=335r/min=5.58r/s

实际切削速度v===0.35m/s

切削深度a=10mm

切削工时:

L=60mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=6mm

t===5s=0.08min

(2)钻13mm孔

由参考文献[1]表15-33

取f=0.6 mm/r

L=5mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===8.57r/s=514.5r/min

按机床参数和文献[3]表2-12选取n=500r/min=8.3r/s

实际切削速度v===0.34m/s

切削深度a=6.5mm

切削工时:

L=5mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=6mm

t===2.2s=0.04min

工序Ⅸ 钻10mm锥孔

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻10mm锥孔

刀具:钻头

机床:ZA5025立式钻床

2.计算切削用量及加工工时

由参考文献[1]表15-33

取f=0.5 mm/r

L=18mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===11.12r/s=668.8r/min

按机床参数和文献[3]表2-12选取n=670r/min=11.17r/s

实际切削速度v===0.35m/s

切削深度a=5mm

切削工时:

L=18mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=5mm

t===4s=0.07min

工序Ⅹ 钻、铰2-20mm、2-13mm孔

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻、铰2-20mm、2-13mm孔

刀具:钻头

机床:ZA5025立式钻床

2.计算切削用量及加工工时

(1)钻19mm孔

由参考文献[1]表15-33

取f=0.72 mm/r

L=12mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===5.87r/s=352r/min

按机床参数和文献[3]表2-12选取n=355r/min=5.92r/s

实际切削速度v===0.353m/s

切削深度a=9.5mm

切削工时:

L=12mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=8mm

t===5s=0.08min

(2)钻12mm孔

由参考文献[1]表15-33

取f=0.6 mm/r

L=65-12=53mm<5dw取K=0.9

则f=0.6×0.9=0.54 mm/r

由参考文献[1]表15-37

取v=0.35m/s

n===9.3r/s=557.3r/min

按机床参数和文献[3]表2-12选取n=560r/min=9.33r/s

实际切削速度v===0.352m/s

切削深度a=6mm

切削工时:

L=53mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=6mm

t===12s=0.2min

(3)铰孔至20mm

由参考文献[2]表31

f=1.0-2.0 mm/r取f=1.5 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.09m/s

n===1.4r/s=86r/min

按机床参数和文献[3]表2-12选取n=85 r/min=1.42r/s

实际切削速度v===0.089m/s

切削工时:

L=12mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=8mm

t===10s=0.17min

(4)铰孔至13mm

由参考文献[2]表31

f=1.0-2.0 mm/r取f=1.2 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.09m/s

n===2.2r/s=132r/min

按机床参数和文献[3]表2-12选取n=132 r/min=2.2r/s

实际切削速度v===0.09m/s

切削工时:

L=53mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=6mm

t===22s=0.37min

工序Ⅺ 钻、铰13mm孔、2-10mm锥孔

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻、铰13mm孔、2-10mm锥孔

刀具:钻头

机床:ZA5025立式钻床

2.计算切削用量及加工工时

(1)钻12mm孔

由参考文献[1]表15-33

取f=0.6 mm/r

L=65-20=45mm<5dw取K=0.9

则f=0.6×0.9=0.54 mm/r

由参考文献[1]表15-37

取v=0.35m/s

n===9.3r/s=557.3r/min

按机床参数和文献[3]表2-12选取n=560r/min=9.33r/s

实际切削速度v===0.352m/s

切削深度a=6mm

切削工时:

L=45mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=6mm

t===10s=0.17min

(2)钻9mm孔

由参考文献[1]表15-33

取f=0.5mm/r

L=20mm<3dw取K=1

由参考文献[1]表15-37

取v=0.35m/s

n===12.4r/s=743r/min

按机床参数和文献[3]表2-12选取n=750r/min=12.5r/s

实际切削速度v===0.353m/s

切削深度a=4.5mm

切削工时:

L=20mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=5mm

t===4s=0.07min

(3)铰孔至13mm

由参考文献[2]表31

f=1.0-2.3 mm/r取f=1.2 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.09m/s

n===2.2r/s=132r/min

按机床参数和文献[3]表2-12选取n=132 r/min=2.2r/s

实际切削速度v===0.09m/s

切削工时:

L=45mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=6mm

t===19s=0.32min

(4)铰孔至10mm

由参考文献[2]表31

f=0.65-1.3 mm/r取f=1.0 mm/r

由参考文献[2]表33

取cv=15.6 zv=0.2 xv=0.1 yv=0.5 m=0.3

由参考文献[1]表15-36取Kv=0.9

由参考文献[2]表32

取后刀面最大磨损限度为0.8mm

刀具耐用度T=7200s

v===0.1m/s

n===3.18r/s=191r/min

按机床参数和文献[3]表2-12选取n=190 r/min=3.17r/s

实际切削速度v===0.1m/s

切削工时:

L=20mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=5mm

t===8s=0.13min

工序Ⅻ 钻6mm孔

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻6mm孔

刀具:钻头

机床:ZA5025立式钻床

2.计算切削用量及加工工时

由参考文献[1]表15-33

取f=0.35 mm/r

L=79mm>10dw取K=0.7

则f=0.35×0.7=0.25 mm/r

由参考文献[1]表15-37

取v=0.35m/s

n===18.6r/s=1114.6r/min

按机床参数和文献[3]表2-12选取n=1120r/min=18.7r/s

实际切削速度v===0.352m/s

切削深度a=3mm

切削工时:

L=79mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=3mm

t===18s=0.29min

工序ⅩⅢ 钻M6mm底孔并倒角

1.加工条件:

工件材料:HT200,=200MPa、铸造

加工要求:钻4.9mm孔

刀具:钻头

机床:ZA5025立式钻床

2.计算切削用量及加工工时

由参考文献[1]表15-33

取f=0.2 mm/r

L=20mm<5dw取K=0.9

则f=0.2×0.9=0.18 mm/r

由参考文献[1]表15-37

取v=0.35m/s

n===22.7r/s=1365r/min

按机床参数和文献[3]表2-12选取n=1400r/min=23.3r/s

实际切削速度v===0.36m/s

切削深度a=2.45mm

切削工时:

L=20mm L为加工长度

由文献[2]表22取钻削入切量和超切量y+△=2.5mm

t===5s=0.09min

工序ⅩⅣ 攻螺纹M6mm

工序ⅩⅤ 最终检验

第3章 夹具设计

3.1 夹具设计过程中的问题

为提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。夹具用于Z3040X16摇臂钻床,刀具为直柄麻花钻头、扩孔钻、铰刀,加工侧面的3个孔。加工时需要保证它们的位置精度。

3.2 夹具设计

3.2.1 定位基准的选择

此时,可以用粗铣过的底面定位,这样就可以保证它们之间的位置精度。

3.2.2 定位元件的选择

本夹具定位方案为工件以底面及两侧面分别靠在夹具支架的定位平面和定位销及底面的3个固定钻套定位,用螺钉及压板将工件夹紧。

3.2.3 定位误差计算

确定基准定位误差

由参考文献[7]表1-1-12

圆柱销直径D=12mm

由参考文献[7]

圆柱销直径偏差D=mm

=0.032-0.020=0.012 mm

=0.02 mm

mm

定位误差

:为定位销与工件间最小间隙 =0.014mm

定位误差=0.024+0.014=0.038mm

3.2.4 夹紧力的计算

零件加工过程中所受的夹紧力较大,根据零件的形状,以及夹紧机构在夹具中安装,可确定夹紧力的位置。为了节约辅助时间,减轻工人的劳动强度,便于制造和安装,本夹具采用宽头压板,用螺母、螺杆、弹簧相互配合夹紧零件。

夹紧力的计算:

1.最大切削力:加工40mm孔时轴向力最大

由参考文献[2]表23

F=

其中: 取决于工件材料和切削条件的系数=42.7

=1

=0.8

当实际的加工条件与求得的经验公式的实验条件不相符时,各种因素对轴向力的修正系数

由参考文献[2]表22-1

其中:HB=200

nF =0.75

==1.04

所以:F=

2.最大转矩:加工40mm孔时转矩最大

由参考文献[2]表23

M=

其中: 取决于工件材料和切削条件的系数=0.021

=2

=0.8

当实际的加工条件与求得的经验公式的实验条件不相符时,各种因素对转矩的修正系数

由参考文献[2]表22-1

其中:HB=200

nF =0.75

==1.04

所以:F=

3.切削功率

由参考文献[2]表23

切削功率:

4.夹紧力计算

本夹具采用的是压板夹紧,对夹具夹紧力影响最大的是钻25.5mm孔是的转矩:

由参考文献[2]表23

M=

其中: 取决于工件材料和切削条件的系数=0.021

=2

=0.8

当实际的加工条件与求得的经验公式的实验条件不相符时,各种因素对转矩的修正系数

由参考文献[2]表22-1

其中:HB=200

nF =0.75

==1.04

所以:F=

夹紧力Q

其中:M为对夹具夹紧力影响最大的转矩

L 为夹紧力力臂

L=2×63+12+25÷2=150.5mm

所以

实际预紧力:

其中:K为安全系数

:一般安全系数,考虑到增加夹紧的可靠性和因工件材料性质及余量不均匀等引起的切削力的变化。 一般取

:加工性质系数,粗加工取。精加工取

:刀具钝化系数,考虑刀具磨损钝化后,切削力增加。一般取。这里取

:断续切削系数,断续切削时取。连续切削时,取

所以

所以

所以 夹紧力为: Q =1554N

3.2.5 夹紧元件强度校核

受力分析:当压紧工件时,螺栓除受夹紧力Q作用产生拉应力外,还受转矩T的扭转而产生扭转剪应力的作用。

拉伸应力:

扭转剪应力:

由第四强度理论,可知螺栓预紧状态下的计算应力:

元件材料为45钢,屈服强度为=450 ,取安全系数n=1.9

则许用挤压应力

夹具结构见附件“夹具装配图,夹具体零件图”。

3.3 夹具说明

本夹具是用来加工车床后托架的钻模。工件以底面及两侧面分别靠在夹具支架的定位平面和定位销及底面的3个固定钻套定位,用螺钉及压板将工件夹紧。为提高工件加工孔中心距精度,钻模设计有钻套。

结论

关于CA6140车床后托架的工艺规程设计及夹具设计,经过3个星期的努力,已经基本完成,现总结如下:

1.本次课程设计是对所学知识的一次综合运用,充分的运用了以前所学知识去分析和解决实际问题,进一步巩固和深化了基础知识,同时也是对《机械制造技术基础》学习的一个升华过程。

2.掌握了一般的设计思路和设计的切入点,对机械加工工艺规程和机床夹具设计有了一个全面的认识,培养了正确的设计思路和分析解决问题的能力,同时提升了运用知识和实际动手的能力。

3.进一步规范了制图要求,学会运用标准、规范、手册和查阅相关资料的本领。

4.我国机械行业还有很大的发展空间,需要我们不断努力。

由于本人水平有限,加之时间短,经验少。文中定有许多不妥甚至错误之处,请各位老师给予指正和教导,本人表示深深的谢意。

致谢

我首先感谢我的指导老师敖晓春老师,在整个课程设计期间,给予了我悉心的指导。敖老师严谨的治学态度和科学的思维方式使我受益匪浅,是我以后学习和工作中好的榜样。在此,再一次的感谢他。

在课程设计期间我学到了许多宝贵的知识和经验,借此机会,谨让我向所有曾经给予我支持和帮助的老师和同学们表示最诚挚的谢意。

千万不要删除行尾的分节符,此行不会被打印。“结论”以前的所有正文内容都要编写在此行之前。

参考文献

1 张耀宸编.机械加工工艺设计实用手册.航空工业出版社.1993年

2 艾兴、肖诗纲编.切削用量手册.机械工业出版社.

3 侯珍秀编.机械系统设计. 哈尔滨工业大学出版社.2003年3月

4 赵家齐编.机械制造工艺学课程设计指导书.机械工业出版社.1987年11月

5 孙玉芹、孟兆新编.机械精度设计基础.科学出版社,2003年8月

6 张世昌,李旦,高航主编.机械制造技术基础.高等教育出版社,2001年8月

7 东北重型机械学院、洛阳农业机械学院、长春汽车厂工人大学编.机床夹具设计手册.上海科学技术出版社.1979年7月

QQ 29467473

川公网安备: 51019002004831号

川公网安备: 51019002004831号