棒哥设计QQ 29467473

辽宁工程技术大学

机 械 制 造 技 术 基 础

课 程 设 计

题 目:车床拨叉机械加工工艺规程及工艺装备设计

班 级: 机械10-3

姓 名: 郭威望

指导教师: 孙远敬

完成日期: 2013-6-29

一、设计题目

车床拨叉机械加工工艺规程及工艺装备设计

二、原始资料

(1) 被加工零件的零件图 1张

(2) 生产类型:(中批或大批大量生产)

三、上交材料

1.绘制零件图 1张

2.毛坯图 1张

3.编制机械加工工艺过程综合卡片 1套

4.编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片) 1套

5.绘制夹具装配图(A0或A1) 1张

6.绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。 1张

7.编写课程设计说明书(约5000-8000字)。 1份

四、进度安排

本课程设计要求在3周内完成。

1.第l~2天查资料,熟悉题目阶段。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具总装图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩

五、指导教师评语

综合评定成绩:

指导教师

日 期

摘 要

机械制造技术基础课程设计是在完成生产实习的基础上,并且学完了机械制造技术和大部分专业课之后进行的又一个实践性教学环节。也是我们在进行毕业设计之前对所学各课程的一次深入的综合性的复习。

这次设计的是拨叉,包括零件图、毛坯图、装配图各一张,机械加工工艺过程卡片和与工序卡片各一张。首先我们要熟悉零件和了解其作用,它主要用来改变其在齿轮轴上的位置进而改变速度。然后,根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。最后拟定支架的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。

通过这次的课程设计,我要学会将所学的理论知识和生产实际结合在一起的能力,锻炼自己分析零件,设计加工工艺,设计夹具的能力,为自己将来的工作打下良好的基础。

由于本人设计水平所限和时间比较仓促,错误和欠妥之处恳请老师批评指正。

Abstract

Fundamentals of mechanical manufacturing technology course design is done in the production practice foundation, and finished machinery manufacturing technology and the most professional course after another practical teaching link. We are also in the graduation design before the various courses of study by an in-depth comprehensive review.

This design is the oil pump drive shaft support, including the part drawing, assembly drawing blank map, each one, machining process card and process card each one. First of all we should be familiar with and understanding of its role, which is mainly used for bearing transmission .Then, according to parts of nature and map parts of the surface roughness to determine the dimensions of the blank and the machining allowance. The final formulation of stent technology roadmap, the formulation of the workpiece clamping scheme, draw the jig assembly drawing.

Through the curriculum design, I want to learn to learn the theoretical knowledge and practical combination of ability, exercise their own analysis of parts, design process, design the fixture's ability, for the future work to lay a good foundation.

As I design constraints and the time is hasty, errors and defects to teacher criticism.

目录

1.零件工艺性分析2

1.1零件的作用2

1.1.1零件的工艺分析2

2. 机械加工工艺规程制订4

2.1确定毛坯制造形成4

2.2基面的选择4

2.3制定工艺路线5

2.4机械加工余量、工序尺寸及毛皮尺寸的确定6

2.5确立切削用量及基本工时7

2.5.1 拨叉脚端面A铣削用量及基本时间的确定11

3.夹具设计14

3.1夹具的分析14

3.2铣槽专用夹具设计15

3.2.1 定位基准的选择15

3.2.2 切削力及夹紧力的计算16

3.3 定位误差分析17

3.4 夹具设计及操作的简要说明18

3.5夹具体上排屑措施的确定19

4.方案的综合评价与结论...................................................20

5.体会与展望.....................................................................21

6.参 考 文 献22

1.零件工艺性分析

1.1零件的作用

题目给的是拨叉CA6140,拨叉是一种辅助零件,位于车床变速机构中,通过拨叉控制滑套与旋转齿轮的接合,起换挡作用。滑套上面有凸块,滑套的凸块插入齿轮的凹位,把滑套与齿轮固连在一起,使齿轮带动滑套,滑套带动输出轴,将动力从输入轴传送至输出轴。摆动拨叉可以控制滑套与不同齿轮的结合与分离,达到换档的目的。宽度为30+0.0120mm的面的尺寸精度要求很高,在拨叉工作工程中,和如果拨叉和槽的配合尺寸精度不高或者它们之间的空隙很大时。滑移齿轮就达不到很高的定位精度,这样滑移齿轮就不能很好的与其他齿轮进行正确有效的啮合。从而影响整个传动系统的工作。所以拨叉宽度为30+0.0120mm的面和槽之间要达到很高的配合精度。

1.1.1零件的工艺分析

一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。拨叉是一个很重要的零件,因为其零件尺寸比较小,结构形状较复杂,其加工内花键的精度要求较高,此外还有上端面要求加工,所以对精度要求也很高。其底槽侧面与花键孔中心轴有垂直度公差要求,上端面与花键孔轴线有平行度要求。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它们的加工是非常关键和重要的。

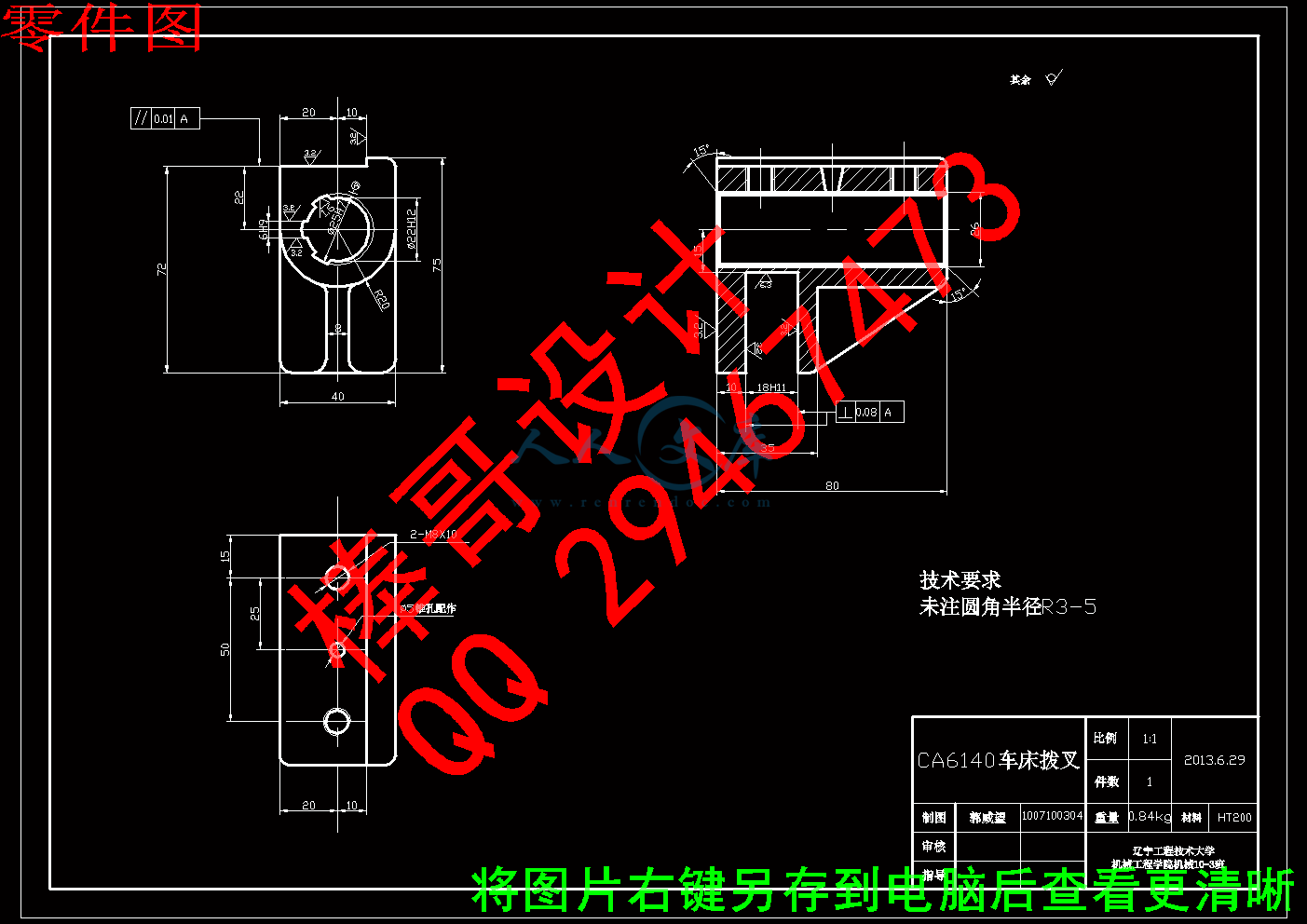

拨叉零件图如下图1.1

图1.1 拨叉零件图

大致的加工顺序和过程:铣侧面;拉内花键孔;铣上端面;铣18H11底槽;钻、铰2-M8通孔,并攻丝。

(1) 侧面的加工主要是为了后续工序中能有更好的定位面,确保后续加工所要求的精度,粗糙度在6.3即可。

(2) 以为主要加工面,拉内花键槽,槽数为6个,其粗糙度要求是底边,侧边,内孔粗糙度。

(3)加工是铣上端面,表面粗糙度要求为。

(4)铣18H11底槽,该槽的表面粗糙度要求是两槽边,槽底的表面粗糙度要求是。

(5) 钻并攻丝2-M8,保证两螺纹孔中心距为25mm。

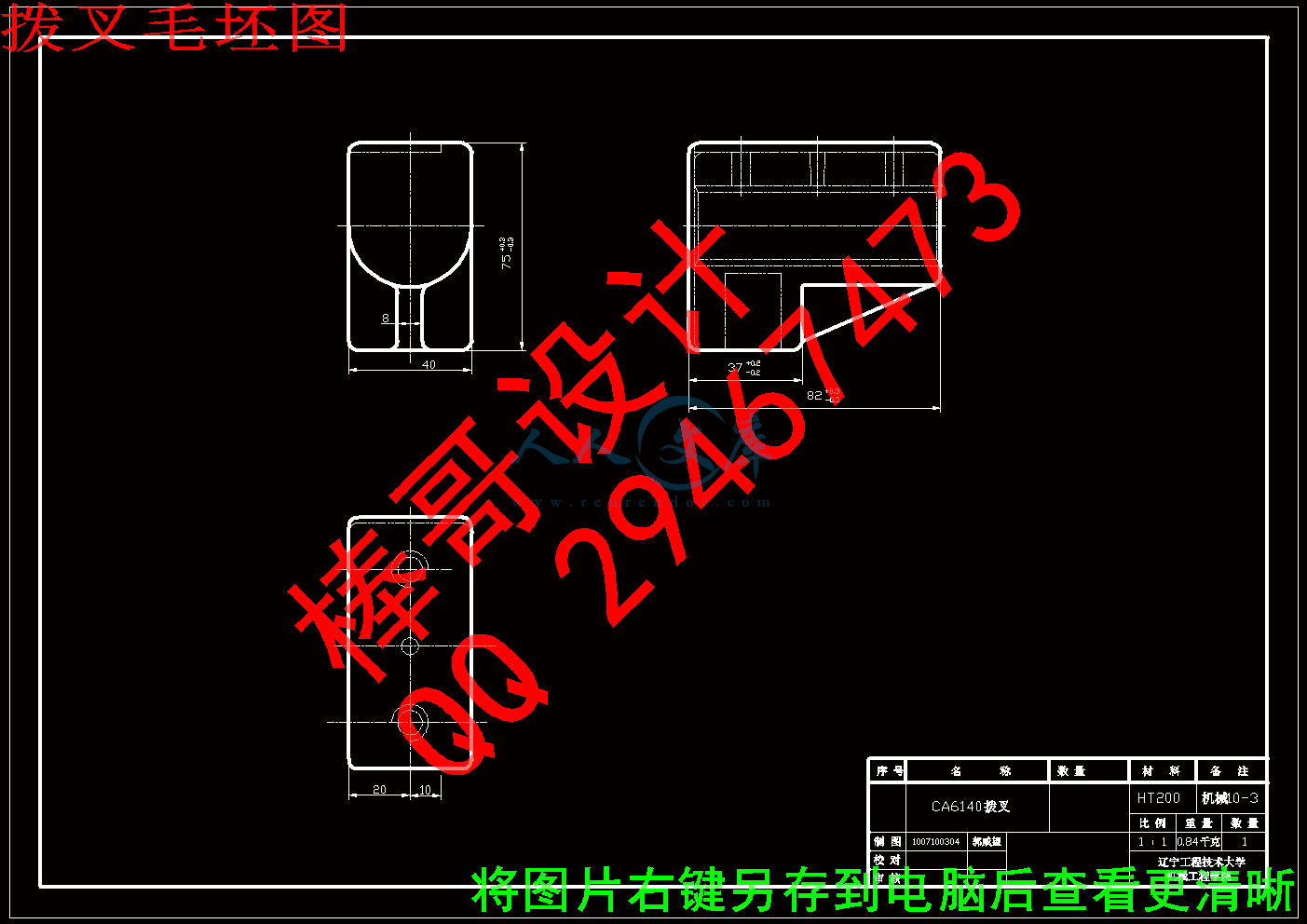

1.1.2毛坯的选择

本次课程设计的拨叉材料为HT200,根据材料成型工艺可知用金属型铸造。该零件能够承受较大载荷和冲击载荷,并且拨叉不经常受交变载荷作用,受力也不是太大,所以能够满足使用要求。因其年产量为5000件,查《机械加工工艺手册》表2-1-3,生产类型为中批量生产。

因为零件形状简单故毛坯形状需与零件的形状尽量接近,又因内孔很小,不可以铸出,18H11的底槽也不能铸出

2. 机械加工工艺规程制订

2.1确定毛坯制造形成

零件的材料是HT200,工作环境良好,不会承受较大的冲击载荷,由于年生产量为2000件,已经达到了中批量生产,并且材料可铸。因此从提高生产率,保证经济性的角度讲,应该采用铸造成型中的“金属模机械砂型”铸造的方法制造毛坯。

2.2基面的选择

基面选择是工艺规程设计中的重要工作之一,合理正确的选择基面,可以使加工质量得到保证,生产率得以提高,否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

(1)粗基准的选择。

该零件属于一般轴类零件,以外圆为粗基准就已经合理了(夹持长四点定位),为保证A面与花键孔轴线垂直,以便于保证以该两面为定位精基准时其它表面的尺寸精度加工要求,可以把A面与花键底孔放在一个工序中加工,因而该工序总共要消除X,Y,Z,X,Y五个自由度(建立空间坐标系为:以花键孔轴线方向为Z轴,垂直花键孔轴线,平行槽、花键、肋板对称线并且从槽18+0.110mm指向80+0.030mm的方向为X轴,同时垂直于X轴、Z轴的方向为Y轴,取坐标原点为花键孔轴线与A面的交点为原点),用挡板、支撑板、支承板消除X,Y,X,Y 四个自由度,再用一个浮动支承顶住B面,消除Z 自由度,达到定位要求。

(2)精基准的选择。精基准的选择有利于保证加工精度,并使工件装夹方便。在选择时,主要应该考虑基准重合、基准统一等问题。当设计基准与工序基准不重合时,应该进行尺寸换算。精基准选择为花键孔和72×40的端面,在加工中采用专用夹具夹持。

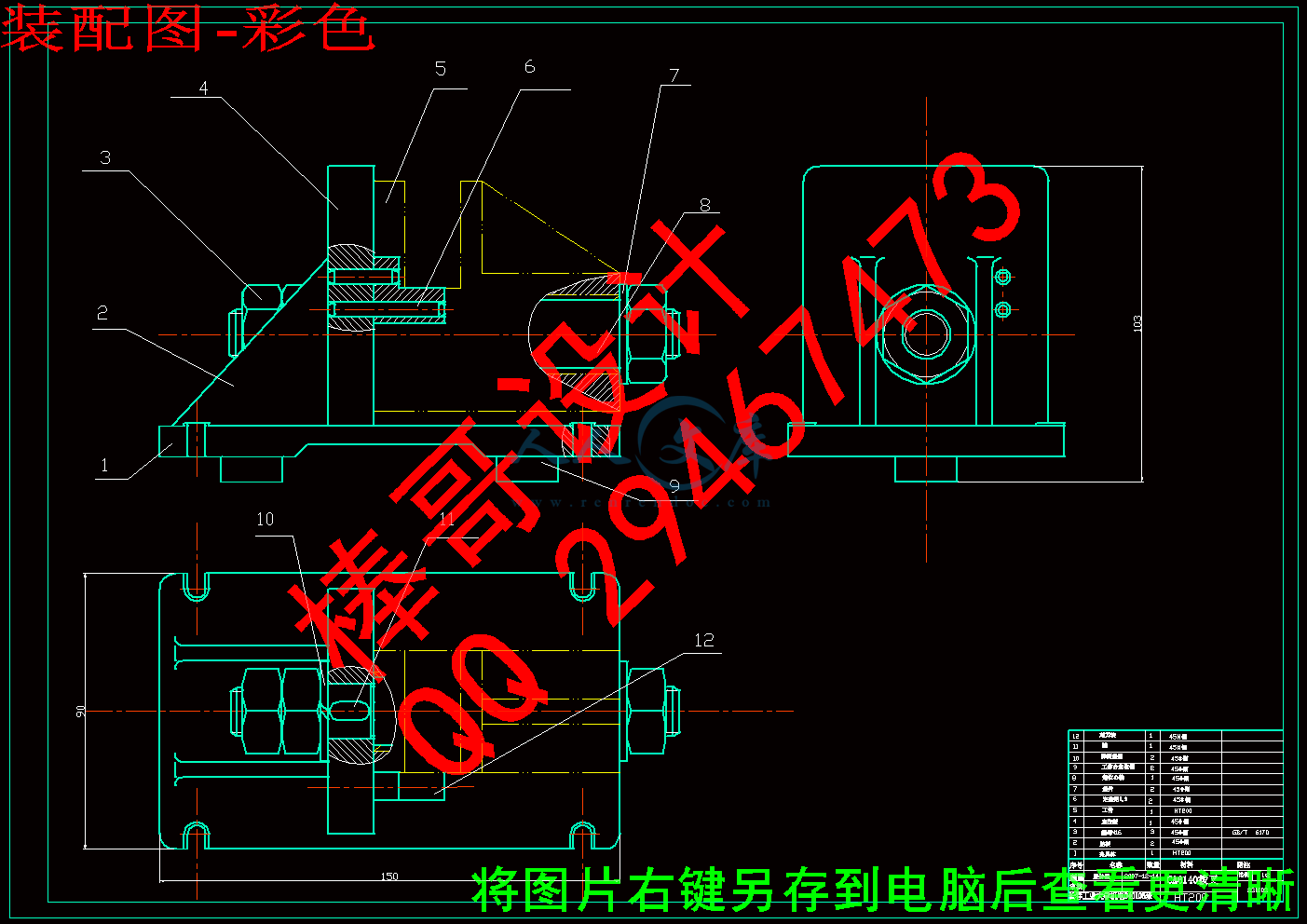

2.3制定工艺路线

?制订工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已经确定为中批量生产的条件下,可以考虑采用万能性机床配以专用夹具,并尽量是工序集中来提高生产效率。除此之外,还应当考虑经济效果,以使生产成本尽量下降。工艺路线如下:

工序名称设备工艺装备

粗铣左端面立式铣床X51端面铣刀、游标卡尺

钻孔φ20mm 、扩孔至φ22+00.021mm Ra=3.2m立式钻床Z535麻花钻、扩孔钻、铰刀、卡尺、塞规

拉花键卧式拉床L6110A拉刀、卡规

精铣左端面至80mm Ra=3.2m立式铣床X51端面铣刀、游标卡尺

粗铣沟槽 、精铣沟槽 18+00.11×35 槽底Ra=6.3m 槽内侧Ra=3.2m立式铣床X51三面刃铣刀、卡规、深度游标卡尺

粗铣上平面 、精铣上平面 Ra=3.2m立式铣床X51端面铣刀、游标卡尺

钻孔2×φ7立式钻床Z525麻花钻、内径千分尺

攻螺纹2×M8mm立式钻床Z525丝锥

钻、铰φ5锥销孔立式钻床Z525麻花钻、锥度铰刀、塞规、卡尺

去毛刺钳工台平锉

清洗清洗机清洗机

终检塞规、百分表、卡尺等

表2-1 车床拨叉加工工艺路线顺序

2.4机械加工余量、工序尺寸及毛坯尺寸的确定

“拨叉”零件的材料为HT200,净重量为0.84千克,生产类型为中批量生产,可以采用“金属模机械砂型”铸造的方法进行毛坯的制造。

根据上述原始资料及加工工艺,分别确定各个加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:

考虑到零件的很多表面没有粗糙度要求,不需要加工。从铸造出来即可符合使用要求,因此,只采取75×40mm的表面留有2.5×75×40mm的加工余量。毛坯的尺寸公差为IT8,可以从《机械制造设计工艺简明手册》得到IT8=1.6mm。相应计算如下:

最大极限尺寸=80+2.5+IT8/2=83.3mm

最小极限尺寸=80+2.5-IT8/2=81.7mm

75×40mm的端面的精加工余量为1mm,粗加工余量2.5-1=1.5mm。

2.5确立切削用量及基本工时

在工艺文件中还要确定每一工步的切削用量。

(1)切削用量指:背吃刀量(即切削深度)、进给量f及切削速度V 。

(2)确定方法是:确定切削深度——>确定进给量——>确定切削速度

(3)具体要求是:

①由工序或工步余量确定切削深度:精、半精加工全部余量在一次走刀中去除;在中等功率机床上一次走刀可达8~10mm。

②按本工序或工步加工表面粗糙度确定进给量:对粗加工工序或工步按加工表面粗糙度初选进给量后还要校验机床进给机构强度。

③可用查表法或计算法得出切削速度(查表),用公式 换算出查表或计算法所得的转速n查,根据(查表)在选择机床实有的主轴转速表中选取接近的主轴转速n机作为实际的转速,再用 换算出实际的切削速度机填入工艺文件中。对粗加工,选取实际切削速度机、实际进给量f机和背吃刀量之后,还要校验机床功率是否足够等,才能作为最后的切削用量填入工艺文件中。

工序1:铣75×40mm的端面至符合要求。

工步1:粗铣

(1)背吃刀量为=2.5-1.0=1.5mm。

进给量的确定:机床的功率5~10Kw,工件夹具系统的刚度为中等条件,按《切削用量简明手册》中表3.3选取该工序的每齿进给量为=0.2mm/z。

(2)铣削速度:参考《机械制造技术基础课程设计指导教程》得,选用镶齿铣刀,其中在d/z=80/10的条件下选取。铣削速度为v=40m/min。有公式n=1000r/πd可以得到:n=1000×40/π×80=159.15r/min

(3)由于手册中的X51型立式铣床的主轴转速为n=160r/min,所以,实际的铣削速度为:V=nπd/1000=160×3.14×80/1000=40.19m/min

(4)基本时间t: 根据面铣刀平面(对称铣削、主偏角=90°)的基本时间计算公式:t=()/。其中,=75mm,=1~3mm,

取=2mm,=40mm。则有:

=0.5(d- )+(1~ 3)=0.5(80-)+2=7.36mm。

=×n=×z×n=0.2×10×160=320mm/min

t=()/=(75+7.36+2)/320=0.264min≈15.82s

工步2:精铣

(1)背吃刀量的确定:=1mm .

(2)进给量的确定:由《切削用量简明手册》中表3.3,按表面粗糙度为=3.2μm的条件选取,该工序的每转进给量f=0.8mm/r。

(3)铣削速度的计算:根据其他有关资料确定,按镶齿铣刀,d/z=80/10,=0.08mm/z?的条件选取,铣削速度v为: v=57.6mm/min。由公式:n=1000r/πd可以求得铣刀转速n=229.3r/min 。参照《机械制造技术基础课程设计指导教程》中4-15的X51型立式铣床的主轴转速,选取转速为n=210r/min。再将此转速代入上面公式,可以求得:

v= nπd/1000=52.78mm/min。

(4)基本时间的确定:根据《机械制造技术基础课程设计指导教程》中表5-43中面铣刀铣平面(对称铣削、主偏角=90°)的基本时间公式t=()/,可以求得该工序的基本时间,其中=75mm,=1~3mm,取=2mm,=40mm,=7.36mm,得

=×n=0.8mm/r×210r/min=168mm/min

t=()/=(75+2+7.36)/168=0.502min≈30.13s

工序2:钻φ20mm的孔,扩孔至φ22mm。

工步1:钻φ20mm的孔。

(1)背吃刀量=20mm

(2)进给量的确定:选取该工步的每齿进给量f=0.3mm/r。

(3)切削用量的计算:因为该工件的材料为HT200,所以选取切削速度v=22m/min。由式n=1000v/πd可以求得:

n=1000×22/(π×20)=350.32r/min

(4)参照《机械制造技术基础课程设计指导教程》中表4-9所列的Z525 型立式钻床的主轴转速,选取n=392r/min,再将n代入n=1000v/πd中,得到:v=392×π×20/1000=24.6m/min

(5)基本时间t:

其中=80mm,==10×1.66+1=12.66mm,=1~4mm,取=2mm。所以基本时间t为:

工步2:扩φ20mm的孔至φ22mm。

(1)背吃刀量的确定:取=1mm。

(2)进给量的确定:由《切削用量简明手册》中表2.10的资料,选取该工件的每转的进给量f=1.1 mm/r 。

(3)切削速度的确定:根据相关资料,确定: v=0.4=0.1×22=8.8m/min

由公式n=1000v/πd。可以得到:n=1000×8.8/22π=127.4r/min

按机床选取n=140r/min,得切削速度v=

(4)基本时间t:

其中=80mm, ==1×1.66+1=3.66mm/min, =1~4mm, 取=2mm。所以基本时间t为:

工序3:粗铣沟槽,上平面

工步1:粗铣沟槽。

(1)背吃刀量的确定:双边背吃刀量为=16mm。

(2)进给量的确定:按《切削用量简明手册》中表3.14中资料选择刀具为“直柄立铣刀”,d/z=16/3;铣刀每齿进给量为=0.04mm/z。

(3)铣削速度=18mm/min。主轴转速为n=358r/min。

(4)基本时间t: 按《机械制造技术基础课程设计指导教程》中表5-43得: , 式中=0.5d+(1~2),=1~3mm,,

其中h为沟槽深度,为铣削轮廓的实际长度,为沟槽深度的背吃刀量。,取=2mm,i=34/17=2,

工步2: 铣上平面

(1)由工序1可知,精加工余量为1mm,背吃刀量为3-1=2

(2)进给量的确定:机床的功率按5~10Kw,按《切削用量简明手册》中表3.3选取该工序的每齿进给量为=0.2mm/z。

(3)铣削速度:参考《机械制造技术基础课程设计指导教程》得,选用镶齿铣刀,其中在d/z=80/10的条件下选取。铣削速度为v=40m/min。有公式n=1000r/πd可以得到: n=1000×40/π×80=159.15r/min

由于手册中的X51型立式铣床的主轴转速为n=160r/min,所以,实际的铣削速度为:V=nπd/1000=160×3.14×80/1000=40.19m/min

(5)基本时间t据面铣刀铣平面不对称铣削的计算时间计算公式:

按《机械制造技术基础课程设计指导教程》表5-45切入和切出行程速度,

=×n=×z×n=0.2×10×160=320mm/min

t=(80+29)/320=0.34min20.7s。

2.5.1 拨叉脚端面A铣削用量及基本时间的确定

(1)、加工条件

工件材料:HT200正火,δb=220MPa,190~220HBS

加工要求:粗铣拨叉脚端面。

机床选择:为X51卧式铣床,采用端铣刀粗铣。

机床功率:4.5kw

工件装夹:工件装夹在铣床专用夹具上。

(2)、确定切削用量及基本工时

(2.1) 粗铣

1)、选择刀具:

根据《工艺手册》表3.1-27,选择用一把YG6硬质合金端铣刀,其参数为:铣刀外径=100mm,铣刀齿数Z=10。

2)、确定铣削深度:

单边加工余量Z=3,余量不大,一次走刀内切完,则:=3mm

3)、确定每齿进给量:

根据《切削手册》表3.5,用硬质合金铣刀在功率为4.5kw的X51铣床加工时,选择每齿进给量=0.14~0.24mm/z,由于是粗铣,取较大的值。现取:

=0.15mm/z

4)、选择铣刀磨钝标准及刀具耐用度:

根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.0~1.5mm,现取1.2mm,根据《切削手册》表3.8铣刀直径=100mm的硬质合金端铣刀的耐用度T=180min。

5)、确定切削速度:

根据《切削手册》表3.16可以查:

由 =3mm =0.15mm/z,查得

=72mm/z n=235mm/z V?=360mm/z

根据X51型卧铣床说明书

=160r/min V?c=40.2 mm/min (横向)

实际切削速度和齿进给量:

6)、计算基本工时:

t=28.8s

(2.2) 精铣

1)、选择刀具:

根据《工艺手册》表3.1-27,选择用一把YG6硬质合金端铣刀,铣刀外径d0=100mm,铣刀齿数Z=10

2)、确定铣削深度:

由于单边加工余量Z=1,故一次走刀内切完,则:= 1 mm

3)、确定每齿进给量:

由《切削手册》表3.5,用硬质合金铣刀在功率为4.5kw的X51铣床加工时,选择每齿进给量=0.14~0.24mm/z,半精铣取较小的值。现取:

=0.14mm/z

4)、选择铣刀磨钝标准及刀具耐用度:

根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.0~1.5mm,现取1.2mm,根据《切削手册》表3.8铣刀直径=100mm的硬质合金端铣刀的耐用度T=180min。

5)、确定切削速度:

根据《切削手册》表3.16可以查:

由 ≤4mm ?z=0.14mm/z,查得:

=110mm/z n=352mm/z V?=394mm/z

根据X51型卧铣床说明书

=210 r/min V?c= 52.78mm/min

实际切削速度和每齿进给量:

6)、计算基本工时:

t=28.8s

所以本工序的基本时间为:

T=t1+t2=28.8+28.8=57.6

3.夹具设计

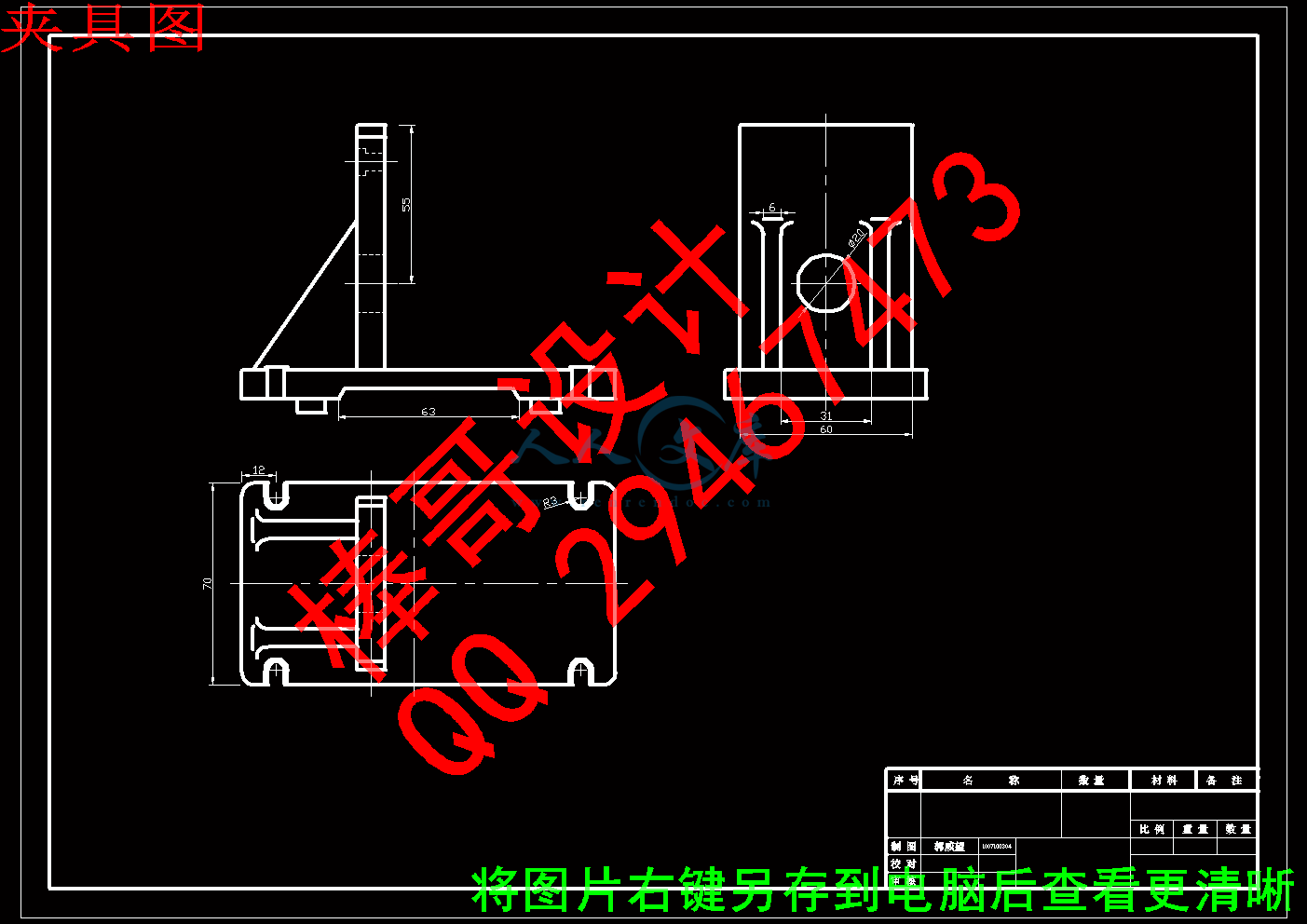

为了在考虑零件的技术要求的前提下降低劳动强度提高劳动生产率。根据任务要求中的设计内容,需要设计专用夹具来铣18H11底槽,该槽相对于花键孔中心有一定的技术要求。加工底槽的夹具将用于卧式镗床,刀具采用三面刃铣刀。

3.1夹具的分析

对工件进行机械加工时,为了保证加工要求,首先要使工件相对于机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。为此,在进行机械加工前,先要将工件装夹好。用夹具装夹工件有下列优点:

1).能稳定的保证工件的加工精度 用夹具装夹工件时,工件相对于道具及机床的位置精度由夹具保证,不受工人技术水平的影响,使一批工件的加工极度趋于一致。

2).能提高劳动生产率 使用夹具装夹工件方便、快捷,工件不需要划线找正,可显着的减少辅助工时,提高劳动生产率;工件在夹具中装夹后提高了工件的刚性,因此可加大切屑用量,提高劳动生产率;可使用多件、多工位装夹工件的夹具,并可采用高效夹紧机构,进一步提高劳动生产率。

3).能扩大机床的使用范围

4).能降低成本 在批量生产中使用夹具后,由于劳动生产率的提高、使用技术等级较低的工人以及废品率下降等原因,明显得降低了生产成本。夹具制造成本分摊在一批工件上。每个工件增加的成本时极少的,远远小于由于提高劳动生产率而降低的成本。工件批量愈大,使用夹具所取得的经济效益就愈显着。

夹具上的各种装置和元件通过夹具体连接成一个整体。因此,夹具体的形状及尺寸取决于夹具上各种装置的布置及夹具于机床的连接。对于夹具体有以下几点要求:

(1).有适当的精度和尺寸稳定性 夹具体上的重要表面,应有适当的尺寸和形状精度,它们之间应有适当的位置精度。

(2).有足够的强度和刚度 加工过程中,夹具体要承受较大的切屑力和夹紧力。为保证夹具体不产生不允许的变形和震动,夹具体应有足够的强度和刚度。

(3).结构工艺性好 夹具体应便于制造、装配和检验。铸造夹具体上安装各种元件的表面应铸出凸台,以减少加工面积。夹具体结构形式应便于工件的装卸。

(4).排屑方便 切屑多时,夹具体上应考虑排屑结构。

(5).在机床上安装稳定可靠 夹具在机床上的安装都是通过夹具体上的安装基面与机床上相应表面的接触或配合实现的。当夹具在机床工作台上安装时,夹具的重心应尽量低,重心越高则支撑面应越大;夹具底面四边应凸台,使夹具体的安装基面与机床的工作台面接触良好。

为了在考虑零件的技术要求的前提下降低劳动强度提高劳动生产率。根据任务要求中的设计内容,需要设计专用夹具来铣18H11底槽,该槽相对于花键孔中心有一定的技术要求。加工底槽的夹具将用于卧式镗床,刀具采用三面刃铣刀。

3.2铣槽专用夹具设计

3.2.1 定位基准的选择

由零件图可知:槽两侧面面对花键孔的中心线有尺寸要求及垂直度要求,其设计基准为花键孔的中心线。为了使定位误差达到要求的范围之内,在此选择以花键孔中心线为主要定位基准,则由定位其准不重合引起的误差较小,这种定位在结构上也简单易操作。

采用花键轴定心定位的方式,保证底槽加工的技术要求。同时,应加一圆柱销固定好花键轴,防止花键轴带动工件在X方向上的旋转自由度。

其中花键轴限制五个自由度,包括3个转动自由度和两个移动自由度;平面限制轴向方向的移动自由度。

3.2.2 切削力及夹紧力的计算

刀具材料:高速钢镶齿三面刃铣刀()

刀具有关几何参数:

由参考文献[13]表1-2-9 可得铣削切削力的计算公式:

查参考文献[13]表得:

对于灰铸铁:

取 , 即

所以

由参考文献[3]表1-2可得:

垂直切削力 :(对称铣削)

背向力:

根据工件受力切削力、夹紧力的作用情况,找出在加工过程中对夹紧最不利的瞬间状态,按静力平衡原理计算出理论夹紧力。最后为保证夹紧可靠,再乘以安全系数作为实际所需夹紧力的数值。即:

安全系数K可按下式计算:

式中:为各种因素的安全系数,见参考文献[13]表可得:

所以

由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。

单个螺旋夹紧时产生的夹紧力按以下公式计算:

式中参数由《机床夹具设计手册》可查得:

其中:

螺旋夹紧力:

易得:

经过比较实际夹紧力远远大于要求的夹紧力,因此采用该夹紧机构工作是可靠的。

3.3 定位误差分析

该夹具以平面定位心轴定心,心轴定心元件中心线与底槽侧面规定的垂直度偏差0.08mm,槽的公差为mm。为了满足工序的加工要求,必须使工序中误差总和等于或小于该工序所规定的工序公差。

由于该定位采用工件孔与定位心轴间隙配合,工件孔与定位心轴水平放置。工序基准与定位基准重合=0;但由于工件的自重作用使工件孔与定位心轴的上母线单接,孔中心线对于定位心轴轴线将总是下移。由于定位副的制造误差,将产生基准位移误差,孔中心线在铅直方向上的最大变动量为

=(0.012+0.08)/2=0.046

=0.046+0<0.11

从以上的分析可见,所设计的夹具能满足零件的加工精度要求。

3.4 夹具设计及操作的简要说明

如前所述,在夹具设计时,应该注意提高生产率,但该夹具设计采用了手动夹紧方式,在夹紧和松开工件时比较费时费力。由于该工件体积小,工件材料易切削,切削力不大等特点。经过方案的认真分析和比较,选用了手动夹紧方式(螺旋夹紧机构)。这类夹紧机构结构简单,操作方便,容易铸成,加工定位方便,在机床夹具中应用广泛。

此外,当夹具有制造误差,工作过程出现磨损,以及零件尺寸变化时,影响定位、夹紧的可靠。为防止此现象,心轴可采用可换的。以便随时根据情况进行调整。

3.5夹具体上排屑措施的确定

切屑多时,夹具体上应考虑排屑结构。排屑措施有两种:

1)增加容纳排屑空间。在夹具体上增设容屑沟或增大定位元件工作表面与夹具体之间的距离。适用于加工时产生的切屑不多的场合。

2)采用切屑自动排除结构。在夹具体上专门设计排屑用的斜面和缺口,使切屑自动由斜面处滑下而排至夹具体外。a图是在夹具体上开出排屑用的斜弧面,使钻孔的切屑,沿斜弧面排出。b图是在铣床夹具的夹具体内,设计排屑腔,切屑落入腔内后,沿斜面排出。适用于切屑较多的场合。

4.方案综合评价与结论

为期三周的夹具课程设计已经接近尾声,回顾整个过程,在老师的指导下,我的课程设计取得了可喜的成绩,课程设计作为《机械制造工艺学》、《机床夹具设计》课程的重要环节,使理论与实践更加接近,加深了理论知识的理解,强化了生产实习中的感性认识。

本次课程设计主要经历了两个阶段:第一阶段是机械加工工艺规程设计,第二阶段是专用夹具设计。第一阶段我们运用了基准选择、切削用量选择计算、机床选用、时间定额计算等方面的知识;夹具设计的阶段运用了工件定位、夹紧机构及零件结构设计等方面的知识。

通过此次设计,使我们基本掌握了零件的加工过程分析、工艺文件的编制、专用夹具设计的方法和步骤等。学会了查相关手册、选择使用工艺装备等等。

总的来说,这次设计,使我们在基本理论的综合运用及正确解决实际问题等方面得到了一次较好的训练。提高了我们的思考、解决问题创新设计的能力。

由于能力所限,设计中还有许多不足之处,恳请各位老师、同学们批评指正!如果要想更好地掌握好这门技术,还需要我们进一步的学习与实践,在实际工作中不断地积累经验,这样我们才能更好的学好这门技术,更好地了解机械制造基础工业,从而为以后的工作打下坚实的基础。

5.体会与展望

在车床拨叉设计的三周里,终于完成课程设计的全部内容,这让我对夹具有了进一步的了解:夹具要保证工件加工出的产品有较高的精度,就必须要求其自身有较高的精度,定位元件拥有较高精度的同时,要有一定的刚度和强度,以保证在加工过程中自身不会变形和一定的寿命。夹紧结构要求有一定的刚度和强度,以确保在一定的力的作用下加紧元件不会先于工件发生变形、损坏。夹具体是夹具的主体部分,是与机床相接的部位、也是支撑夹紧元件、工件的主要部分;要求有一定的强度刚度和稳定性。

通过本次课程设计,使我将所学的理论与生产实际相结合,得到了解决问题和分析问题能力的初步培养,另外也为以后搞好毕业设计,周三工作岗位进行一次综合训练。是我具有:

1.指定工艺规程的能力,能综合运用机械制造技术基础和其他课程的基本理论和方法,正确的制定一个零件的加工工艺规程。

2.具有设计专用夹具的初步能力,提高结构设计能力。

3.结合工艺设计内容,能够数量的应用工艺计算方法,正确的进行工艺计算,如工艺参数、切削力、切削功率等。

4.进一步提高查阅资料,熟练的使用设计手册、参考资料的能力。

5.通过设计的全过程,是我学会了进行工艺设计的程序和方法,培养了独立思考和独立工作的能力。

6.参 考 文 献

[1] 黄健求主编 . 《机械制造技术基础》 . 机械工业出版社 2005.11

[2] 崇凯主编 . 《机械制造技术基础课程设计指南》 . 化学工业出版社 2007.2

[3] 肖继德、陈宁平主编 . 《机床夹具设计(第二版)》 . 机械工业出版社 2000.5

[4] 秦国华、张卫红主编 . 《机床夹具的现代设计方法》 . 航空工业出版社 2006.11

[5] 秦宝荣主编 . 《机床夹具设计》 . 中国建材工业出版社 1998.2

[6] 陈国香主编 . 《机械制造与模具制造工艺学》 . 清华大学出版社 2006.5

[7] 李彩霞主编 . 《机械精度设计与检测技术》 . 上海交通大学出版社 2006.1

[8] 方子良主编 . 《机械制造技术基础》 . 上海交通大学出版社 2005.1

[9] 孙志礼,冷兴聚,魏延刚,曾海泉主编 .《机械设计》 . 东北大学出版社 2000.9

[10] 孙丽媛主编 . 《机械制造工艺及专用夹具设计指导》 . 冶金工业出版社 2002.12

[11] 邹青主编 .《机械制造技术基础课程设计指导教程》 . 机械工业出版社 2004.8

QQ 29467473

川公网安备: 51019002004831号

川公网安备: 51019002004831号