目 录

前言 ……………………………………………………………………………1

1 确定工件的工序方案 …………………………………………………………3

2 弯曲件的展开尺寸 ……………………………………………………………4

3 落料模的设计 …………………………………………………………………5

3.1 冲裁件的工艺性 ………………………………………………………… 5

3.2 冲裁间隙 ………………………………………………………………… 5

3.3 凸凹模工作部分尺寸制造公差的确定 ………………………………… 5

3.4 冲裁力、卸料力和推件力的计算 ……………………………………… 7

3.5 排样、搭边与料宽 …………………………………………………………8

3.6 凸、凹模的设计 ……………………………………………………………8

3.7 定位零件的设计与选用 ………………………………………………… 9

3.8 模架的尺寸和结构形式 ………………………………………………… 10

3.9 卸料零件 ………………………………………………………………… 10

3.10 压力机的选择 …………………………………………………………… 10

3.11 导向零件 ………………………………………………………………… 11

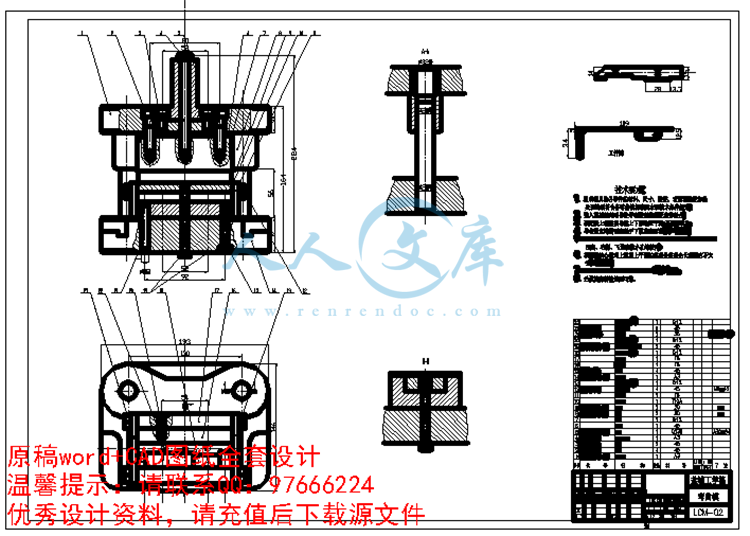

3.12 落料模的说明 …………………………………………………………… 11

4 冲孔模的设计 …………………………………………………………………12

4.1 冲裁件的工艺性 ……………………………………………………………12

4.2 冲裁间隙 ……………………………………………………………………12

4.3 凸凹模工作部分尺寸与公差 ………………………………………………12

4.4 冲裁工艺力的确定 …………………………………………………………13

4.5 冲模压力中心的确定 ………………………………………………………13

4.6 凹模设计 ……………………………………………………………………14

4.7 凸模设计 ……………………………………………………………………14

4.8 凸模与凹模的固定 …………………………………………………………14

4.9 定位装置 ………………………………………………………………… 14

4.10 卸料装置 ……………………………………………………………… 14

4.11 漏料孔 ………………………………………………………………… 15

4.12 模架的结构形式和有关尺寸 ………………………………………… 15

4.13 导向零件 ……………………………………………………………… 15

4.14 压力机的选择与模具的安装 ………………………………………… 16

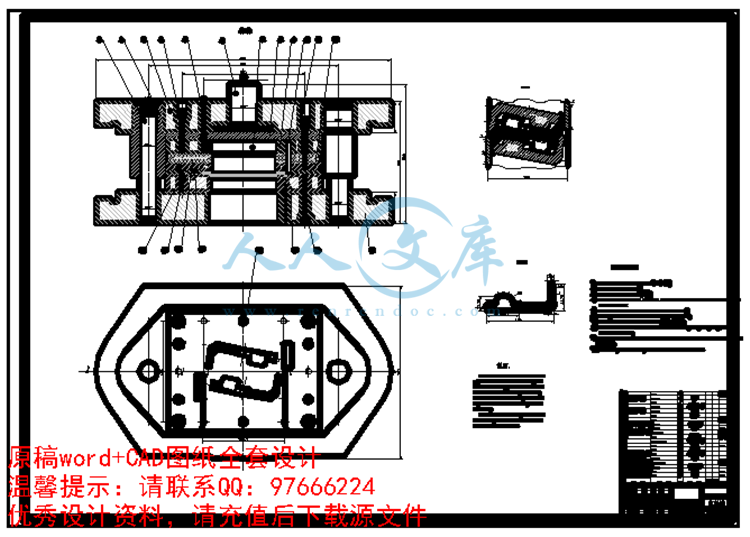

4.15 说明 …………………………………………………………………… 16

5 第一道弯曲模设计 …………………………………………………………17

5.1 弯曲件的工艺性 ………………………………………………………… 17

5.2 弯曲件的回弹 ……………………………………………………………17

5.3 弯曲力的计算 ……………………………………………………………18

5.4 弯曲模间隙 ………………………………………………………………18

5.5 弯曲模工作部分尺寸计算 ……………………………………………… 19

5.6 压力机的选择 ……………………………………………………………19

5.7 模架的设计与有关尺寸 ………………………………………………… 20

5.8 导向零件 ………………………………………………………………… 20

5.9 顶出机构 ………………………………………………………………… 20

5.10 模具的安装 ………………………………………………………………20

6 最后一道弯曲模设计 ……………………………………………………… 22

6.1 弯曲件的工艺性 ………………………………………………………… 22

6.2弯曲件的回弹 …………………………………………………………… 22

6.3 弯曲力的计算 …………………………………………………………… 23

6.4弯曲模的间隙 ……………………………………………………………… 23

6.5 弯曲模工作部分尺寸计算 ……………………………………………… 24

6.6 压力机的选择 …………………………………………………………… 24

6.7模架的设计与有关尺寸 …………………………………………………… 25

6.8 顶出机构 ……………………………………………………………………25

6.9 模具的安装 …………………………………………………………………25

7结论 ………………………………………………………………………… 26

致谢 …………………………………………………………………………… 27

参考文献 ……………………………………………………………………… 28

附件清单 ……………………………………………………………………… 29

川公网安备: 51019002004831号

川公网安备: 51019002004831号