棒哥设计QQ 29467473

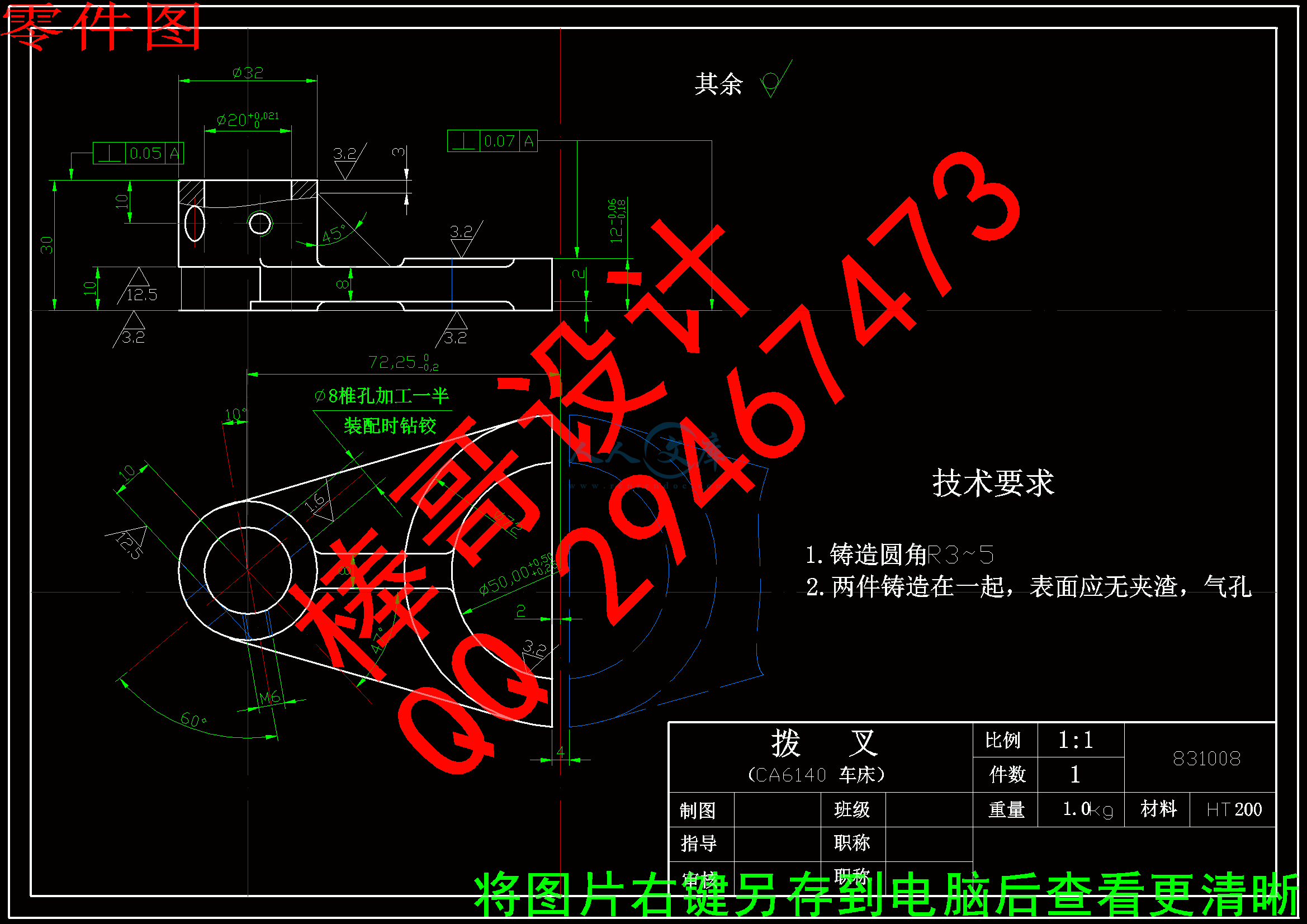

一、零件的分析

(一)零件的作用

题目所给的零件是CA6140车床的拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。零件上方的Φ20孔与操纵机构相连,二下方的Φ50半孔则是用于与所控制齿轮所在的轴接触。通过上方的力拨动下方的齿轮变速。两件零件铸为一体,加工时分开。

(二)零件的工艺分析

零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:

1、小头孔Φ20以及与此孔相通的Φ8的锥孔、M6螺纹孔

2、大头半圆孔Φ50

3、拨叉底面、小头孔端面、大头半圆孔端面,大头半圆孔两端面与小头孔中心线的垂直度误差为0.07mm,小头孔上端面与其中心线的垂直度误差为0.05mm。

由上面分析可知,可以粗加工拨叉下端面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

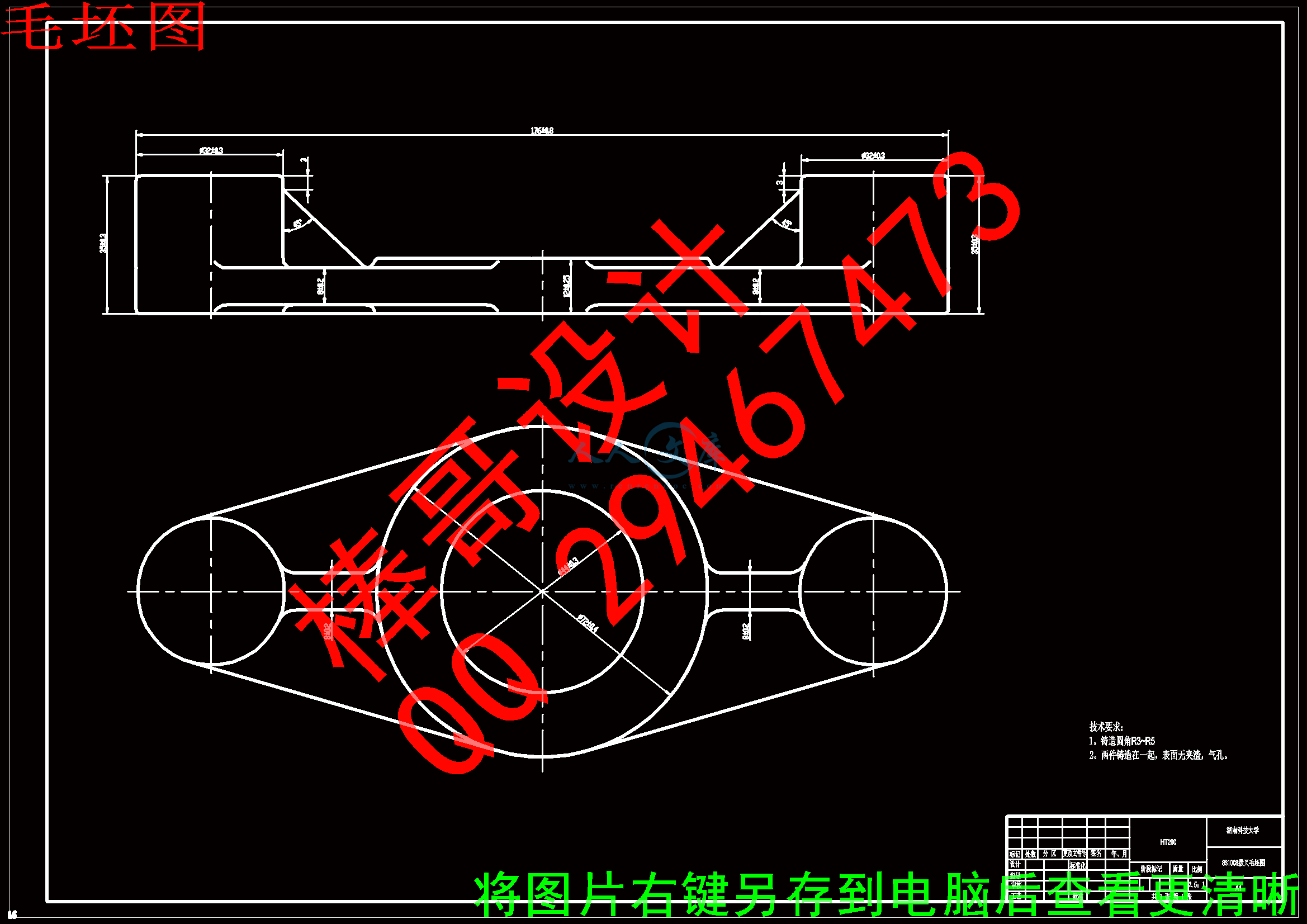

二、确定毛坯

1、确定毛坯种类:

零件材料为HT200。考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择木摸手工砂型铸件毛坯。查《机械制造工艺设计简明手册》第41页表2.2-5,选用铸件尺寸公差等级为CT-12。

2、确定铸件加工余量及形状:

查《机械制造工艺设计简明手册》第41页表2.2-5,选用加工余量为MA-H级,并查表2.2-4确定各个加工面的铸件机械加工余量,铸件的分型面的选用及加工余量,如下表所示:

简 图 加工面代号 基 本 尺 寸 加工余量等级 加工余量 说 明

D120H102孔降一级双侧加工

D250H3.52孔降一级双侧加工

T230H5单侧加工

T312H5单侧加工

T412H5单侧加工

3、绘制铸件毛坯图

三、工艺规程设计

(一)选择定位基准:

1 粗基准的选择:以零件的小头上端面为主要的定位粗基准,以两个小头孔外圆表面为辅助粗基准。

2 精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,以两个小头孔外圆柱表面为辅助的定位精基准。(二)制定工艺路线

根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。查《机械制造工艺设计简明手册》第20页表1.4-7、1.4-8、1.4-11,选择零件的加工方法及工艺路线方案如下:

工序1 退火

工序2 粗精铣Φ20、Φ50下端面,以T2为粗基准,采用X51立式铣床加专用夹具;

工序3 粗精铣Φ20上端面,以T1为定位基准,采用X51立式铣床加专用夹具;粗精铣Φ50上端面,以T4为定位基准,采用X51立式铣床加专用夹具;

工序4 钻、扩、粗、精铰Φ20孔,以Φ32外圆和T2为基准,采用Z525立式钻床加专用夹具;

工序5 粗镗、半精镗Φ50孔,以D1为定位基准,采用T616卧式镗床加专用夹具;

工序6 钻、铰Φ8锥孔,以T1和零件中线为基准,采用Z525立式钻床加专用夹具;

工序7 钻M6底孔,攻螺纹,以T1和零件中线为基准,采用Z525立式钻床并采用专用夹具;

工序8 铣断,以D1为基准,采用X60卧式铣床加专用夹具;

工序9 去毛刺;

工序10 终检。

(三)机械加工余量、工序尺寸及公差的确定

1、圆柱表面工序尺寸:

前面根据资料已初步确定工件各面的总加工余量,现在确定各表面的各个加工工序的加工余量如下:

加工表面加工内容加工余量精度等级工序尺寸表面粗 糙度工序余量

最小最大

φ50IT12 (D2)铸件7.0CT12

粗镗4.0IT126.30.956.8

半精镗3.0IT5

φ20IT7 (D1)钻18IT1117.8918

扩1.8IT106.31.7161.910

粗铰0.14IT83.20.1070.224

精铰0.06IT71.60.0390.093

2、平面工序尺寸:

工序号工序内容加工余量基本尺寸经济精度工序尺寸偏差工序余量

最小最大

铸件5.0CT12

01粗铣φ20孔下端面4.036.0121.57.75

02粗铣φ20孔上端面4.032.0121.57.75

03粗铣φ50孔上端面4.014.0121.86.38

07精铣φ20孔下端面1.031.080.751.283

08精铣φ20孔上端面1.030.080.751.283

10精铣φ50孔端面1.0×212.080.9511.016

3、确定切削用量及时间定额:

工序Ⅰ 粗铣Φ20、Φ50下端面,以T2为粗基准

1. 加工条件

工件材料:HT200,σb =170~240MPa,铸造;工件尺寸:aemax=72mm,l=176mm;

加工要求:粗铣φ20孔下端面,加工余量4mm;

机床:X51立式铣床;

刀具:YG6硬质合金端铣刀。铣削宽度ae≤90,深度ap≤6,齿数z=12,故根据《机械制造工艺设计简明手册》(后简称《简明手册》)表3.1,取刀具直径d0=125mm。根据《切削用量手册》(后简称《切削手册》)表3.16,选择刀具前角γ0=0°后角α0=8°,副后角α0’=10°,刃倾角λs=-10°,主偏角Kr=60°,过渡刃Krε=30°,副偏角Kr’=5°。

2. 切削用量

1)确定切削深度ap

因为余量较小,故选择ap=4mm,一次走刀即可完成。

2)确定每齿进给量fz

由于本工序为粗加工,尺寸精度和表面质量可不考虑,从而可采用不对称端铣,以提高进给量提高加工效率。根据《切削手册》表3.5,使用YG6硬质合金端铣刀加工,机床功率为4.5kw(据《简明手册》表4.2-35,X51立式铣床)时:

fz=0.09~0.18mm/z

故选择:fz=0.18mm/z。

3)确定刀具寿命及磨钝标准

根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.5mm;由于铣刀直径d0=125mm,故刀具使用寿命T=180min(据《简明手册》表3.8)。

4)计算切削速度vc和每分钟进给量vf

根据《切削手册》表3.16,当d0=125mm,Z=12,ap≤7.5,fz≤0.18mm/z时,vt=98m/min,nt=250r/min,vft=471mm/min。各修正系数为:kMV= 1.0,kSV= 0.8。切削速度计算公式为:

其中 ,,,,,,,,,,,,,将以上数据代入公式:

确定机床主轴转速: 。

根据《简明手册》表4.2-36,选择nc=300r/min,vfc=390mm/min,因此,实际进给量和每分钟进给量为:

vc==m/min=118m/min

f zc=v fc/ncz=390/300×12 mm/z=0.1mm/z

5)校验机床功率

根据《切削手册》表3.24,近似为Pcc=3.3kw,根据机床使用说明书,主轴允许功率Pcm=4.5×0.75kw=3.375kw>Pcc。故校验合格。最终确定:ap=4.0mm,nc=300r/min,vf=390mm/s,vc=118m/min,fz=0.1mm/z。

6)计算基本工时

tm=L/ vf,L=l+ y+Δ,l=176mm.

查《切削手册》表3. 26,入切量及超切量为:y+Δ=40mm,则:

tm=L/ Vf=(176+40)/390=0.81min。

工序Ⅱ 粗铣Φ20上端面,以T1为定位基准,;

切削用量和时间定额及其计算过程同工序Ⅰ。

工序Ⅲ 粗铣Φ50上端面,以T4为定位基准

刀具:YG6硬质合金端铣刀,

机床:X51立式铣床

根据《切削手册》查的,

现采用X51立式铣床,根据《简明手册》4.2-36查得取

,故实际切削速度

当时,工作台每分钟进给量应为

查说明书,取

计算切削工时

因此

工序Ⅳ 钻、扩Φ20孔,以Φ32外圆和T2为基准,保证垂直度误差不超过0.05mm,孔的精度达到IT10。

1. 选择钻头

根据《切削手册》表,选择高速钢麻花钻钻头,粗钻时do=18mm,钻头采用双锥后磨横刀,后角αo=12°,二重刃长度bε=3.5mm,横刀长b=2mm,宽l=4mm,棱带长度,°,°

2.选择切削用量

(1)确定进给量

按加工要求确定进给量:查《切削手册》,,,由《切削手册》表2.7,系数为0.5,则:

按钻头强度选择:查《切削手册》表2.8,钻头允许进给量为:;

按机床进给机构强度选择:查《切削手册》表2.9,机床进给机构允许轴向力为8330N时,进给量为。

以上三个进给量比较得出,受限制的进给量是工艺要求,其值为:0.215~0.265mm/r。根据《简明手册》表4.2-16,最终选择进给量。

由于是通孔加工,为避免即将钻穿时钻头折断,故应在即将钻穿时停止自动进给而改为手动进给。

根据《切削手册》表2.19查出,钻孔时轴向力Ff=2500N,轴向力修正系数为1.0,故Ff=2500N。根据Z525立式钻床使用说明书,机床进给机构允许的最大轴向力为8830N﹥Ff,故所选进给量可用。

(2)确定钻头磨钝标准及寿命

后刀面最大磨损限度(查《简明手册》)为0.6mm,寿命.

(3)切削速度

查《切削手册》表2.30,切削速度计算公式为:

(m/min)

其中,,,,,,,,,查得修正系数:,=,,,故实际的切削速度:

(4)检验机床扭矩及功率

查《切削手册》表2.20,当f≤0.26, do≤19mm时,Mt=31.78N?m,修正系数均为1.0,故MC=31.78 N?m。

查机床使用说明书:Mm =144.2 N?m。

查《切削手册》表2.23,钻头消耗功率:Pc=1.3kw。

查机床使用说明书,。

由于,,故切削用量可用,即:

,,

3、计算工时

4、扩孔至Φ19.8

查《切削手册》表2.10,扩孔进给量为:,并由机床使用说明书最终选定进给量为:。

根据资料,切削速度 ,其中为用钻头钻同样尺寸实心孔时的切削速度,故

根据机床使用说明书选取 。

基本工时

工序Ⅴ 粗镗Φ50孔,以D1为定位基准

机床:T68卧式镗床

单边余量

由《简明手册》4.2-20查得取

由《简明手册》4.2-21查得取

计算切削工时

工序Ⅵ 铣斜肩,以D1和T2为定位基准

刀具:硬质合金三面刃铣刀

机床:X51立式铣床

根据《简明手册》查得:。根据《切削手册》查得:因此:

现采用X51立式铣床,取:,故实际切削速度为:

当时,工作台每分钟进给量应为:

根据《切削手册》表4.2-37查得,取:。

计算切削基本工时:

因此:

工序Ⅶ 精铣Φ20下端面,以T2为基准

刀具:YG6硬质合金端铣刀;

机床:X51立式铣床;

查《切削手册》表3.5,进给量,取为0.5mm/r

参考有关手册,确定,采用YG6硬质合金端铣刀,,则:

现采用X51立式铣床,根据《简明手册》表4.2-36,取

故实际切削速度:

当时,工作台每分钟进给量:,取为980mm/min

本工序切削时间为:min

工序Ⅷ 精铣Φ20上端面,以T1为基准

切削用量同工序Ⅶ

精铣时

基本工时:

工序Ⅸ 粗铰、精铰Φ20孔,以T2和Φ32外圆为基准,

(1)粗铰至

刀具:专用铰刀

机床:Z525立式钻床

根据有关手册的规定,铰刀的进给量为0.8~1.2mm/z,进给量取0.81mm/r,机床主轴转速取为=140r/min,则其切削速度为:

。

机动时切削工时,=38mm,

(2) 精铰至

刀具:

机床:Z525立式钻床

根据有关手册的规定,铰刀的进给量取0.48mm/r,机床主轴转速取为:=140r/min,则其切削速度为:

机动时切削工时,=38mm

工序Ⅹ 精铣Φ50端面,以D1为基准。

机床:X51立式铣床

刀具:硬质合金立铣刀(镶螺旋形刀片),由《切削手册》表3.6查得:,即27m/min,因此,。现采用X51立式铣床,取 ,工作台每分钟进给量应为:

查机床使用说明书,取 。

铣削基本工时:

工序Ⅺ 半精镗Φ50孔,以D1做定位基准。

单边余量,可一次切除,则 。

由《切削手册》表1.6查得,进给量取为0.27mm/r。由《切削手册》表1.1查得,,则:

查《简明手册》表4.2-20,取为630r/min。

加工基本工时:

工序12 钻、铰Φ8锥孔,以T1和零件中线为基准。

刀具:专用刀具

机床:Z525立式钻床

确定进给量:根据《切削手册》表2.7查得,,

查Z525机床使用说明书,现取。查《切削手册》表2.15,

,计算机床主轴转速:

按机床选取,所以实际切削速度为:

计算切削基本工时:

工序Ⅲ 钻M6底孔,攻螺纹,以T1和零件中线为基准

(1)钻螺纹底孔mm

机床:Z525立式钻床

刀具:高速钢麻花钻

根据《切削手册》查得,进给量为0.18~0.22mm/z,现取f=0.22mm/z,v=17m/min,则:

查《简明手册》表4.2-15,取。所以实际切削速度为:

计算切削基本工时:

(2)攻螺纹M6

机床:Z525立式钻床

刀具:丝锥M6,P=1mm

切削用量选为:,机床主轴转速为:,按机床使用说明书选取:,则 ;机动时,,计算切削基本工时:

工序ⅩⅣ 铣断,以D1为基准。

选择锯片铣刀,d=160mm,l=4mm,中齿,Z=40

采用X61卧式铣床,查《简明手册》,选择进给量为:,切削速度为:,则:

根据《简明手册》表4.2-39,取,故实际切削速度为:

此时工作台每分钟进给量应为:

查《简明手册》表4.2-40,刚好有。

计算切削基本工时:

四、夹具设计

(1)这次主要是对铣拨叉斜面10的专用夹具的设计,在设计中,首先对零件加工的定位基准进行了分析,并选择合理的定位基准进行误差分析比较,看是否满足工件的精度要求。再对具体的夹具方案进行确定,本专用夹具的具体方案是以长销作为定位基准,主要限制工件的四个自由度。用一个定位块来代替档销,限制了工件的转动,用定位环限制工件的轴向移动。本工序主要采用定位环与工件的接触面和对刀块的位置来保证工件的位置精度,用心轴与工件的配合来保证两侧面与小头孔轴线的垂直度。最后,在工具书上选择在设计中所需的定向键、对刀块等进行选择,以对其夹具体进行更好设计,使本专用夹具更为完善。满足零件的加工精度和提高生产率

(2)铣削力与夹紧力计算

根据参考文献[3]表2.4—97

可查得:

铣削力计算公式为

圆周分力 (式6.1)

查表可得:

代入(式6.1)得

=

查表可得铣削水平分力、垂直分力、轴向分力与圆周分力的比值为: (式6.2)

当用两把铣刀同时加工时铣削水平分力

铣削加工产生的水平分力应由夹紧力产生的摩擦力和心轴平衡。

即: ()

计算出的理论夹紧力F再乘以安全系数k既为实际所需夹紧力

即: 取k=2

而心轴产生的夹紧力。

垂直分力由支承板来相互平衡,支承板为固定的实体,它所受的只是挤压力,它所产生的支撑力。

轴向分力是夹紧螺母所产生的夹紧力来平衡,由表可知,

螺母产生的夹紧力

所以,

由上面的分析可知,螺母夹紧满足设计要求。

参考文献:

赵家奇,机械制造工艺学课程设计指导书2版 机械工业出版社,2000.10.

艾兴,肖诗纲主编,切削用量简明手3版 机械工业出版社,1997.8

曾志新,吕明主编,机械制造技术基础.武汉理工出版社,2001.7

李益民主编,机械制造工艺设计简明手册 机械工业出版社,1993.4

王明珠主编,工程制图学及计算机绘图——国防工业出版社,1998.3。

CA6140车床拨叉零件图:

6.工序简图画法及要求

(1)工序图可按比例缩小,并尽量用较少的投影给出。

(2)简图中的加工表面用粗实线表示。

(3)对定位、夹紧表面应以规定符号标明。

(4)最后,应表明各加工表面在本工序加工后的尺寸、公差及表面粗糙度。

7.外圆表面加工方法及经济精度

外圆表面加工方采及其经济精度

加工方案经济精度 公差等级表面粗糙度Ra (μm)适用范围

粗车 └→半精车 └→精车 └→滚压(或抛光)ITll~13 IT8~9 IT7~8 IT6~750~100 3.2~6.3 0.8~1.6 0.08~2.0适用于除淬火钢以外的金属材料

粗车→半精车→磨削 └→粗磨→精磨 └→超精磨IT6~7 IT5~7 IT50.40~0.80 0.10~0.40 0.012~0.10除不宜用于有色金属外,主要适用于淬火钢件的加工

粗车→半精车→精车→金刚石车IT5~60.025~0.40主要用于有色金属

粗车→半精车→粗磨→精磨→镜面磨 └→精车→精磨→研磨 └→粗研→抛光IT5以上IT5以上IT5以上0.025~0.20 0.05~0.10 0.025~0.40 主要用于高精度要求的钢件加工

内孔表面加工方案及其经济特度

加工方案经济精度 公差等级表面粗糙度Ra (μm)适用范围

钻 ├→扩 │ ├→铰 │ └→粗铰→精铰 ├────────→铰 └──────────→粗铰→精铰ITll~13 ITl0~11 IT8~9 IT7~8 IT8~9 IT7~8≥50 25~50 1.60~3.20 0.80~1.60 1.60~3.20 0.80~1.60加工未淬火钢及其铸铁的实心毛坯,也可用于加工有色金属(所得表面粗糙度Ra值稍大)

钻→(扩)→拉IT7~80.80~1.60大批、大量生产(精度可由拉刀精度而定),如校正拉削后,则Ra可降低到0.40~0.20

粗镗(扩)─→半精镗─→磨 └→精镗(或铰) └→浮动镗ITll~13 IT8~9 IT7~8 IT6~725~50 1.60~3.20 0.80~1.60 0.20~0.40除淬火钢外的各种钢材,毛坯上已有铸出或锻出的孔

粗镗(扩)─→半精镗─→磨 └→粗磨─→精磨IT7~8 IT6~70.020~0.80 0.10~0.20主要用于淬火钢,不宜用于有色金属

粗磨→半精磨→精磨→金刚镗IT6~70.05~0.20主要用于精度要求高的有色金属

钻→(扩)→粗铰→精铰→ └→拉→珩磨 粗镗→半精镗→精镗→珩磨IT6~7 IT6~7 IT6~70.025~0.20 0.025~0.20 0.025~0.20精度要求很高的孔,若以研磨代替珩磨,精度可达IT6以上,Ra可降低到0.l~0.01

平面加工方法及其经济精度

加工方案经济精度 公差等级表面粗糙度Ra (μm)适用范围

粗车 └→半粗车 │└→粗车 └────→磨ITll~13 IT8~9 IT7~8 IT6~7 ≥50 3.20~6.30 0.80~1.60 0.20~0.80适用于工件的端面加工

粗刨(或粗铣) └→精刨(或精铣) └→刮研ITll~13 IT7~9 IT5~6≥50 1.60~6.30 0.10~0.80适用于不淬硬的平面(用端铣加工,可得较低的粗糙度值)

粗刨(或粗铣)→精刨(或精铣)→宽刃精刨 IT6~70.20~0.80批量较大,宽刃精刨效率高

粗刨(或粗铣)→精刨(或精铣)→磨 └→粗磨─→精磨IT6~7 IT5~60.20~0.80 0.025~0.40适用于精度要求较高的平面加工

粗铣→拉IT6~90.20~0.80适用于大量生产中加工较小的不淬火平面

粗铣→精铣→磨→研磨 └→抛光IT5~6 IT5以上0.025~0.20 0.025~0.10适用于高精度平面的加工

10.机加工余量表

表4 铸件机械加工余量

尺寸公差等级CT123456

加工余量等级MAABCDDEDEF

基本尺寸加 工 余 量 数 值 (mm)

大于至

-100--0.5 0.40.6 0.50.8 0.60.9 0.80.8 0.61.0 0.81.5 1.5

100160--0.6 0.50.9 0.81.0 0.81.5 1.51.0 0.91.5 1.52.0 2.0

160250--0.8 0.71.6 1.01.5 1.02.0 1.51.5 1.52.0 2.02.5 2.5

250400--0.9 0.81.5 1.51.5 1.52.0 2.02.0 1.52.5 2.03.5 3.0

400630---2.0 1.52.0 1.52.5 2.52.0 1.52.5 2.54.0 3.5

6301000----2.5 2.03.0 2.52.5 2.03.0 3.04.5 4.0

10001600------2.5 2.03.5 3.05.0 4.5

尺寸公差等级CT78

加工余量等级MADEFDEFGH

基本尺寸加 工 余 量 数 值 (mm)

大于至

-1001.0 0.71.5 0.92.0 1.51.5 0.81.5 1.02.0 1.52.5 2.03.0 2.5

1001601.5 0.92.0 1.52.5 2.01.5 1.52.0 1.52.5 2.03.0 2.54.0 3.5

1602501.5 1.52.0 2.03.0 2.52.0 1.52.5 2.03.0 2.54.0 3.55.0 4.5

2504002.0 1.52.5 2.03.5 3.02.5 2.03.0 2.54.0 3.55.0 4.56.5 6.0

4006302.5 2.03.0 2.54.0 3.52.5 2.03.5 2.54.5 4.05.5 5.07.5 7.0

63010002.5 2.03.5 3.04.5 4.03.0 2.54.0 3.05.0 4.56.5 6.08.5 8.0

100016003.0 2.54.0 3.55.5 5.03.0 2.54.5 3.56.0 5.07.5 6.510 9.0

尺寸公差等级CT910

加工余量等级MADEFGHEFGH

基本尺寸加 工 余 量 数 值 (mm)

大于至

-1001.5 1.02.0 1.52.5 2.03.0 2.53.5 3.02.5 1.53.0 2.03.5 2.54.0 3.0

1001602.0 1.52.5 2.03.0 2.53.5 3.04.5 4.03.0 2.03.5 2.54.0 3.05.0 4.0

1602502.5 1.53.0 2.03.5 3.04.5 4.05.5 5.03.5 2.54.0 3.05.0 4.06.0 5.0

2504003.0 2.03.5 2.54.5 3.55.5 4.57.0 6.04.0 3.05.0 4.06.0 5.07.5 6.5

4006303.0 2.54.0 3.05.0 4.06.0 5.07.5 7.04.5 3.55.5 4.56.5 5.58.5 7.5

63010003.5 2.54.5 3.55.5 4.57.0 6.09.0 8.05.5 4.06.5 5.08.0 6.510 8.5

100016004.0 3.05.0 4.06.5 5.58.0 6.511 9.56.0 4.57.5 6.09.0 7.512 10

尺寸公差等级CT1112

加工余量等级MAEFGHFGHJ

基本尺寸加 工 余 量 数 值 (mm)

大于至

-1003.0 2.03.5 2.54.0 3.04.5 3.54.0 2.54.5 3.05.0 3.56.0 4.5

1001603.5 2.54.0 3.04.5 3.55.5 4.55.0 3.55.5 4.06.5 5.07.5 6.0

1602504.5 3.05.0 3.56.0 4.57.0 5.56.0 4.07.0 5.08.0 6.09.5 7.5

2504005.0 3.56.0 4.57.0 5.58.5 7.07.0 5.08.0 6.09.5 7.511 9.0

4006305.5 4.06.5 5.07.5 6.09.5 8.08.0 5.59.0 6.511 8.514 11

63010006.5 4.57.5 5.59.0 7.011 9.09.0 6.511 8.013 1016 13

100016007.0 5.08.5 6.510 8.013 1011 7.512 9.015 1218 15

尺寸公差等级CT910

加工余量等级MADEFGHEFGH

基本尺寸加 工 余 量 数 值 (mm)

大于至

-1001.5 1.02.0 1.52.5 2.03.0 2.53.5 3.02.5 1.53.0 2.03.5 2.54.0 3.0

1001602.0 1.52.5 2.03.0 2.53.5 3.04.5 4.03.0 2.03.5 2.54.0 3.05.0 4.0

1602502.5 1.53.0 2.03.5 3.04.5 4.05.5 5.03.5 2.54.0 3.05.0 4.06.0 5.0

2504003.0 2.03.5 2.54.5 3.55.5 4.57.0 6.04.0 3.05.0 4.06.0 5.07.5 6.5

4006303.0 2.54.0 3.05.0 4.06.0 5.07.5 7.04.5 3.55.5 4.56.5 5.58.5 7.5

63010003.5 2.54.5 3.55.5 4.57.0 6.09.0 8.05.5 4.06.5 5.08.0 6.510 8.5

100016004.0 3.05.0 4.06.5 5.58.0 6.511 9.56.0 4.57.5 6.09.0 7.512 10

尺寸公差等级CT13141516

加工余量等级MAFGHJHJHJHJ

基本尺寸加 工 余 量 数 值 (mm)

大于至

-1005.5 3.56.0 4.06.5 4.57.5 5.57.5 5.08.5 6.09.0 5.510 6.511 6.512 7.5

1001606.5 4.07.0 4.58.0 5.59.0 6.59.0 6.010 7.011 7.012 8.013 8.014 9.0

1602507.5 5.08.5 6.09.5 7.011 8.511 7.513 9.013 8.515 1015 9.517 11

2504008.5 5.59.5 6.511 8.013 1013 9.015 1115 1017 1218 1220 14

40063010 6.511 7.513 9.516 1215 1118 1317 1220 1420 1323 16

630100012 7.513 915 1118 1417 1220 1520 1423 1723 1526 18

1000160013 8.515 1017 1320 1620 1423 1723 1626 1927 1830 21

铸造孔的最小尺寸(mm)

铸造方法合金种类一般最小孔径特殊最小孔径

砂型及壳型铸造全部308~10

金属型铸造有色10~205

压力铸造锌合金5~101

铝合金2.5

镁合金2

铜合金3

熔模铸造有色5~102

黑色2.5

各种铸造方法的铸件最小壁厚(mm)

铸件的表面积 cm2铸件最小壁厚(mm)

砂型铸造金属型铸造壳型铸造压力铸造熔模 铸造

硅铝合金ZM-5 ZL-201 ZL-301铸铁硅铝合金ZM-5 ZL-201 ZL-301铸铁铝镁合金铜合金铸铁钢铝锡合金锌合金镁合金铝合金铜合金钢

~25 25~100 100~225 225~400 400~1000 1000~1600 1600以上2 2.5 3 3.5 4 5 62 3.5 4 4.5 5 6 72 2.5 3 4 5 6 72 2.5 3 4 4 - -3 3 4 5 6 - -2.5 3 3.5 4 4.5 - -2 2 2.5 3 4 4 -2 2 3 3.5 4 4 -2 2 2.5 3 4 4 -2 2 4 4 5 6 -0.6 0.7 1.1 1.5 - - -0.8 1 1.5 2 - - -1.3 1.8 2.5 3 4 - -1 1.5 2 2.5 4 - -1.5 2 3 3.5 - - -1.2 1.6 2.2 3 - - -

表8 各种铸造方法的最小铸造斜度

斜度位置铸造方法

砂型金属型壳型压铸

外表面 内表面0°30' 1°0°30' 1°0°20' 0°20'0°15' 0°30'

QQ 29467473

川公网安备: 51019002004831号

川公网安备: 51019002004831号