!【详情如下】CAD图纸+word设计说明书.doc[30000字,62页]【需要咨询购买全套设计请加QQ97666224】.bat

Z轴部件液压原理图1A0.dwg

Z轴部件附件装配图1A0.dwg

30102-Z轴滑枕座A0.dwg

30103-Z轴滑枕座盖板A0.dwg

30104-Z轴上连接座A3.dwg

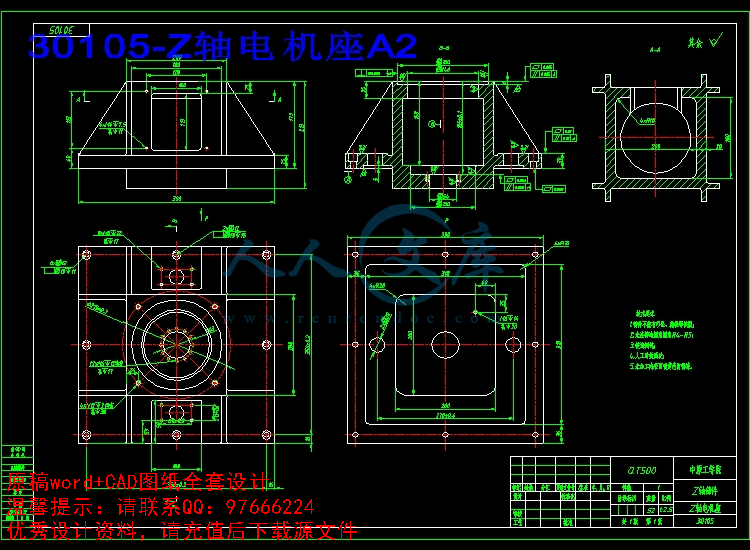

30105-Z轴电机座A2.dwg

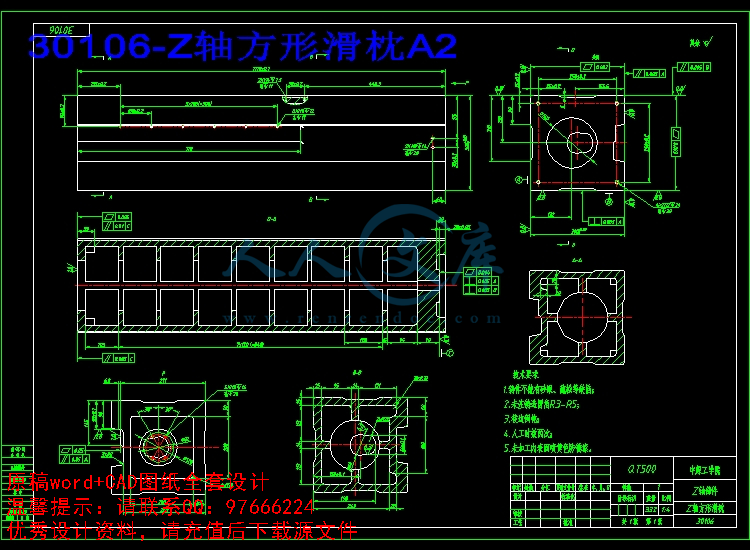

30106-Z轴方形滑枕A2.dwg

30701-Z轴液压块A3.dwg

30702-Z轴楔形液压块A3.dwg

30802Z轴行程安全撞块A4改.dwg

30301-Z轴流量控制器安装座A4.dwg

30302-Z轴电机连接座挡板A4改.dwg

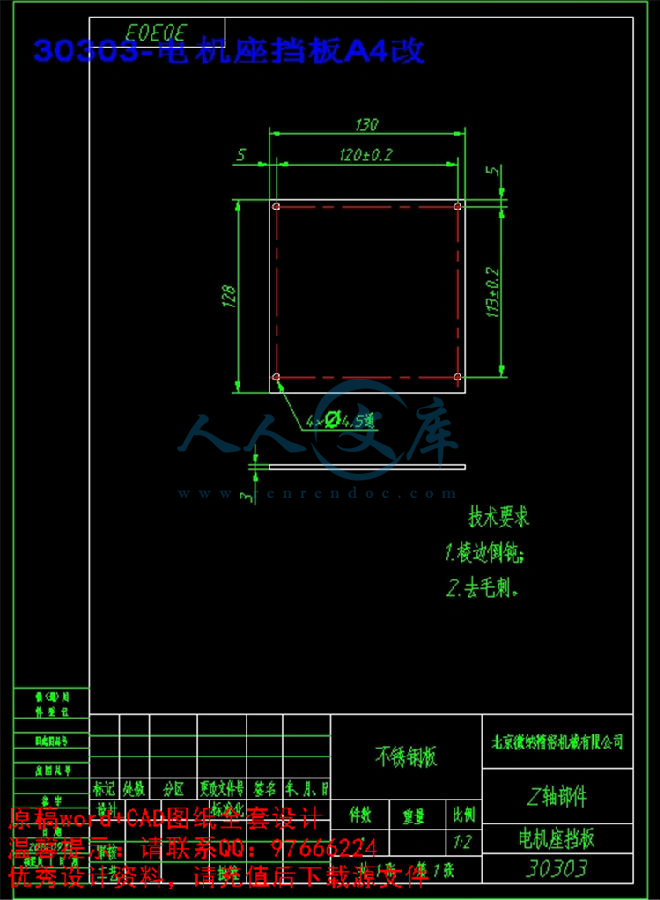

30303-电机座挡板A4改.dwg

30304-限位开关安装座A4改.dwg

30305-限位开关调整块A4改.dwg

30306-光栅尺读数头安装板A4改.dwg

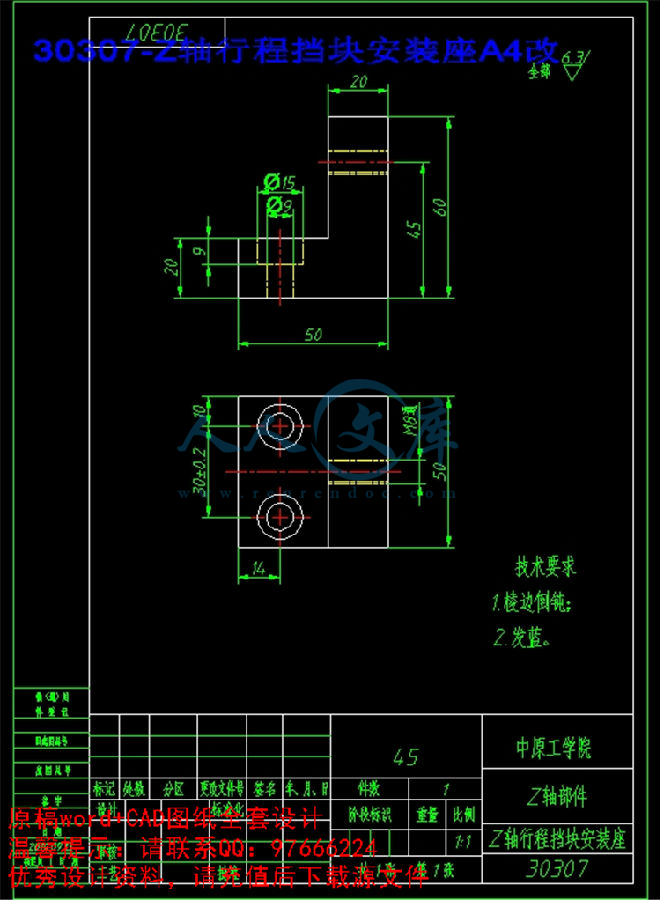

30307-Z轴行程挡块安装座A4改.dwg

30308-Z轴行程撞块A4改.dwg

30309-限位开关撞块A4改.dwg

30310-液压块微调螺杆A4改.dwg

30311-液压块调节座A4改.dwg

30312-油缸连接板A4改.dwg

30313-浮动接头连接座A4改.dwg

实习报告.doc

开题报告.doc

毕业设计.doc

毕业设计任务书-7.doc

毕业设计选题审批表.doc

1. 绪论

1.1 课题的背景和来源

“大口径光学非球面超精密数控铣磨机”的开发研制隶属于“国家863计划”攻关项目,这个项目由北京微纳精密机械有限公司承接。该公司是进行精密制造技术方面产品制造和技术研究开发的制造实体,由一批国内知名专家领队和年富力强的中青年技术人员组成,具有很强的科学研究和技术攻关能力。

为了响应教育部的号召,实施大学本科教改计划,北京微纳精密机械有限公司与中原工学院联合实施“卓越工程师”的培养计划。具体施行方法就是由该公司接收中原工学院大四学生来公司实习并完成毕业设计,为学生走上工作岗位提供一个锻炼自己的平台。

1.2 研究的目的和意义

非球面光学元件是一种非常重要的光学零件,因其在光学系统中能够很好的矫正多种像差,改善成像质量,提高系统鉴别能力,且能以一个或几个非球面零件代替多个球面零件,从而简化仪器结构,降低成本并有效的减轻仪器重量而得到重要应用。其加工质量的好坏与非球面加工机床的制造水平息息相关,因此,进一步提高我国非球面超精密机床的制造水平势在必行。

为了提高非球面超精密机床的整体性能,其主要构件——Z轴的结构特性也至关重要。为此开展了对于大口径非球面超精密光学铣磨机Z轴结构特性的分析和优化。以期通过对该梁的结构静力学分析和结构动力学分析,对横梁的结构做出优化设计,改善其静力学和动力学特性,从而保证机床的Z轴的精密进给,最终实现该铣磨机整体使用性能。

研制出加工口径达900mm的光学非球曲面加工机床及成套应用工艺,可以满足国家国民经济主要领域和国防工业的重大需求,部分解决禁运和替代进口问题,提升我国相关领域的核心竞争力和创新能力。打破国外的技术封锁,使我国的非球面曲面光学零件的超精密加工水平提升一个大的台阶,从整体上缩短与世界最先进水平的差距。

1.3 国内外研究现状

随着国防工业、航空、民用光学技术的发展,各种高精度的非球面光学元件越来越多地应用于高性能要求的光学系统中。光学元件因其具有矫正多种像差,改善成像质量,提高系统鉴别能力等优点而得到广泛应用。目前,高精度非球面光学元件的使用受到其加工精度、表面质量和制造成本的限制,但是市场上对光学元件的需求促使各个国家致力于高精度非球面光学元件加工的技术研究。

1.3.1 国外非球面零件超精密加工技术的现状

80年代以来,国外出现了许多种新的非球面超精密加工技术,主要有:

(1)计算机数控单点金刚石车削技术

计算机数控单点金刚石车削技术是由美国国防科研机构于60年代率先开发、80年代得以推广应用的非球面光学零件加工技术。它是在超精密数控车床上,采用天然单晶金刚石刀具,在对机床和加工环境进行精确控制条件下,直接利用金刚石刀具单点车削加工出符合光学质量要求的非球面光学零件。该技术主要用于加工中小尺寸、中等批量的红外晶体和金属材料的光学零件,其特点是生产效率高、加工精度高、重复性好、适合批量生产、加工成本比传统的加工技术明显降低。采用该项金刚石车削技术加工出来的直径120mm以下的光学零件,面形精度达l/2~1l,表面粗糙度的均方根值为0.02~0.06mm。目前采用金刚石车削技术可以加工的材料有:有色金属、锗、塑料、红外光学晶体(碲镉汞、锑化镉、多晶硅、硫化锌、硒化锌、氯化纳、氯化钾、氯化锶、氟化镁、氟化钙、铌酸锂、KDK晶体)无电镍、铍铜、锗基硫族化合物玻璃等。

(2)计算机数控研磨和抛光技术

计算机数控研磨和抛光技术是一种由计算机控制的精密机床将工件表面磨削成所需要的面形,然后用柔性抛光模抛光,使工件在不改变精磨面形精度的条件下达到镜面光洁度的光学零件制造技术。该技术主要用来加工中、大尺寸的非球面光学零件。工件加工精度主要取决于测量精度和所采用的误差校正方法。非球面光学零件的精密研磨抛光比较普遍采用的一种技术是:小型磨床修正研磨抛光法。

小型磨床最早是由美国研究开发的,其磨头直径不超过工件的1/3,由计算机计算去除量,加工精度比较高。可以高精度地加工直径1500~1800mm的大口径非球面。目前,美国亚里桑那大学的光学中心,已基本上用计算机数控研磨抛光加工技术取代了传统的手工研磨抛光加工非球面光学零件。

80年代末,日本研制出了的超精密数控范成法研磨机,使用该研磨机加工出的光学零件,其面形精度达到了0.08μm,表面粗糙度的均方根值为0.2nm。若用沥青抛光模进行加工,表面粗糙度的均方根值能达到0.035nm。最近,日本采用门型机械加工中心,使用4000#~8000#铸铁丝结合金刚石砂轮,利用ELID(在线电解修正法)磨削法,磨削BK-7光学玻璃,所获得的非球面的面形精度为1μm,表面粗糙度为43nmRmax。

德国的计算机数控研磨抛光技术也很快。Loh公司生产的CNCSPM50和120研磨抛光机,不仅可以粗、精磨球面光学零件,而且还可以粗、精磨非球面光学零件。施耐德(SCHEIDER)光学机械公司90年代末制造的ALG100型计算机数控非球面磨床和ALP100型计算机数控非球面抛光机,可以高效率地进行非球面光学零件的生产。

(3)计算机数控离子束成形技术

日本大阪大学工学部森勇正教授提出了一种用化学气体加工的新的加工工艺方法,称为等离子CVM法,这是一种利用原子化学反应,获得超精密表面的一种技术,其加工原理和等离子体刻蚀一样,在等离子体中,被激活的游离基和工件表面原子起反应,将之变成挥发性分子,并通过气体蒸发实现加工的,在高压力下所产生的等离子体,能够生成密度非常高的游离基,所以这种加工方法能达到与机械加工方法相匹敌的加工速度。在高压力下,由于气体分子的平均自由行程极小,等离子体局限在电极附近。所以可以通过电极扫描,加工出0.01μm精度的任意形状的零件,另外可以以50μm/min的速度加工单晶硅平面,加工工件的表面粗糙度可达0.1nm(Rrms)。

(4)非球面零件复制技术

用控制除去厚度的抛光(研磨)方法能够制造出高精度的非球面零件,但和一般的光学零件加工方法相比,这种方法的加工效率很低,解决这个问题的方法之一有复制技术,即塑料注射成形和玻璃的模压成形技术,这种技术能够制造一部分非球面透镜。

近年来,国外许多公司己将超精密车削、磨削、研磨以及抛光加工集成为一体,并且研制出超精密复合加工系统,如Rank Pneumo公司生产的Nanoform300、 Nanoform250、 CUPE研制的 Nanocentre、日本的 AHN60―3D、ULP一100A(H)都具有复合加工功能,这样可以使非球面零件的加工更加灵活。

1.3.2 国内非球面零件超精密加工技术的现状

我国从80年代初才开始超精密加工技术的研究,比国外整整落后了20年。80年代中期,我国出现了具有世界水平的超精密机床和部件。如北京机床研究所、中国航空精密机械研究所、中国科技大学、哈尔滨工业大学、中科院长春光机所应用光学重点实验室等单位都在该领域取得了阶段性的成果。

北京高华精密机械有限公司生产的DHM-500全液体静压超精密数控非球面磨床,通过X-Z-B三轴联动,实现对非球面透镜的高效率、高精度磨削;

上海第三机床厂生产的MK-9025型数控曲线磨床,采用西班牙FAGOR公司的CNC四轴控制系统,其中二轴为插补控制轴,分别控制机床工作台的纵、横向进给,另二轴控制磨头滑座的纵、横向进给,可以加工任意曲面;

我国九五期间在中国航空精密机械研究所首先建立的国内第一个从事超精密加工技术研究的重点实验室成功地研制出了Nanosys-300非球面超精密复合加工系统;

长春光机所于1992年成功研制出国内首台实用型非球面数控光学加工中心FSGJ-I;

2002年,国防科技大学研制了一台集铣磨成形、研磨、抛光于一体的光学非球面复合加工机床。

由我国数控光学非球面加工第一人——苏州大学研究员余景池与其创办的苏州大学明世光学有限公司,生产国际一流水平的非球面眼镜模具,并广泛应用于数码相机、可视电话、计算机光驱、非球面透镜等领域。它是国内第一家从产品的设计、加工到生产都由自己完成的公司,用完全自主知识产权的产品代替了国外产品,填补了国内空白。

最近,中国科学院南京天文光学技术研究所率先研制成功520mm国产碳化硅非球面镜光学系统,并通过了专家组的验收,这标志着我国在该领域迈上了新的台阶。但是对于大口径高精度非球面光学零件的加工,如果再加上数字化控制的要求,在国内就是一个挑战性的课题了。因此,国内生产水平与国际生产水平仍有差距。

为此,国家该863项目提出,在经典高精度光学经典加工工艺研究基础上,吸收国际上先进的加工工艺研究成果,研究优化的高精度数字化光学非球面元件加工工艺。

1.4 本文研究的主要内容

本论文的主要研究内容如下:

(1)了解大口径光学非球曲面零件的加工方法及应用背景。

(2)了解国内外超精密加工机床发展水平及特点。

(3)学习超精密加工技术的基本理论知识。

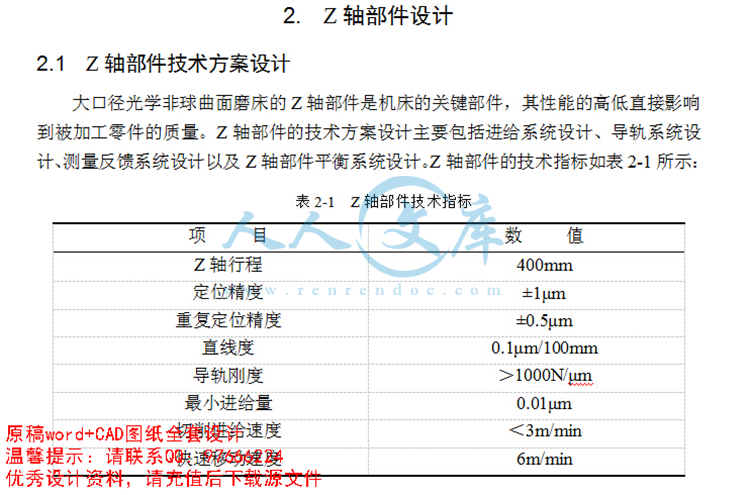

(4)大口径非球面磨床Z轴部件结构设计。

(5)大口径非球面磨床Z轴部件驱动传动元件设计计算。

(6)Z轴部件主要零件有限元仿真分析。

川公网安备: 51019002004831号

川公网安备: 51019002004831号