棒哥设计QQ 29467473

气门摇杆轴支座机械加工工艺规程及工艺装备设计

1、零件的工艺分析及生产类型的确定

1.1零件用途

气门摇杆轴支座是柴油机一个主要零件。是柴油机摇杆座的结合部,?20(+0.10—+0.16)孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个?13mm孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。汽缸盖内每缸四阀使燃烧室充气最佳,气门由摇杆凸轮机构驱动,摩擦力小且气门间隙由液压补偿。这种结构可能减小燃油 消耗并改善排放。另外一个优点是减小噪音,这种结构使3.0升的TDI发动机运转极端平稳。

1.2零件的工艺分析

其材料为HT200。该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。该零件上主要加工面为上端面,下端面,左右端面,2-?13mm孔和?20(+0.1——+0.06)mm以及3mm轴向槽的加工。?20(+0.1——+0.06)mm孔的尺寸精度以及下端面0.05mm的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2——?13mm孔的尺寸精度,以上下两端面的平行度0.05mm。因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工?20(+0.1——+0.06)mm孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

1.3气门摇杆轴支座的主要技术要求:

表2-1 气门摇杆轴支座主要技术要求

加工表面尺寸及偏差/mm公差及精度等级表面粗糙度 Ra/μm 形位公差/mm

左端面Φ32IT71.6 /0.06A

右端面Φ32IT71.6 /0.06A

上端面40()IT1012.5

Φ13孔2×Φ13IT1012.5

Φ20孔Φ20()IT1212.5

下底端面 50IT96.3 //0.05A

Φ3通Φ3IT1212.5

R10外表面R10IT1312.5

R8外表面R8IT1312.5

渐深槽孔面R 3IT1312.5

注: 1、未注明铸造圆角为R - R3

2、材料:HT200

1.4确定生产类型:

已知此气门摇杆轴支座零件的生产纲领为N=6000件/年,重量为3kg,由查《机械制造工艺设计简明手册》第2页表1.1-2,可确定该零件生产类型为大批生产,毛坯的铸造方法选用砂型机器造型。此外,为消除残余应力,铸造后安排人工时效处理。参考文献《典型零件机械加工生产实例》表2.3—12;该种铸造公差等级为CT10~11,MA-H级。所以初步确定工艺安排为:划分加工阶段;工序适当集中;加工设备以通用设备为主,采用专用夹具。

2、确定毛坯、绘制毛坯简图

2.1确定毛坯种类:

零件材料为HT200。考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为大批生产,故选择砂型机器造型铸件毛坯。查《机械制造技术基础课程设计指南》第120页表5-3选用铸件尺寸公差等级为CT-10。

2.2确定毛坯的尺寸公差和机械加工余量:

查《机械制造技术基础课程设计指南》,选用加工余量为MA-H级,并查表2.2-4确定各个加工面的铸件机械加工余量,铸件的分型面的选用及加工余量,如下表所示:

项目/mm机械加工余量/mm尺寸公差/mm备注

Φ32上端面?表2-3

1.4 表2-4

支座下底端面表2-3

1.4 表2-4

Φ32左右端面表2-3

0.5 表2-4

Φ20孔内表面表2-3

0.5 表2-4

2.3绘制毛坯简图:

3、拟定零件工艺路线

3.1定位基准的选择:

粗基准的选择:以零件的底面为主要的定位粗基准,以两个旁孔外圆表面为辅助粗基准。

精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,以两个旁孔外圆柱表面为辅助的定位精基准。下端面既是装配基准又是设计基准,用它作为精基准,面积大定位稳定可靠;

3.2表面加工方法的确定:

根据气门摇杆轴支座零件图上各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法如表

加工表面尺寸精度表面粗糙度加工方案

Φ32上端面?IT1012.5粗铣

支座下底端面IT96.3 粗铣—精铣

Φ32左右端面IT71.6粗铣—精铣

Φ13 内表面IT1012.5钻—铰

Φ20 内表面IT1212.5钻—铰

3mm 轴向槽IT1012.5精铣

体其他各表面IT1312.5粗铣

3.3加工阶段的划分:

该零件加工质量要求较高,可将加工阶段划分成粗加工,半精加工和精加工几个阶段。这是由于粗加工工序的切削余量大,因此切削力、夹紧力必然大,加工后容易产生变形。粗、精加工分开后,粗加工产生的变形可以在半精加工中修正;半精加工中产生的变形可以在精加工中修正。这样逐步减少加工余量,切削力及内应力的作用,逐步修正加工后的变形,就能最后达到零件的技术条件。

3.4工序的集中和分散:

气门摇杆轴支座加工工序安排应注意两个影响精度的因素:(1)气门摇杆轴支座的刚度比较低,在外力作用下容易变形;(2)铸件切削时会产生较大的残余内应力。因此在气门摇杆轴支座加工工艺中,各主要表面的粗精加工工序一定要分开,且采用大批生产,减少辅助时间,所以采用工序集中原则。

3.5工序顺序的安排:

3.5.1、机械加工工序

(1)先基准后其他

(2)先粗后精

(3)先主后次

(4)先面后孔

3.5.2、热处理工序

3.5.3、辅助工序

3.6确定工艺路线:

表3-2 气门摇杆轴支座工艺路线及设备、工装的选用

工序号工序名称机床设备刀具量具

1铣支座上端面X5020A立式铣床端面铣刀游标卡尺

2粗铣支座下端面X5020A立式铣床端面铣刀游标卡尺

3精铣支座下端面X5020A立式铣床端面铣刀游标卡尺

4粗铣支座Φ32左右表面X5020A立式铣床端面铣刀游标卡尺

5精铣支座Φ32左右表面X5020A立式铣床端面铣刀游标卡尺

6粗磨支座Φ32左右表面M7350立式磨床砂轮游标卡尺

7精磨支座Φ32左右表面M7350立式磨床砂轮游标卡尺

8加工Φ13的孔Z5125A立式钻床Φ13麻花钻,铰刀塞规卡尺、内径百分表

9加工Φ20的孔Z5125A立式钻床Φ20麻花钻扩刀,铰刀塞规卡尺、内径百分表

10锪有平行度要求表面X62W 立式锪床锪刀游标卡尺

11倒角平锉深度游标卡尺

12精铣3mm 轴向槽X62组合夹具或专用工装槽铣刀卡规,深度游标卡尺

13清洗清洗机

14检验百分表,三用游标卡尺检验样板,三棱平尺塞规

4、加工余量、工序尺寸和公差的确定

4.1确定加工余量

确定工序尺寸及其公差

2—?13mm孔各工序尺寸及其公差

(根据《机械制造技术基础课程设计指导教程》 表2—29表2—30)

工序 名称工序基本余量公差等级尺寸工差工序尺寸表面 粗糙度

钻12.0IT120.18 12.5

铰0.95IT100.07 12.5

由上可得该工序各工步的工序尺寸及工差分别为钻:mm,铰:mm

5、切削用量、时间定额的计算

5.1加工2—?13mm孔

5.1.1 、 钻2—?13mm孔 选用钻床Z5125

根据《机械制造工艺设计手册》表2.4—38(41)选取数据

钻头直径D = 20 mm 切削速度V = 0.99 mm/s

切削深度ap = 10 mm 进给量f = 0.12 mm/r

则主轴转速n = 1000v/D = 945 r/min

根据表3.1—30 按机床选取n = 1000 r/min

则实际钻削速度V = Dn/(1000×60) = 1.04 m/s

钻削工时为:按表2.5—7

L = 78 mm L1 = 1.5 mm L2 = 2.5mm

基本时间tj = L/fn = (78+1.5+2.5)/(0.12×1000) = 0.68 min

按表2.5—41 辅助时间ta = 0.68×0.18=0.123min

按表2.5—4 其他时间tq = 0.2 min

5.1.2、铰2—?13mm孔 选用钻床Z5125

根据《机械制造工艺设计手册》表2.4—81选取数据

铰刀直径D = 30 mm 切削速度V = 0.22 m/s

切削深度ap = 0.10 mm 进给量f = 0.8 mm/r

则主轴转速n = 1000v/D = 140 r/min

根据表3.1—31 按机床选取n = 200 r/min

则实际切削速度V = Dn/(1000×60) = 0.32 m/s

铰削工时为: 按表2.5—7

L=78 mm L1 =0 L2=3 mm

基本时间tj = L/fn = (78+3)/(0.8×200) = 0.52 min

按表2.5—41 辅助时间ta = 0.52 ×0.18=0.093min

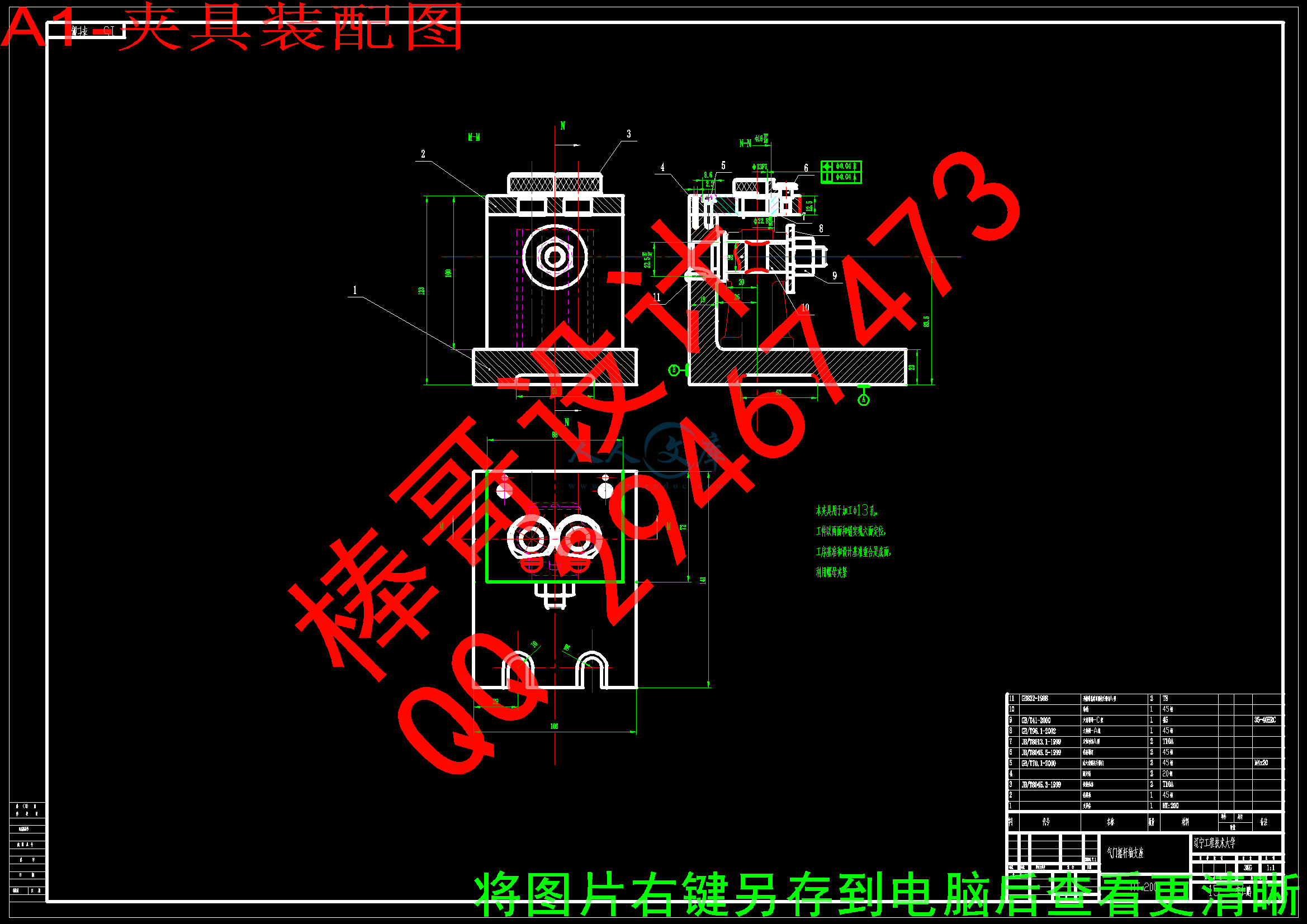

6、机床夹具设计

6.1 2—?13mm孔夹具设计:

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。经过与指导老师协商,钻2——?13mm孔的钻床专用夹具。由气门摇杆轴支座工作图可知,工件材料为 HT200,年产量6000件。根据设计任务的要求,本夹具将用于Z3025摇臂钻床。刀具为麻花钻。

6.1.1问题的指出:

本夹具主要钻2——?13mm孔,内表面有粗糙度要求,由于工艺要求不高,因此,在本道工序加工时,主要应考虑如何提高劳动生产率,降低劳动强度。

6.1.2夹具设计:

(1)定位基准的选择

由零件图可知,在钻2——?13mm孔之前,气门摇杆轴支座的两个上下端面、?13mm孔的两侧面都已加工,且表面粗糙要求较高。为了使定位误差为零,按基准重合原则选气门摇杆轴支座的下端面为设计基准。对2——?13mm孔为对称分布的外圆柱表面再加底面进行定位,从而使各个表面和轴槽均完全定位。为了提高加工效率,现决定采用联动夹紧工件快换装置,并采用快换钻套以利于在钻稳定加工。

(2)夹紧方案

由于零件小,所以采用开口垫圈的螺旋夹紧机构,装卸工件方便、迅速。

(3)夹具体设计

夹具体的作用是将定位、夹具装置连接成一体,并能正确安装在机床上,加工时,能承受一部分切削力。夹具体为铸造件,安装稳定,刚度好,但制造周期较长。

(4)切削力及夹紧力的计算

切削力的计算:,由《组合机床》(表7-24)得:

刀具:高速钢麻花钻头,尺寸为13.5。

则轴向力:见《工艺师手册》表28.4

F=Cdfk……………………………………3.1

式中: C=420, Z=1.0, y=0.8, f=0.35

k=(

F=420

转矩

T=Cdfk

式中: C=0.206, Z=2.0, y=0.8

T=0.206

功率 P=

在计算切削力时,必须考虑安全系数,安全系数

K=KKKK

式中 K—基本安全系数,1.5;

K—加工性质系数,1.1;

K—刀具钝化系数, 1.1;

K—断续切削系数, 1.1

则 F=KF=1.5

夹紧力的计算:由《机床夹具设计手册》(表1-2-25)得:

用扳手的六角螺母的夹紧力:M=8mm, P=1.75mm,L=140mm,作用力:F=70N,夹紧力:W0=5380N所以, 由于夹紧力大于切削力,钻削时工件不会转动,故本夹具可安全工作。

6.2定位误差分析:

由加工工序知,加工2——?13mm孔。夹具的主要定位元件为销十2大平面,由于大平面的设计基准与定位基准重合,故其尺寸无基准不重合度误差。销有基准不重合误差ΔDj=δd/sina,取决于? 20圆柱的公差,规定工件上母线为基准,制造精度和安装精度要求在合理的范围内。而孔径尺寸为自由尺寸精度要求,可满足加工要求。

7、体会与展望:

通过对气门摇杆轴支座的机械加工工艺及对?13mm孔夹具的设计,使我学到了许多有关机械加工的知识,这对于我以后的学习和实践都起到了至关重要的作用,使我对学习夹具和工艺性设计产生了浓厚的兴趣,相信这次课程设计过后我才能有夯实基础的感觉,遇到难题不放弃不胆怯的决心,对于实际的内容,我主要归纳为以下两个方面:第一方面:气门摇杆轴支座件外形较复杂,而刚性较差。且其技术要求很高,所以适当的选择机械加工中的定位基准,是能否保证气门摇杆轴支座技术要求的重要问题之一。在气门摇杆轴支座的实际加工过程中,选用气门摇杆轴支座的底面作为定位基面,为保证2——?13mm孔尺寸精度和形状精度,可采用自为基准的加工原则;保证两孔的中心距精度要求,可采用互为基准原则加工。

对于加工主要表面,按照“先基准后一般”的加工原则。气门摇杆轴支座的主要加工表面为旁端面,较重要的加工表面为上表面,次要的加工表面是体表面、下表面等。

气门摇杆轴支座机械加工路线是围绕主要加工表面来安排的,气门摇杆轴支座加工路线为工序集中。

第二方面:主要是关于夹具的设计方法及其步骤。

(1)、定位方案的设计:主要确定工件的定位基准及定位基面;工件的六点定位原则;定位元件的选用等。

(2)、导向及对刀装置的设计:由于本设计主要设计的是扩大头孔夹具和铣结合面夹具,所以主要考虑的是选用钻套的类型及排屑问题,以及对刀块的类型,从而确定钻套和对刀块的位置尺寸及公差。

(3)、夹紧装置的设计:针对连杆的加工特点及加工的批量,对连杆的夹紧装置应满足装卸工件方便、迅速的特点,所以一般都采用自动夹紧装置。

(4)、夹具体设计:连杆的结构特点是比较小,设计时应注意夹具体结构尺寸的大小。夹具体的作用是将定位及夹具装置连接成一体,并能正确安装在机床上,加工时能承受一部分切削力。所以夹具体的材料一般采用铸铁。

(5)、定位精度和定位误差的计算:对用于粗加工的夹具,都应该进行定位误差和稳定性的计算,以及设计的夹具能否满足零件加工的各项尺寸要求。

(6)、绘制夹具装备图及夹具零件图。

课程设计是对我们学习的补充和扩展,实现自我完善和独立工作的过程,是大学学习的特色和优势,展望未来,我们机械的学子必将是社会发展的有力力量,靠的就是专着的态度,良好的学习习惯和真实的设计实力。而这一切的得来都是努力的结果,所以我要继续发扬这种精神,就像我终结的知识点一样,以后还会更多更全面更有规律性,也希望我们学校以及学院给予我们更多的这样的机会,再此也感谢指导老师辛勤的工作和热心的帮助。

8、参考文献

[1] 陈宏钧,方向明,马素敏 等编

典型零件机械加工生产实例 机械工业出版社 2004.8

[2] 王季琨,沈中伟,刘锡珍 主编

机械制造工艺学 天津大学出版社 2004.1

[3] 哈尔滨工业大学,上海工业大学 主编

机床夹具设计 上海科学技术出版社 1991.3

[4] 李 洪 主编

机械加工工艺手册 北京出版社 1996.1

[5] 龚定安,蔡建国 编着

机床夹具设计手册 陕西科学技术出版社 1981.7

[6] 《金属机械加工工艺人员手册》 修订组

金属机械加工工艺人员手册 上海科学技术出版社1979.1

[7] 孙丽嫒 主编

机械制造工艺及专用夹具 冶金工业出版社 2003.9

[8] 杨叔子 主编

机械加工工艺师手册 机械工业出版社 2004.9

[9] 王绍俊 主编

机械制造工艺设计手册 哈尔滨工业大学 1981.5

[10] 刘文剑 曹天河 赵维缓 编2008-7-1

夹具工程师手册 黑龙江科学技术出版社 1987.12

[11] 上海市金属切削技术协会 编

金属切削手册 上海科学技术出版社 1991.10

[12] 于骏一 主编

典型零件制造工艺 机械工业出版社 1989.1

1、零件的工艺分析及生产类型的确定1

1.1零件用途1

1.2零件的工艺分析1

1.3气门摇杆轴支座的主要技术要求:2

1.4确定生产类型:2

2、确定毛坯、绘制毛坯简图3

2.1确定毛坯种类:3

2.2确定毛坯的尺寸公差和机械加工余量:3

2.3绘制毛坯简图:4

3、拟定零件工艺路线4

3.1定位基准的选择:4

3.2表面加工方法的确定:5

3.3加工阶段的划分:5

3.4工序的集中和分散:5

3.5工序顺序的安排:6

3.5.1、机械加工工序6

3.5.2、热处理工序6

3.5.3、辅助工序6

3.6确定工艺路线:6

4、加工余量、工序尺寸和公差的确定7

4.1确定加工余量7

5、切削用量、时间定额的计算8

5.1加工2—?13mm孔8

5.1.1 、 钻2—?13mm孔8

5.1.2、铰2—?13mm孔8

6、机床夹具设计9

6.1 2—?13mm孔夹具设计:9

6.1.1问题的指出:9

6.1.2夹具设计:9

7、体会与展望:11

8、参考文献13

QQ 29467473

川公网安备: 51019002004831号

川公网安备: 51019002004831号