![夹具装配图-A0[铣65端面].gif](/ueditor/net/upload/2015-07-10/6670609f-eeb7-476a-b1fd-096525fb65bd.gif)

![工序卡[共15张].gif](/ueditor/net/upload/2015-07-10/88b828dc-b3cb-466a-b935-87e98ef9723f.gif)

棒哥设计QQ 29467473

目 录

1 零件的分析……………..………………………………………………1

2 工艺设计……………………………………………………………………2

2.1 毛坯的制造形式…………………………………………………………3

2.2 基准面的选择……………………………………………………………3

2.2.1 粗基准的选择…………………………………………………………4

2.2.2 精基准的选择…………………………………………………………4

2.3 制订工艺路线……………………………………………………………4

2.3.1 工艺线路方案一………………………………………………………4

2.3.2 工艺路线方案二………………………………………………………5

2.3.3 工艺方案的比较与分析………………………………………………5

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定…………………………6

2.5 确定切削用量……………………………………………………………7

3专用夹具设计…………………………………………………………………20

3.1 问题的指出…………………………………………………………………21

3.2 夹具设计……………………………………………………………………21

参考资料………………………………………………………………………22

致谢23

附 录24

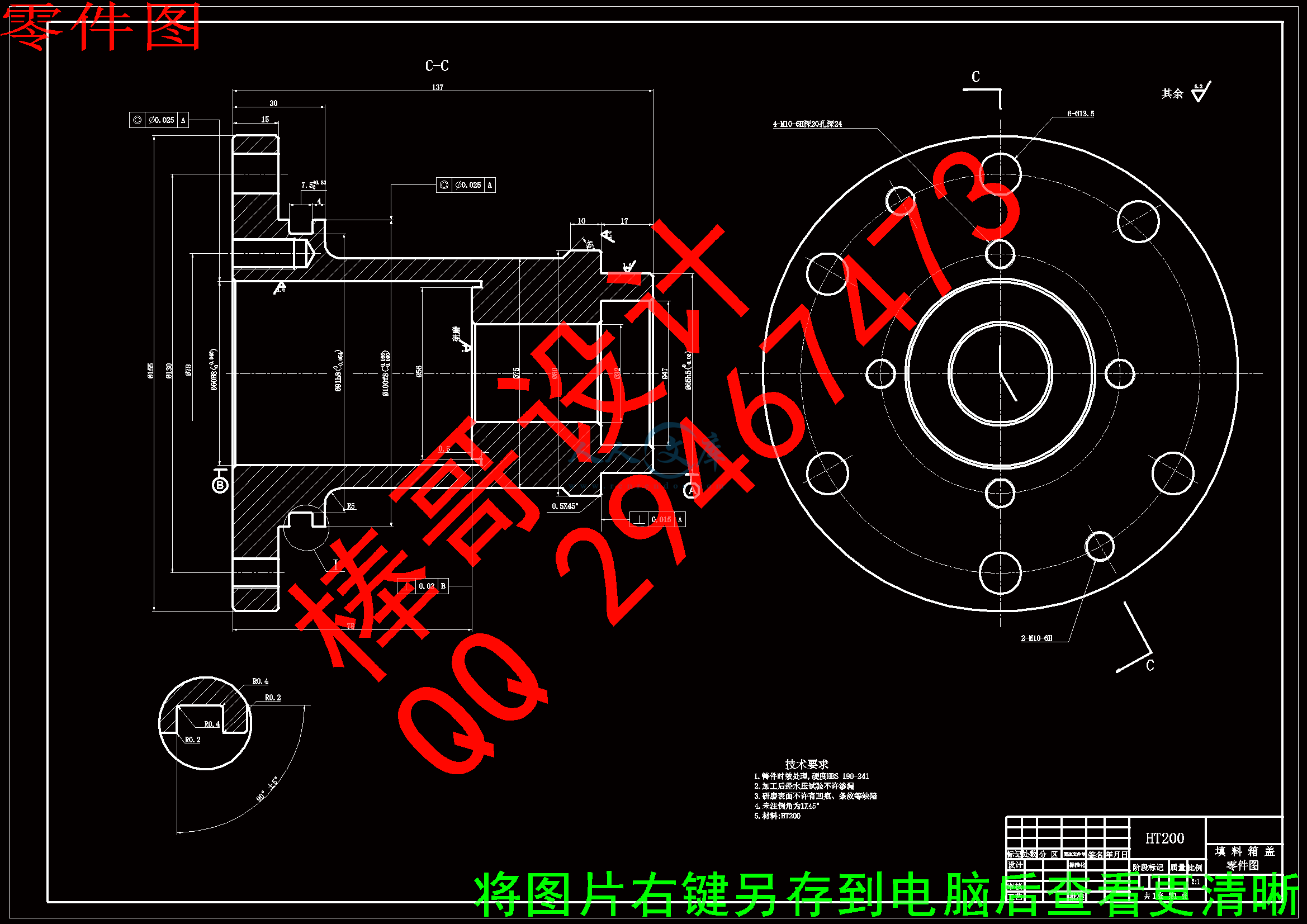

1 零件的分析

1.1 零件的作用

题目所给定的零件是填料箱盖(附图1),其主要作用是保证对箱体起密封作用,使箱体在工作时不致让油液渗漏。

1.2 零件的工艺分析

填料箱盖的零件图中规定了一系列技术要求:(查表1.4-28《机械制造工艺设计简明手册》)

1.以ф65H5()轴为中心的加工表面。

包括:尺寸为ф65H5()的轴,表面粗糙度为1.6, 尺寸为ф80的与ф65H5()相接的肩面, 尺寸为ф100f8()与ф65H5()同轴度为0.025的面. 尺寸为ф60h5()与ф65H5()同轴度为0.025的孔.

2.以ф60h5()孔为中心的加工表面.

尺寸为78与ф60H8()垂直度为0.012的孔底面,表面粗糙度为0.4,须研磨.

3. 以ф60H8()孔为中心均匀分布的12孔,6-ф13.5,4-M10-6H深20孔深24及4-M10-6H.

4.其它未注表面的粗糙度要求为6.3,粗加工可满足要求

.

2 工艺设计

2.1 毛坯的制造形式

零件材料为HT200,考虑到零件材料的综合性能及材料成本和加工成本,保证零件工作的可靠,采用铸造。由于年产量为1000件,属于中批生产的水平,而且零件轮廓尺寸不大,故可以采用铸造成型。

2.2 基准面的选择

基面的选择是工艺规程设计中的重要工作之一。也是保证加工精度的关键。

2.2.1 粗基准的选择

对于一般轴类零件而言,以外圆作为粗基准是完全合理的。按照有关的粗基准选择原则(保证某重要表面的加工余量均匀时,选该表面为粗基准。若工件每个表面都要求加工,为了保证各表面都有足够的余量,应选择加工余量最小的表面为粗基准。)

2.2.2 精基准的选择

按照有关的精基准选择原则(基准重合原则;基准统一原则;可靠方便原则),对于本零件,有中心孔,可以以中心孔作为统一的基准,但是随便着孔的加工,大端的中心孔消失,必须重新建立外圆的加工基面,一般有如下三种方法:

当中心孔直径较小时,可以直接在孔口倒出宽度不大于2MM的锥面来代替中心孔。若孔径较大,就用小端孔口和大端外圆作为定位基面,来保证定位精度。

采用锥堵或锥套心轴。

精加工外圆亦可用该外圆本身来定位,即安装工件时,以支承轴颈本身找正。

2.3 制订工艺路线

2.3.1 工艺线路方案一

工序Ⅰ 铣削左右两端面。

工序Ⅱ 粗车ф65,ф80,ф100,ф75,ф155外圆及倒角。车7.5槽

工序Ⅲ 钻ф30孔、扩ф32孔,扩ф47孔。

工序Ⅳ 钻6-ф13.5孔,2-M10-6H,4-M10-6H深20孔深24的孔及攻螺纹

工序Ⅴ 精车ф65外圆及与ф80相接的端面.

工序Ⅵ 粗、精、细镗ф60H8(孔。

工序Ⅶ 铣ф60孔底面

工序Ⅷ 磨ф60孔底面。

工序Ⅸ 镗ф60孔底面沟槽。

工序Ⅹ 研磨ф60孔底面。

工序Ⅺ 终检。

2.3.2 工艺路线方案二

工序Ⅰ 车削左右两端面。

工序Ⅱ 粗车ф65,ф80,ф75,ф155外圆及倒角。

工序Ⅲ 钻ф30孔、扩ф32孔,扩ф47孔。

工序Ⅳ 精车ф65外圆及与ф80相接的端面.

工序Ⅴ 粗、精、细镗ф60H8(孔。

工序Ⅵ 铣ф60孔底面

工序Ⅶ 孔底面

工序Ⅷ 镗ф60孔底面沟槽。

工序Ⅸ 研磨ф60孔底面。

工序Ⅹ 钻6-ф13.5孔,2-M10-6H,4-M10-6H深20孔深24的孔及攻螺纹

工序Ⅺ 终检。

2.3.3 工艺方案的比较与分析

上述两个方案的特点在于:方案一是采用铣削方式加工端面,且是先加工12孔后精加工外圆面和ф60H8(孔。;方案二是使用车削方式加工两端面,12孔的加工放在最后。两相比较起来可以看出,由于零件的端面尺寸不大,应车削端面,在中批生产中,综合考虑,选择工艺路线二。

但是仔细考虑,在线路二中,工序Ⅳ 精车ф65外圆及与ф80相接的端面.

然后工序Ⅹ 钻6-ф13.5孔,2-M10-6H,4-M10-6H深20孔深24的孔及攻螺纹。

这样由于钻孔属于粗加工,其精度要求不高,且切削力较大,可能会引起已加工表面变形,表面粗糙度的值增大。因此,最后的加工工艺路线确定如下:

工序Ⅰ 车削左右两端面。

工序Ⅱ 粗车ф65,ф85,ф75,ф155外圆及倒角。

工序Ⅲ 钻ф30孔、扩ф32孔,扩ф47孔。

工序Ⅳ 钻6-ф13.5孔,2-M10-6H,4-M10-6H深20孔深24的孔及攻螺纹

工序Ⅴ 精车65外圆及与80相接的端面.

工序Ⅵ 粗、精、细镗ф60H8(孔。

工序Ⅶ 铣ф60孔底面

工序Ⅷ 磨ф60孔底面。

工序Ⅸ 镗ф60孔底面沟槽。

工序Ⅹ 研磨ф60孔底面。

工序Ⅺ 终检。

以上工艺过程详见械加工工艺过程卡片

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定

“填料箱盖”零件材料为HT200钢,硬度为HBS190~241,毛坯质量约为5kg,生产类型为中批生产,采用机器造型铸造毛坯。

根据上述材料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:

(1)外圆表面(ф65、ф80、ф75、ф100、ф91、ф155)考虑到尺寸较多且

相差不大,为简化铸造毛坯的外形,现直接按零件结构取为ф84、ф104、ф160的阶梯轴式结构,除ф65以外,其它尺寸外圆表面粗糙度值为R6.3um,只要粗车就可满足加工要求。

(2)外圆表面沿轴线长度方向的加工余量及公差。查《机械制造工艺设计简明

手册》(以下简称〈〈工艺手册〉〉表2.2-1,铸件轮廓尺寸(长度方向>100~160mm,故长度方向偏差为 mm.长度方向的余量查表2.2-4,其余量值规定为3.0~3.5 mm.现取3.0 mm。

(3)内孔。毛坯为实心。两内孔精度要求自由尺寸精度要求,R 为

6.3,钻——扩即可满足要求。

(4)内孔ф60H8()。要求以外圆面ф65H5()定位,铸出毛坯孔ф30。

查表2.3-9,

粗镗ф59.5 2Z=4.5

精镗 ф59.9 2Z=0.4

细镗ф60H8() 2Z=0.1

(5) ф60H8()孔底面加工.

按照<<工艺手册>>表2.3-21及2.3-23

1.研磨余量 Z=0.010~0.014 取Z=0.010

2.磨削余量 Z=0.2~0.3 取Z=0.3

3.铣削余量 Z=3.0—0.3—0.01=2.69

(6)底面沟槽.采用镗削,经过底面研磨后镗可保证其精度.

Z=0.5

(7) 6—孔及2—M10—6H孔、4—M10—6H深20孔。均为自由尺寸精度要求。

1.6—孔可一次性直接钻出。

2.查〈〈工艺手册〉〉表2.3—20得攻螺纹前用麻花钻直径为ф8.5的孔。

钻孔 ф8.5

攻螺纹 M10

2.5 确定切削用量

2.5.1 工序Ⅰ:车削端面、外圆

本工序采用计算法确定切削用量

加工条件

工件材料:HT200,铸造。

加工要求:粗车ф65、ф155端面及ф65、ф80、ф75、ф100,ф155外圆,表面粗糙度值R 为6.3。

机床:C620—1卧式车床。

刀具:刀片材料为YG6,刀杆尺寸为16mmX25mm,k=90°,r=15°=12 r=0.5mm。

计算切削用量

(1)粗车ф65、ф155两端面

确定端面最大加工余量:已知毛坯长度方向单边余量为3mm,则毛坯长度方向的最大加工余量为4.25mm,分两次加工,a=2mm计。长度加工方向取IT12级,取mm。确定进给量f:根据《切削用量简明手册》(第三版)表1.4,当刀杆16mmX25mm, a<=2mm时,以及工件直径为ф160时。

f=0.5~0.7mm/r

按C620—1车床说明书(见《切削手册》表1.30)取f=0.5 mm/r计算切削速度: 按《切削手册》表1.27,切削速度的

计算公式为

V=(m/min)

=1.58, =0.15, y=0.4,m=0.2。修正系数见《切削手册》表1.28,即

k=1.44, k=0.8, k=1.04, k=0.81, k=0.97

所以

V=

=66.7(m/min)

确定机床主轴转速

n===253(r/min)

按机床说明书(见《工艺手册》表4.2—8)与253r/min相近的机床转速

选取305r/min。实际切削速度 V=80m/min

(2) 粗车ф160端面

确定机床主轴转速:

n===133(r/min)

按机床说明书(见《工艺手册》表4.2—8)与133r/min相近的机床

转速选取150r/min。实际切削速度 V=75.4m/min

2.5.2 工序Ⅱ:粗车65,80,75,100外圆以及槽和倒角

切削深度:先84车至80以及104车至100。

进给量: 见《切削手册》表1.4

V=(m/min)

=

=66.7(m/min)

确定机床主轴转速:

n===204(r/min)

按机床选取n=230 r/min。所以实际切削速度

V===75.1 m/min

检验机床功率: 主切削力

F=CFafvk

CF=900, x=1.0 , y=0.75 , n=-0.15

k=(

k=0.73

所以

F=900

切削时消耗功率

P=

由《切削手册》表1.30中C630-1机床说明书可知, C630-1主电动机功率为7.8KW,当主轴转速为230r/min时,主轴传递的最大功率为2.4KW,所以机床功率足够,可以正常加工。

(2) 粗车65外圆

实际切削速度

V==

(3) 车75外圆

取 n=305r/min

实际切削速度

V==

(4) 粗车100外圆

取 n=305r/min

实际切削速度

V==

(5)车槽7.5 采用切槽刀,r=0.2mm

根据《机械加工工艺师手册》表27-8

取 f=0.25mm/r n=305r/min

2.5.3工序Ⅲ 钻扩mm、及孔。Z3025摇臂钻床

(1)钻孔

选择进给量 f=0.41mm/r

选择切削速度(见《切削手册》表2.7)

V=12.25m/min

(见《切削手册》表2.13及表2.14,按5类加工性考虑)

按机床选取:

=136r/min(按《工艺手册》表4.2-2)

则实际切削速度

(2) 钻孔mm

根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔的进给量与切削速度之关系为

f=(1.2~1.3)

v=()

公式中、为加工实心孔时的切削用量,查《切削手册》

得 =0.56mm/r(表2.7)

=19.25m/min(表2.13)

并令: f=1.35

=0.76mm/r

按机床取f=0.76mm/r

v=0.4=7.7m/min

按照机床选取

所以实际切削速度:

(3)钻孔

根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔的进给量与切削速度之关系为

f=(1.2~1.3)

v=()

公式中、为加工实心孔时的切削用量,查《切削手册》

得 =0.56mm/r(表2.7)

=19.25m/min(表2.13)

并令: f=1.35

=0.76mm/r

按机床取f=0.76mm/r

v=0.4=7.7m/min

按照机床选取

所以实际切削速度:

2.5.4 工序Ⅳ 钻6—13.5, 2-M10-6H, 4-M10-6H深孔深24

(1) 钻6-13.5

f=0.35mm/r V=17mm/min

所以 n==401(r/min)

按机床选取:

所以实际切削速度为:

(2) 钻2底孔Φ8.5

f=0.35mm/r v=13m/min

所以n==487r/min

按机床选取

实际切削速度

(3) 4深20,孔深24,底孔Φ8.5

f=0.35mm/r v=13m/min

所以 n==487r/min

按机床选取

实际切削速度

(4)攻螺纹孔2

r=0.2m/s=12m/min

所以

按机床选取

则

实际切削速度

(5)攻螺纹4-M10

r=0.2m/s=12m/min

所以

按机床选取

则

实际切削速度

2.5.5 工序Ⅴ:精车Φ65mm的外圆及与Φ80mm相接的端面

车床:C620-1

(1)精车端面

Z=0.4mm

计算切削速度:按《切削手册》表1.27,切削速度的计算公式为(寿命选T=90min)

式中, , 修正系数见《切削手册》表1.28

所以

按机床说明书(见《工艺手册》表4.2-8)选择1200r/min

所以实际切削速度

(2)精车Φ65外圆

2Z=0.3

f=0.1mm/r

式中, , 修正系数见《切削手册》表1.28

所以

所以实际切削速度

(3) 精车外圆Φ100mm

2Z=0.3mm Z=0.15mm f=0.1mm/r

取

实际切削速度

2.5.6工序Ⅵ:精、粗、细镗mm孔

(1)粗镗孔至Φ59.5mm

2Z=4.5mm则

Z=2.25mm

查有关资料,确定金刚镗床的切削速度为v=35m/min,f=0.8mm/min由于T740金刚镗主轴转数为无级调数,故以上转数可以作为加工时使用的转数。

(2)精镗孔至Φ59.9mm

2Z=0.4mm, Z=0.2mm

f=0.1mm/r

v=80m/min

(3)细镗孔至mm

由于细镗与精镗孔时共用一个镗杆,利用金刚镗床同时对工件精、细镗孔,故切削用量及工时均与精樘相同。

f=0.1mm/r

=425r/min

V=80m/min

2.5.7 工序Ⅶ:铣Φ60孔底面

铣床:X63系列

铣刀:选用立铣刀 d=10mm L=115mm 齿数Z=4

切削速度:参照有关手册,确定v=15m/min

=477.7r/min

采用X63卧式铣床,根据机床使用说明书(见《工艺手册》表4.2-39)

取 =475r/min

故实际切削速度为:

当时,工作台的每分钟进给量应为

查机床说明书,刚好有故直接选用该值。

倒角1x45°采用90°锪钻

2.5.8 工序Ⅷ:磨Φ60孔底面

①.选择磨床:

选用MD1158(内圆磨床)

②.选择砂轮:

见《工艺手册》第三章中磨料选择各表,结果为A36KV6P 20x6x8mm

③.切削用量的选择:

砂轮转速 ,m/s

轴向进给量

径向进给量

2.5.9工序Ⅸ: 镗Φ60mm孔底沟槽

内孔车刀 保证t=0.5mm,d=2mm

2.5.10 工序Ⅹ: 研磨Φ60mm孔底面

采用手工研具进行手工研磨:Z=0.01mm

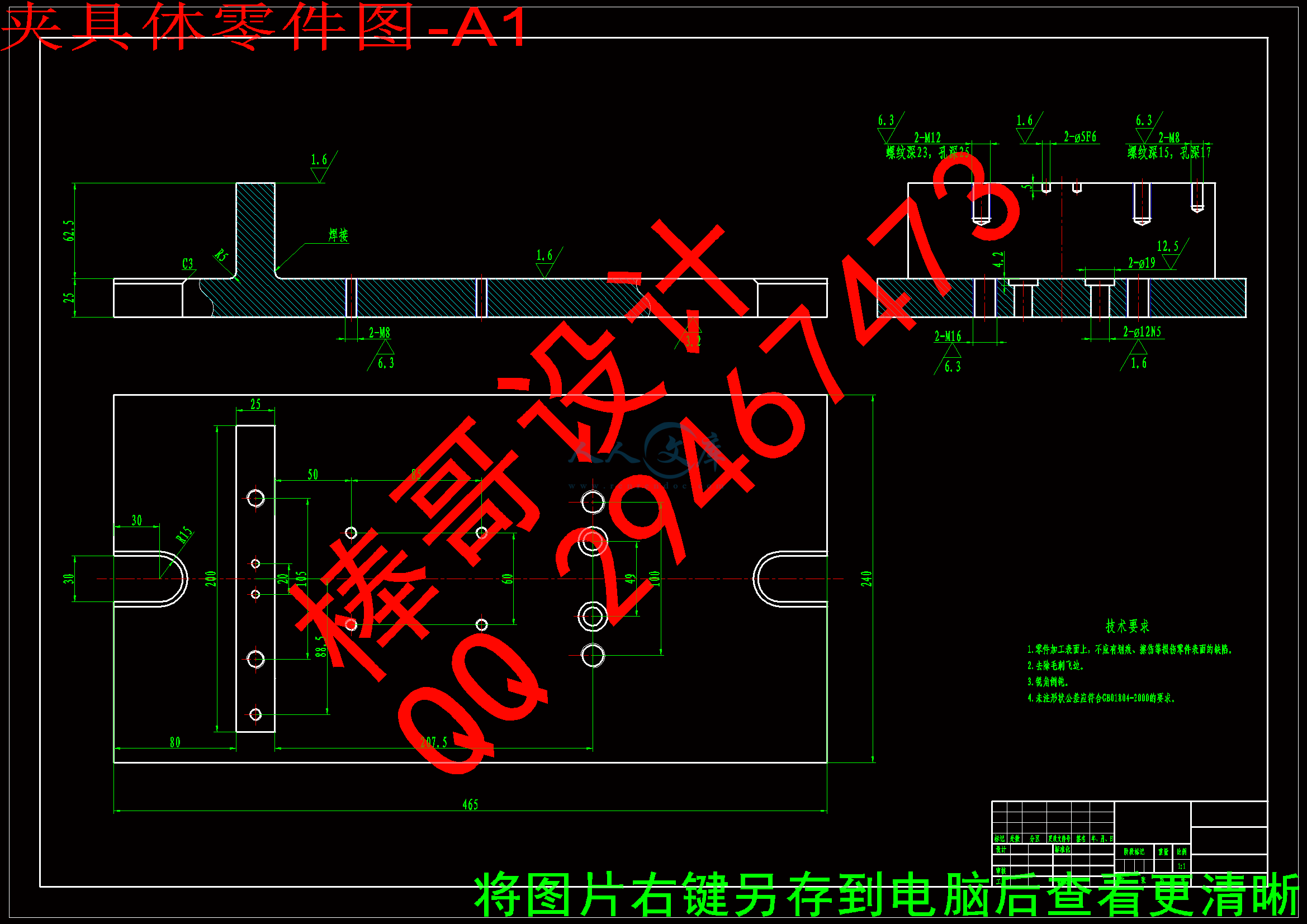

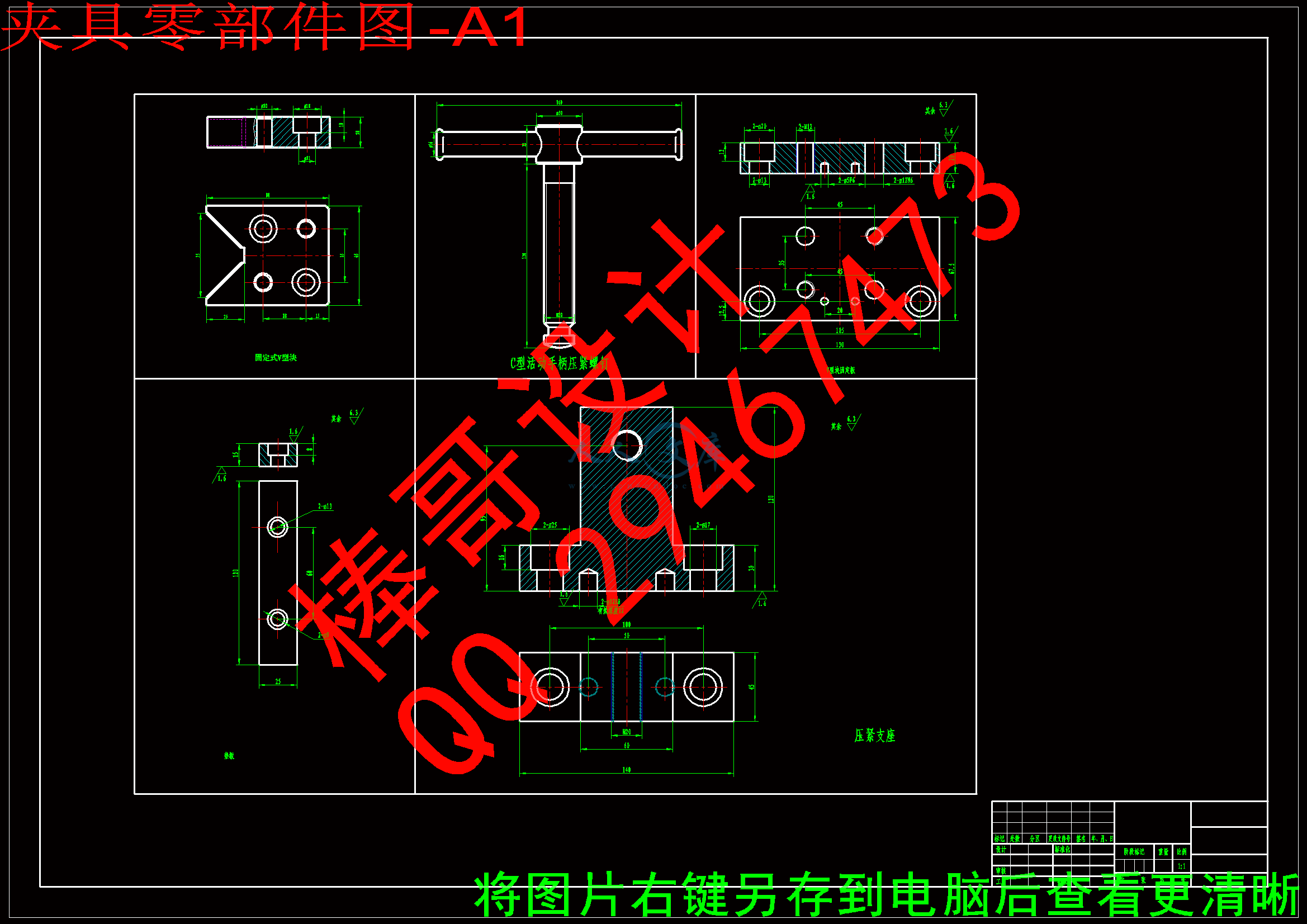

3专用夹具设计

1定位元件

该夹具靠底面上的两块垫板以及固定V型块进行定位。

两块垫板可限制零件的Z移动、X转动、Y转动3个自由度,V型块可限制零件的X移动、Y移动2个自由度。

2夹紧元件

采用“活动手柄压紧螺钉”进行压紧,压毛坯86.5外圆。

3夹具操作说明

首先将零件的大端面与垫块贴平,然后将毛坯外圆与V型块贴平,再转动活动手柄将工件压紧。

首件加工时,还需要先进行对刀,通过夹具中的对刀块进行试切,确定刀具的Z向位置,横纵向的位置,可通过目测进行确定。

参考资料

1.《机床夹具设计》 第2版 肖继德 陈宁平主编 机械工业出版社

2.《机械制造工艺及专用夹具设计指导》 孙丽媛主编 冶金工业出版社

3.《机械制造工艺学》周昌治、杨忠鉴等 重庆大学出版社

4. 《机械制造工艺设计简明手册》李益民 主编 机械工业出版社社

6. 《机床夹具设计手册》 王光斗、王春福主编 上海科技出版社

7. 《机床专用夹具设计图册》南京市机械研究所 主编 机械工业出版社

8. 《机械原理课程设计手册》 邹慧君主编 机械工业出版社

9.《金属切削手册》第三版 上海市金属切削技术协会 上海科学技术出版社

10.《几何量公差与检测》第五版 甘永立 主编 上海科学技术出版社

11.《机械制造工艺水学》、《机床夹具设计》 (教材)

12.《机械零件设计手册》

13.《机械制造工艺学课程设计指导书》, 机械工业出版社

14.《机床夹具设计》 王启平主编 哈工大出版社

QQ 29467473

川公网安备: 51019002004831号

川公网安备: 51019002004831号