目录

序言…………………………………………………………………………1

一、零件的分析及生产类型的确定……………………………………………1

1、零件的作用……………………………………………………….……1

2、零件的工艺分析……………………………………………………….3

3、零件的生产类型…………………………………………….………….3

二、零件毛坯的设计…………………………………………………….……….4

1、选择毛坯……………………………………………………….……….4

2、毛坯尺寸公差与机械加工余量的确定………………………………..4

3、确定毛坯尺寸…………………………………………………………..

4、设计毛坯图……………………………………………………………..

三、零件的加工工艺设计……………………………………………………….

1、定位基准的选择……………………………………………..…………

2、零件表面加工方法的选择……………………………………………..

3、拟订工艺路线…………………………………………………………..

4、工艺方案的分析……………………………………………… …

四、工序设计…………………………………………………………………….

1、选择加工设备与工艺装备…………………………………………….

2、确定工序尺寸…………………………………………………………9

五、设计小结…………………………………………………………………….11

六、参考文献……………………………………………………………………..12

序言

综合模块(机械加工工艺规程)课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。这次设计使我能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的课程设计及未来从事的工作打下了良好的基础。

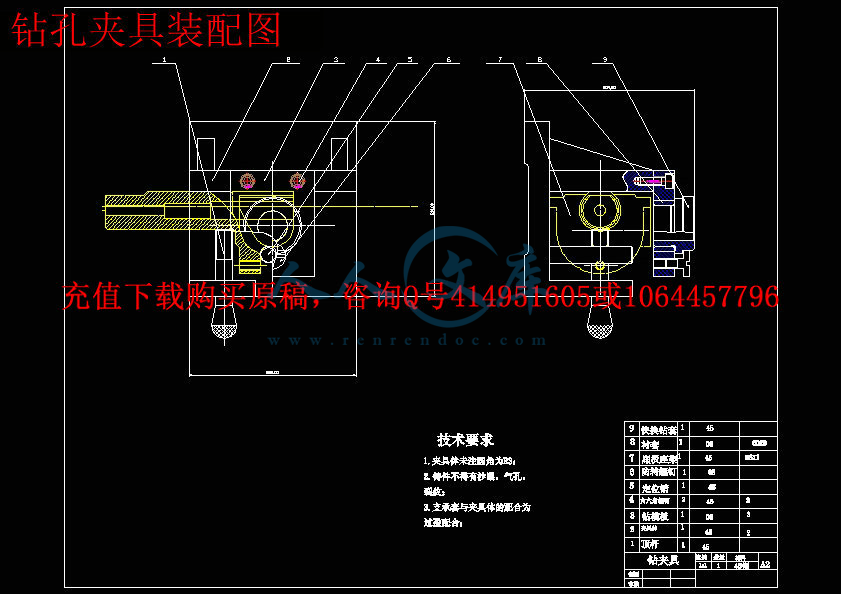

这次课程设计中,我所选的零件是“底板座架”,完成该零件的机械加工工艺规程的编制及工艺装备的设计,底板座架在机器设备中是不可缺少的零件,它们的作用是:1.建立设备基础。用以架构设备的支撑基础,并在此基础上安装轴类零件及轴上零件。2.利用它们的工艺结构起到其他重要零件的定位作用。3.用以连接机器设备与地面的基础零件。因此在加工时,零件的配合部分需进行精加工,保证其配合准确,提高车床的综合性能,又因为被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

川公网安备: 51019002004831号

川公网安备: 51019002004831号