填料箱盖加工工艺及钻端面12个孔夹具设计[版本2]【CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共23页)

编号:455024

类型:共享资源

大小:855.67KB

格式:RAR

上传时间:2015-07-10

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

填料

加工

工艺

端面

12

十二

夹具

设计

版本

cad

图纸

以及

说明书

仿单

- 资源描述:

-

摘 要

在机械制造的机械加工,检验,装配,焊接和热处理等冷热工艺过程中,使用着大量的夹具,用以安装加工对象,使之占有正确的位置,以保证零件和工件的质量。

本次设计主要是进行填料箱盖零件的专用夹具的设计,是对我们以往所学知识的总结和对我们所掌握知识的一次扩展。本文主要从工艺规程的指定与夹具的设计两方面出发。根据零件本身的特点,生产类型以及零件在具体工作时的作用选择工艺规程和夹具。在工艺规程方面:确定生产类型,综合考虑其准确度高,生产效率高,消耗经济少等方面,选择一个最优方案;在夹具设计方面,因为是盖体类零件,加工孔,选择钻床加工,考虑诸多因素拟订最优方案,最终完成本次设计。

Abstract

While the machining, checkout, assemblage, jointing and heat treatment in manufacture, masses of clamps have been made use of to fix the manufacturing objects in order to guarantee the quality of accessories and work pieces.

In this engineering, the main aim is to engineer the special clamp of the cover part of the stuffing box, which can summarize the knowledge we have learned and extend the knowledge we have known. This article sets out from two parts: the setting down of the technical schedule and the engineering of the clamp. The technical schedule and the clamp are chose depended on the character of the part itself, the types of manufacturing and the function while working. While ascertaining the technical schedule, choose the optimal case after taking the high precision, the high productivity and the low cost in economy into consideration. While engineering the clamp, by the reason of the type of the part, machining the aperture in size , and choosing the drill press for machining, consider all the conditions above and draft the optimal project, and then finish the engineer.

目录

1 零件的分析1

1.1 零件的作用1

1.2 零件的工艺分析1

2 机械加工工艺规程设计1

2.1 毛坯的制造形式1

2.2 基准面的选择1

2.2.1 粗基准的选择2

2.2.2 精基准的选择2

2.3 制订工艺路线2

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定3

2.5 确定切削用量4

2.5.1 工序Ⅰ:车削端面、外圆4

2.5.2 工序Ⅱ:粗车外圆以及槽和倒角5

2.5.3工序Ⅲ 钻扩及孔。Z3025摇臂钻床7

2.5.4 工序Ⅳ 钻深孔深248

2.5.5 工序Ⅴ:精车的外圆及与相接的端面10

2.5.6工序Ⅵ:精、粗、细镗孔12

2.5.7 工序Ⅶ:铣孔底面13

2.5.8 工序Ⅷ:磨孔底面13

2.5.9工序Ⅸ: 镗孔底沟槽14

2.5.10 工序Ⅹ: 研磨孔底面14

3指定工序的专用机床夹具设计14

3.1 问题的指出14

3.2 夹具设计14

3.2.1 定位基准的选择14

3.2.2 切削力及夹紧力的计算14

3.3 定位误差的分析16

3.4 夹具设计及操作的简要说明16

4.方案综合评价与结论16

5. 本次课程设计体会与展望16

参考资料17

1 零件的分析

1.1 零件的作用

题目所给定的零件是填料箱盖,其主要作用是保证对箱体起密封作用,使箱体在工作时不致让油液渗漏。

- 内容简介:

-

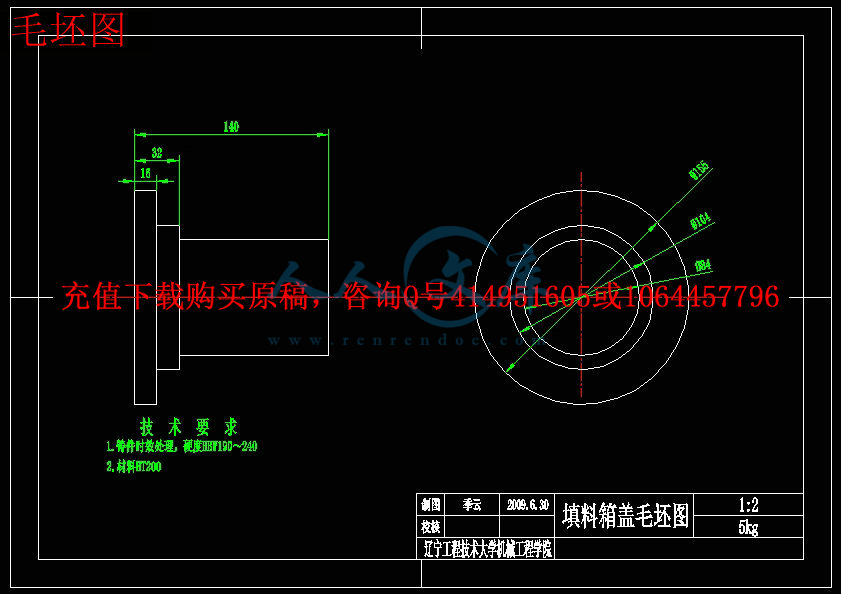

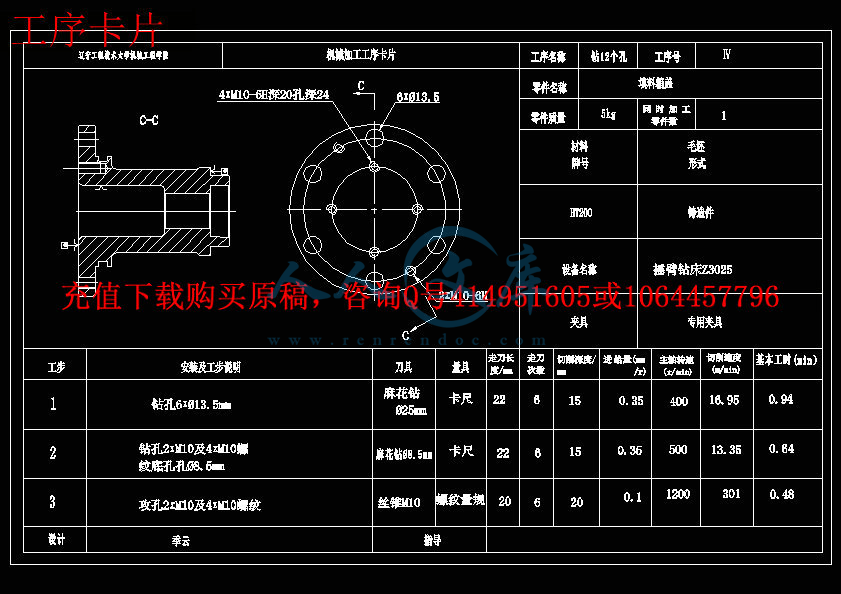

辽宁工程技术大学 机械加工工艺过程卡片 产品型号 零件图号 产品名称 填料箱盖 零件名称 填料箱盖 共 1 页 第 1 页 材料牌号 HT200 毛坯种类 铸件 毛坯外形尺寸 155 140 每毛坯可制 件数 1 每台件数 备注 工序号 工序名称 工序内容 车间 工段 设备 工艺装备 工序时间 准终 单件 1 粗车 车削左右两端面 C620 1 卧式车床 端面车 刀、 游标卡尺 2 粗车 粗车 外圆及倒角 C620 1 卧式 车床 端面车刀、游标卡尺 描图 3 钻孔、扩孔 钻 孔、扩 ,扩 孔 。Z3025 摇臂钻床 麻花钻、扩孔钻、卡尺、塞规 4 钻孔、攻螺纹 钻 孔 , , 孔深24 的孔及攻螺纹 Z3025 摇臂钻床 麻花钻、扩孔钻、卡尺、塞规 5 精车 精车 外圆及与 相接的端面 C620 1 卧式车床 端面车刀、游标卡尺 描校 6 镗削 粗、精、细镗 孔 T740 金刚镗床 内孔车 刀 、游标卡尺 7 铣削 铣 孔底面 X63 卧式铣床 端面铣刀、游标卡尺 8 磨削 磨 孔底面 MD1158 内圆磨床 砂轮、游标卡尺 9 镗 销 镗 孔底面沟槽 T740 金刚镗床 内孔车 刀、游标卡尺 10 研磨 研磨 孔底面 砂轮 底图号 11 去毛刺 钳工台 平锉 12 清洗 清洗机 清洗机 装订号 设计 (日期) 审核 (日期) 标准化 (日期) 会签 (日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 nts nts 辽宁工程技术大学 机械加工工艺过程卡片 产品型号 零件图号 产品名称 填料箱盖 零件名称 填料箱盖 共 1 页 第 1 页 材料牌号 HT200 毛坯种类 铸件 毛坯外形尺寸 155 140 每毛坯可制 件数 1 每台件数 备注 工序号 工序名称 工序内容 车间 工段 设备 工艺装备 工序时间 准终 单件 1 粗车 车削左右两端面 C620 1 卧式车床 端面车 刀、 游标卡尺 2 粗车 粗车 65、 80、 75、 100、 91外圆及倒角 C620 1 卧式车床 端面车刀、 游标卡尺 描图 3 钻孔、扩孔 钻 30孔、扩 32 孔 ,扩 47孔 。 Z3025 摇臂钻床 麻花钻、扩孔钻、卡尺、塞规 4 钻孔、攻螺纹 钻 613.5孔 ,2 M106H,4M106H 深 20孔深24 的孔及攻螺纹 Z3025 摇臂钻床 麻花钻、扩孔钻、卡尺、塞规 5 精车 精车 65外圆及与 80相接的端面 C620 1 卧式车床 端面车刀、 游标卡尺 描校 6 镗削 粗、精、细镗 60H8( 0+0.046)孔 T740 金刚镗床 内孔车 刀 、游标卡尺 7 铣削 铣 60孔底面 X63 卧式铣床 端面铣刀、 游标卡尺 8 磨削 磨 60孔底面 MD1158 内圆磨床 砂轮、游标卡尺 9 镗 销 镗 60孔底面沟槽 T740 金刚镗床 内孔车 刀、游标卡尺 10 研磨 研磨 60孔底面 砂轮 底图号 11 去毛刺 钳工台 平锉 12 清洗 清洗机 清洗机 装订号 设计 (日期) 审核 (日期) 标准化 (日期) 会签 (日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 nts 辽宁工程技术大学 课 程 设 计 题 目: 填料箱盖零件的机械加工工艺规程及工艺装备设计 班 级: 机电 06-3 姓 名: 季云 指导教师: 魏永乐 完成日期: 2009-7-1 nts辽宁工程技术大学课程设计 I 一、设计题目 (学生空出,由指导教师填写 ) 二、 原始资料 (1) 被加工零件的零件图 1 张 (2) 生产类型 :中批或 大批大量生产 三、上交材料 (1) 绘制 零件图 1 张 (2) 毛坯图 1 张 (3) 机械加工工艺过程 综合 卡片 (参附表 1) 1 张 (4) 与所设计夹具对应 那道 工序的工序卡片 1 张 (4) 夹具装配图 1 张 (5) 夹具体 零件 图 1 张 (6) 课程设计说明书 (5000 8000 字 ) 1 份 四、进度安排 (参考 ) (1) 熟悉零件 ,画零件图 2 天 (2) 选择工艺方案 ,确定工艺路线 ,填写工艺过程综合卡片 5 天 (3) 工艺装备设计 (画夹具装配图及夹具体图 ) 9 天 (4) 编写说明书 3 天 (5) 准备及答辩 2 天 五、 指导 教 师 评语 成 绩: 指导教师 日 期 nts辽宁工程技术大学课程设计 II 摘 要 在机械制造的机械加工,检验,装配,焊接和热处理等冷热工艺过程中,使用着大量的夹具,用以安装加工对象,使之占有正确的位置,以保证零件和工件的质量。 本次设计主要是进行 填料箱盖 零件的专用夹具的设计,是对我们以往所学知识的总结和对我们所掌握知识的一次扩展。本文主要从工艺规程的指定与夹具的设计两方面出发。根据零件本身的特点,生产类型以及零件在具体工作时的作用选择工艺规程和夹具。在工艺规程方面:确定生产类型,综合考虑其准确度 高,生产效率高,消耗经济少等方面,选择一个最优方案;在夹具设计方面,因为是盖体类零件,加工 孔,选择钻床加工,考虑诸多因素拟订最优方案,最终完成本次设计。 nts辽宁工程技术大学课程设计 III Abstract While the machining, checkout, assemblage, jointing and heat treatment in manufacture, masses of clamps have been made use of to fix the manufacturing objects in order to guarantee the quality of accessories and work pieces. In this engineering, the main aim is to engineer the special clamp of the cover part of the stuffing box, which can summarize the knowledge we have learned and extend the knowledge we have known. This article sets out from two parts: the setting down of the technical schedule and the engineering of the clamp. The technical schedule and the clamp are chose depended on the character of the part itself, the types of manufacturing and the function while working. While ascertaining the technical schedule, choose the optimal case after taking the high precision, the high productivity and the low cost in economy into consideration. While engineering the clamp, by the reason of the type of the part, machining the aperture in size , and choosing the drill press for machining, consider all the conditions above and draft the optimal project, and then finish the engineer. nts辽宁工程技术大学课程设计 IV 目录 1 零件的分析 . 1 1.1 零件的作用 . 1 1.2 零件的工艺分析 . 1 2 机械加工工艺规程设计 . 1 2.1 毛坯的制造形式 . 1 2.2 基准面的选择 . 1 2.2.1 粗基准的选择 . 2 2.2.2 精基准的选择 . 2 2.3 制订工艺路线 . 2 2.4 机械加工余量、工序尺寸及毛坯尺寸的确定 . 3 2.5 确定切削用量 . 4 2.5.1 工序:车削端面、外圆 . 4 2.5.2 工序:粗车 外圆以及槽和倒角 . 5 2.5.3 工序 钻扩 及 孔。 Z3025 摇臂钻床. 7 2.5.4 工序 钻深孔深 24 . 9 2.5.5 工序:精车 的外圆及与 相接的端面 . 10 2.5.6 工序:精、粗、细镗 孔 . 12 2.5.7 工序:铣 孔底面 . 13 2.5.8 工序:磨 孔底面 . 14 2.5.9 工序: 镗 孔底沟槽 . 14 nts辽宁工程技术大学课程设计 V 2.5.10 工序: 研磨 孔底面 . 14 3 指定工序的专用机床夹具设计 . 14 3.1 问题的指出 . 14 3.2 夹具设计 . 15 3.2.1 定位基准的选择 . 15 3.2.2 切削力及夹紧力的计算 . 15 3.3 定位误差的分析 . 16 3.4 夹具设计及操作的简要说明 . 16 4.方案综合评价与结论 . 17 5. 本次课程设计体会与展望 . 17 参考资料 . 17 nts辽宁工程技术大学课程设计 1 1 零件的分析 1.1 零件的作用 题目所给定的零件是填料箱盖,其主要作用是保证对箱体起密封作用,使箱体在工作时不致让油液渗漏。 1.2 零件的工艺分析 填料箱盖的零件图中规定了一系列技术要求: 1.以 轴为中心的加工表面。 包括:尺寸为 的轴,表面粗糙度为 , 尺寸为的 轴 与 相 接 的 肩 面 , 尺 寸 为 与同 轴 度 为 的面 。 尺 寸 为 与同轴度为 的孔 。 2.以 孔为中心的加工表面 . 尺寸为 与 垂直度为 的孔底面 ,表面粗糙度为 ,须研磨 。 3. 以 孔 为 中 心 均 匀 分 布 的孔 , , , 孔深 及 。 4.其它未注表面的粗糙度要求为 ,粗加工可满足要求 2 机械加工工艺规程设计 2.1 毛坯的制造形式 零件材料为 ,考虑到零件材料的综合性能及材料成本和加工成本 ,保证零件工作的可靠 ,采用铸造。生产类型 :中批或大批大量生产。 2.2 基准面的选择 基面的选择是工艺规程设计中的重要工作之一。也是保证加工精度的关键。 nts辽宁工程技术大学课程设计 2 2.2.1 粗基准的选择 对于 一般轴类零件而言,以外圆作为粗基准是完全合理的。按照有关的粗基准选择原则(保证某重要表面的加工余量均匀时,选该表面为粗基准。若工件每个表面都要求加工,为了保证各表面都有足够的余量,应选择加工余量最小的表面为粗基准。) 2.2.2 精基准的选择 按照有关的精基准选择原则(基准重合原则;基准统一原则;可靠方便原 则),对于本零件,有中心孔,可以以中心孔作为统一的基准,但是随 着孔的加工,大端的中心孔消失,必须重新建立外圆的加工基面,一般有如下三种方法: 1.当中心孔直径较小时,可以直接在孔口倒出宽度不大于的锥面来代替中心孔。若孔径较大,就用小端孔口和大端外圆作为定位基面,来保证定位精度。 2.采用锥堵或锥套心轴。 3.精加工外圆亦可用该外圆本身来定位,即安装工件时,以支承轴颈本身找正。 2.3 制订工艺路线 工艺路线确定如下: 工序 车削左右两端面。 工序 粗车 外圆及倒角。 工序 钻 孔、扩 ,扩 孔。 工序 钻 孔 , ,孔深 24 的孔及攻螺纹 。 工序 精车 外圆及与 相接的端面 . 工序 粗、精、细镗 孔。 工序 铣 孔底面 。 工序 磨 孔底面。 工序 镗 孔底面沟槽。 工序 研磨 孔底面。 nts辽宁工程技术大学课程设计 3 工序 终检。 以上工艺过程详见机械 加工工艺过程卡片 。 2.4 机械加工余量、 工序尺寸及毛坯尺寸的确定 “填料箱盖”零件材料为 钢,硬度为 ,毛坯质量约为 ,生产类型为中批生产,采用机器造型铸造毛坯。 根据上述材料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下: 1 外圆表面 考虑到尺寸较多且相差不大,为简化铸造毛坯的外形,现直接按零件结构取为 的阶梯轴式结构,除 以外,其它尺寸外圆表面粗糙度值为 ,只要粗车就可满足加工要求。 2 外圆表面沿轴线长度方向的加工余量及公差。查机械制造工艺设计简明手册(以下简称 工艺手册 表 2.2-1,铸件轮廓尺寸 (长度方向 100 160mm,故长度方向偏差为 .长度方 向 的 余 量 查 表 2.2-4,其 余 量 值 规 定 为 . 现取。 3 毛坯为实心。两内孔精度要求自由尺寸精度要求, 为 6.3,钻孔再 扩 孔 即可满足要求。 4 内孔 )。要求以外圆面 定位,铸出毛坯孔 。 5 孔底面加工 。 按照 工艺手册 表 2.3-21 及 2.3-23 研磨余量 取 磨削余量 取 铣削余量 6).底面沟槽 .采用镗削 ,经过底面研磨后镗可保证其精度 。 7) 孔及 孔、 孔。均nts辽宁工程技术大学课程设计 4 为自由尺寸精度要求。 2.5 确定切削用量 2.5.1 工序:车削端面、外圆 本工序采用计算法确定切削用量 加工条件 : 工件材料: ,铸造。 加工要求:粗车 、 端面及 外圆,表面粗糙度值为 。 机床: C620 1 卧式车床。 刀 具 : 刀 片 材 料 为 ,刀杆尺寸为, , 计算切削用量 : 1)粗车 两端面 确定端面最大加工余量:已知毛坯长度方向单边余量为,则毛坯长度方向的最大加工余量为 ,分两次加工 , 计。长度加工方向取 级,取 。确定进给量 :根 据 切 削 用 量 简 明 手 册 ( 第 三 版 ) 表 1.4,当刀杆, 时 ,以及工件直径为 时。 按 C620 1 车 床 说 明 书 ( 见 切 削 手 册表 1.30) 取计算切削速度 : 按切削手册表 1.27,切削速度的 计算公式为 : , , , 。修正系数 见切削手册表 1.28,即 , , , , 所以 nts辽宁工程技术大学课程设计 5 确定机床主轴转速 按机床说明书(见工艺手册表 4.2 8) 与 相近的机床转速 选取 。实际切削速度 2) 粗车 端面 确定机床主轴转速 : 转速选取 。实际切削速度 2.5.2 工序:粗车 外圆以及槽和倒角 1)切削深度 :先 车至 以及 车至 。 进给量 : 见切削手册表 1.4 确定机床主轴转速 : 按机床选取 。所以实际切削速度 nts辽宁工程技术大学课程设计 6 检验机床功率 : 主切削力 , , , 所以 切削时消耗功率 由切削手册表 1.30 中 C630-1 机床说明书可知 , C630-1 主电动机功 率 为 ,当 主 轴 转 速 为 时 ,主 轴 传 递 的 最 大 功 率 为,所以机床功率足够 ,可以正常加工。 2)粗车 外圆 实际切削速度 3) 车 外圆 实际切削速度 nts辽宁工程技术大学课程设计 7 4)粗车 外圆 实际切削速度 5)车槽 采用切槽刀, 根据机械加工工艺师手册表 27-8 取 2.5.3 工序 钻扩 及 孔。 Z3025 摇臂钻床 1) 钻孔 根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔的进给量与切削速度之关系为 公式中 、 为加工实心孔时的切削用量,查切削手册 得 (表 2.7) (表 2.13) 并令: 按机床取 nts辽宁工程技术大学课程设计 8 按照机 床选取 所以实际切削速度: 2)钻孔 根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔的进给量与切削速度之关系为 公式中 、 为加工实心孔时的切削用量,查切削手册 得 (表 2.7) (表 2.13) 并令: 按机床取 按照机床选 取 所以实际切削速度: nts辽宁工程技术大学课程设计 9 2.5.4 工序 钻 深孔深 24 1) 钻 所以 按机床选取: 所以实际切削速度为: 2) 钻 底孔 所以 按机床选取 实际切削速度 3) 所以 按机床选取 实际切削速度 nts辽宁工程技术大学课程设计 10 4)攻螺纹孔 所以 按机床选取 则实际切削速度 5)攻螺纹 4-M10 所以 按机床选取 则实际切削速度 2.5.5 工序:精车 的外圆及与 相接的端面 车床: C620-1 1) 精车端面 计算切削速度:按切削手册表 1.27,切削速度的计算公式为(寿命选 ) nts辽宁工程技术大学课程设计 11 式中 , 修正系数 见切削手册表 1.28 所以 按机床说明书(见工艺手册表 4.2-8)选择 所以实际切削速度 2)精车 外圆 式中 修正系数 见切削手册表1.28 所以 nts辽宁工程技术大学课程设计 12 所以实际切削速度 3)精车外圆 取 实际切削速度 2.5.6 工序:精、粗、细镗 孔 1) 粗镗孔至 则 查 有 关 资 料 , 确 定 金 刚 镗 床 的 切 削 速 度 为由于 金刚镗主轴转数为无级调数,故以上转数可以作为加工时使用的转数。 2) 精镗孔至 3) 细镗孔至 nts辽宁工程技术大学课程设计 13 由于细镗与精镗孔时共用 一个镗杆,利用金刚镗床同时对工件精、细镗孔,故切削用量及工时均与精樘相同。 2.5.7 工序:铣 孔底面 铣床: 系列 铣刀:选用立铣刀 齿数 切削速度:参照有关手册,确定 采用 卧式铣床,根据机床使用说明书(见工艺手册表 4.2-39) 取 故实际切削速度为: 当 时,工 作台的每分钟进给量 应为 查机床说明书,刚好有 , 故直接选用该值。 倒角 采用 锪钻 nts辽宁工程技术大学课程设计 14 2.5.8 工序:磨 孔底面 1) 选择磨床: 选用 (内圆磨床) 2) 选择砂轮: 见工艺手册第三章中磨料选择各表, 结果为 : 3) 切削用量的选择: 砂轮转速 , 轴向进给量 径向进给量 2.5.9 工序: 镗 孔底沟槽 内孔车刀 保证 2.5.10 工序: 研磨 孔底面 采用手工研具进行手工研磨: 3 指定工序的专用机床夹具设计 为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。经过与指导老师协商,决定设计 钻孔的钻床专用夹具。 本夹具将用于 Z3025 摇臂钻床。刀具为麻花钻。 3.1 问题的指出 本夹具主要用来钻 孔,由于工艺要求不高,因此,在本道工序加工时,主要应考虑如何提高劳动生产率,降低劳动强度。 nts辽宁工程技术大学课程设计 15 3.2 夹具设计 3.2.1 定位基准的选择 由 零 件 图 可 知 , 孔中, 在 圆 周 上 均 匀 分 布 , , 也为对称分布,尺寸精度为自由尺寸精度要求。其设计基准为两对称孔中心距,由于难以使工艺基准与设计基准统一,只能以 外圆面作为定位基准。 为了提高加工效 率及方便加工,决定钻头材料使用高速钢,用于对 孔进行加工。同时,为了缩短辅助时间,准备采用气动夹紧。 3.2.2 切削力及夹紧力的计算 刀具:高速钢麻花钻头,尺寸为 。 则轴向力:见工艺师手册表 28.4 式中: 转矩 式中 : 功率 在计算切削力时 ,必须考虑安全系数 ,安全系数 式中 : 基本安全系数, ; 加工性质系数, ; nts辽宁工程技术大学课程设计 16 刀具钝化系数 , ; 断续切削系数 , 则 : 气 缸 选 用 。 当 压 缩 空 气 单 位 压 力 , 夹紧拉杆。 钻削 切向方向所受力 : 取 所以 ,钻削时工件不会转动 ,故本夹具可安全工作。 3.3 定位误差的分析 定位元件尺寸及公差的确定。本夹具的主要定位元件为止口,而该定位元件的尺寸公差 为 ,而孔径尺寸为自由尺寸精度要求,可满足加工要求。 3.4 夹具设计及操作的简要说明 如前所述,在设计夹具时,为提高劳动生产率,应首先着眼于机动夹具,本道工序的钻床夹具选用气动夹紧方式。本工序由于是粗加工,切削力较大,为了夹紧工件,势必要增大气缸直径,而这将使整个夹具过于庞大。因此,应设法降低切削力。目前采取的措施 有两个:一是提高毛坯精度,使最大切削深度降低,以降低切削力;二是在可能的情况下,适当提高压缩空气的工作压力( 由 增至 )以增加气缸推力。结果,本夹具结构比较紧凑。 钻床夹具的装配图及零件图分别见附图 3 及附图 4。 nts辽宁工程技术大学课程设计 17 4.方案综合评价与结论 本夹具加工过程稳定 ,经济方面也大大减少了开支 ,生产效率也提高了很多,因此本方案适合大批量生产。 5. 本次课程设计体会与展望 本次课程设计是我们在结束所有专业课程以后的一次综合性设计,它不仅测试了我们所学的知识是否扎实,而且还为 我们接下来的毕业设计做好了铺垫。 通过这次课程设计,我所学的知识得到了巩固,充分发挥了我们个人的潜力。在这次设计过程中,虽然遇到过很多的困难,但是我们经过小组讨论以及老师的细心教导,使我们一次次地突破困难,最终圆满的完成了设计。 对于接下来的毕业设计,因为有了这次积累的经验,我相信我一定可以圆满地完成。 参考资料 1. 肖继德 、 陈宁平主编 , 机床夹具设计第 2 版 , 机械工业出版社 2. 孙丽媛主编 , 机械制造工艺及专用夹具设计指导 , 冶金工业出版社 3. 周昌治、杨忠鉴等 , 机械制造工艺学 , 重庆大学出版社 4. 李益民主编 , 机械制造工艺设计简明手册 ,机械工业出版 社 6. 王光斗、王春福主编 ,机床夹具设计手册, 上海科技出版社 7. 南京市机械研究所主编 , 机床专用夹具设计图册 , 机械工业出版社 8. 邹慧君主编 , 机械原理课程设计手册 , 机械工业出版社 9. 上海市金属切削技术协会 , 金属切削手册第三版 , 上海科学技术出版社 10. 甘永立主编 , 几何量公差与检测第五版 , 上海科学技术出版社 11 机械工业出版社 ,机械制造工艺学课程设计指导书 12王启平主编 , 机床夹具设计 , 哈工大出版社 nts辽宁工程技术大学课程设计 18 nts 辽宁工程技术大学 课 程 设 计 题 目: 填料箱盖零件的机械加工工艺规程及工艺装备设计 班 级: 机电 06-3 姓 名: 季云 指导教师: 魏永乐 完成日期: 2009-7-1 nts辽宁工程技术大学课程设计 I 一、设计题目 (学生空出,由指导教师填写 ) 二、 原始资料 (1) 被加工零件的零件图 1 张 (2) 生产类型 :中批或 大批大量生产 三、上交材料 (1) 绘制 零件图 1 张 (2) 毛坯图 1 张 (3) 机械加工工艺过程 综合 卡片 (参附表 1) 1 张 (4) 与所设计夹具对应 那道 工序的工序卡片 1 张 (4) 夹具装配图 1 张 (5) 夹具体 零件 图 1 张 (6) 课程设计说明书 (5000 8000 字 ) 1 份 四、进度安排 (参考 ) (1) 熟悉零件 ,画零件图 2 天 (2) 选择工艺方案 ,确定工艺路线 ,填写工艺过程综合卡片 5 天 (3) 工艺装备设计 (画夹具装配图及夹具体图 ) 9 天 (4) 编写说明书 3 天 (5) 准备及答辩 2 天 五、 指导 教 师 评语 成 绩: 指导教师 日 期 nts辽宁工程技术大学课程设计 II 摘 要 在机械制造的机械加工,检验,装配,焊接和热处理等冷热工艺过程中,使用着大量的夹具,用以安装加工对象,使之占有正确的位置,以保证零件和工件的质量。 本次设计主要是进行 填料箱盖 零件的专用夹具的设计,是对我们以往所学知识的总结和对我们所掌握知识的一次扩展。本文主要从工艺规程的指定与夹具的设计两方面出发。根据零件本身的特点,生产类型以及零件在具体工作时的作用选择工艺规程和夹具。在工艺规程方面:确定生产类型,综合考虑其准确度高,生产效率高,消耗经济少等方面,选择一个最优方案;在夹具设计方面,因为是盖体类零件,加工 13.5孔,选择钻床加工,考虑诸多因素拟订最优方案,最终完成本次设计。 nts辽宁工程技术大学课程设计 III Abstract While the machining, checkout, assemblage, jointing and heat treatment in manufacture, masses of clamps have been made use of to fix the manufacturing objects in order to guarantee the quality of accessories and work pieces. In this engineering, the main aim is to engineer the special clamp of the cover part of the stuffing box, which can summarize the knowledge we have learned and extend the knowledge we have known. This article sets out from two parts: the setting down of the technical schedule and the engineering of the clamp. The technical schedule and the clamp are chose depended on the character of the part itself, the types of manufacturing and the function while working. While ascertaining the technical schedule, choose the optimal case after taking the high precision, the high productivity and the low cost in economy into consideration. While engineering the clamp, by the reason of the type of the part, machining the aperture in size 13.5, and choosing the drill press for machining, consider all the conditions above and draft the optimal project, and then finish the engineer. nts辽宁工程技术大学课程设计 IV 目录 1 零件的分析 . 1 1.1 零件的作用 . 1 1.2 零件的工艺分析 . 1 2 机械加工工艺规程设计 . 1 2.1 毛坯的制造形式 . 1 2.2 基准面的选择 . 1 2.2.1 粗基准的选择 . 2 2.2.2 精基准的选择 . 2 2.3 制订工艺路线 . 2 2.4 机械加工余量、工序尺寸及毛坯尺寸的确定 . 3 2.5 确定切削用量 . 4 2.5.1 工序:车削端面、外圆 . 4 2.5.2 工序:粗车 65、 80、 75、 100外圆以及槽和倒角 . 5 2.5.3 工序 钻扩 32及 43孔。 Z3025 摇臂钻床. 7 2.5.4 工序 钻 613.5,2M106H,4M106H深孔深 24 . 8 2.5.5 工序:精车 65的外圆及与 80相接的端面 . 10 2.5.6 工序:精、粗、细镗 60H8( 0:0.046)孔 . 11 2.5.7 工序:铣 60孔底面 . 12 2.5.8 工序:磨 60孔底面 . 13 2.5.9 工序: 镗 60孔底沟槽 . 13 nts辽宁工程技术大学课程设计 V 2.5.10 工序: 研磨 60孔底面 . 13 3 指定工序的专用机床夹具设计 . 13 3.1 问题的指出 . 13 3.2 夹具设计 . 14 3.2.1 定位基准的选择 . 14 3.2.2 切削力及夹紧力的计算 . 14 3.3 定位误差的分 析 . 15 3.4 夹具设计及操作的简要说明 . 15 4.方案综合评价与结论 . 16 5. 本次课程设计体会与展望 . 16 参考资料 . 16 nts辽宁工程技术大学课程设计 1 1 零件的分析 1.1 零件的作用 题目所给定的零件是填料箱盖,其主要作用是保证对箱体起密封作用,使箱体在工作时不致让油液渗漏。 1.2 零件的工艺分析 填料箱盖的零件图中规定了一系列技术要求: 1.以 65h5(;0.013 0 )轴为中心的加工表面。 包括:尺寸为 65h5(;0.013 0 )的轴,表面粗糙度为 1.6, 尺寸为80 的轴与 65h5(;0.013 0 ) 相 接 的 肩 面 , 尺 寸 为 100f8(;0.090;0.036)与65h5(;0.013 0 ) 同 轴 度 为 0.025 的面 。 尺 寸 为 60H8( 0:0.046) 与65h5(;0.013 0 )同轴度为 0.025的孔 。 2.以 60H8( 0:0.046)孔为中心的加工表面 . 尺寸为 78与 60H8( 0:0.046)垂直度为 0.012的孔底面 ,表面粗糙度为 0.4,须研磨 。 3. 以 60H8( 0:0.046) 孔 为 中 心 均 匀 分 布 的 12 孔 , 613.5, 4M106H 深 20, 孔深 24及 2M106H。 4.其它未注表面的粗糙度要求为 6.3,粗加工可满足要求 2 机械加工工艺规程设计 2.1 毛坯的制造形式 零件材料为 HT200,考虑到零件材料的综合性能及材料成本和加工成本 ,保证零件工作的可靠 ,采用铸造。生产类型 :中批或大批大量生产。 2.2 基准面的选择 基面的选择是工艺规程设计中的重要工作之一。也是保证加工精度的关键。 nts辽宁工程技术大学课程设计 2 2.2.1 粗基准的选择 对于一般轴类零件而言,以外圆作为粗基准是完全合理的。按照有关的粗基准选择原则(保证某重要表面的加工余量均匀时,选该表面为粗基准。若工件每个表面都要求加工,为了保证各表面都有足够的余量,应选择加工余量最小的表面为粗基准。) 2.2.2 精基准的选择 按照有关的精基准选择原则(基准重合原则;基准统一原则;可靠方便原 则),对于本零件,有中心孔,可以以中心孔作为统一的基准,但是随 着孔的加工,大端的中心孔消失,必须重新建立外圆的加工基面,一般有如下三种方法: 1.当中心孔直径较小时,可以直接在孔口倒出宽度不大于2的锥面来代替中心孔。若孔径较大,就用小端孔口和大端外圆作为定位基面,来保证定位精度。 2.采用锥堵或锥套心轴。 3.精加工外圆亦可用该外圆本身来定位,即安装工件时,以支承轴颈本身找正。 2.3 制订工艺路线 工艺路线确定如下: 工序 车削左右两端面。 工序 粗车 65、 80、 75、 100、 91外圆及倒角。 工序 钻 30孔、扩 32 孔 ,扩 47孔。 工序 钻 613.5孔 ,2M106H,4M106H 深 20孔深 24 的孔及攻螺纹 。 工序 精车 65外圆及与 80相接的端面 。 工序 粗、精、细镗 60H8( 0:0.046)孔。 工序 铣 60孔底面 。 工序 磨 60孔底面。 工序 镗 60孔底面沟槽。 工序 研磨 60孔底面。 nts辽宁工程技术大学课程设计 3 工序 终检。 以上工艺过程详见机械 加工工艺过程卡片 。 2.4 机械加工余量、工序尺寸及毛坯尺寸的确定 “填料箱盖”零件材料为 HT200钢,硬度为 HBW190 241,毛坯质量约为 5kg,生产类型为中批生产,采用机器造型铸造毛坯。 根据上述材料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下: 1 外圆表面 (65、 80、 75、 100、 91、 155) 考虑到尺寸较多且相差不大,为简化铸造毛坯的外形,现直接按零件结构取为 84、 104、 160的阶梯轴式结构,除 65以外,其它尺寸外圆表面粗糙度值为 Ra6.3m,只要粗车就可满足加工要求。 2 外圆表面沿轴线长度方向的加工余量及公差。查机械制造工艺设计简明手册(以下简称 工艺手册 表 2.2-1,铸件轮廓尺寸 (长度方向 100 160mm,故长度方向偏差为 2.5.长度方向的余量查表 2.2-4,其余量值规定为 3.0 3.5 .现取 3.0 。 3 毛坯为实心。两内孔精度要求自由尺寸精度要求, 为 6.3,钻孔再 扩 孔 即可满足要求。 4 内孔 60H8( 0:0.046)。要求以外圆面 65h5(;0.013 0 )定位,铸出毛坯孔 59。 5 60H8( 0:0.046)孔底面加工 。 按照 工艺手册 表 2.3-21 及 2.3-23 研磨余量 Z = 0.010 0.014 取 Z = 0.010 磨削余量 Z = 0.2 0.3 取 Z = 0.3 铣削余量 Z = 3.00.30.01 = 2.69 6).底面沟槽 .采用镗削 ,经过底面研磨后镗可保证其精度 。 Z = 0.5 7) 613.5孔及 2M10 6H孔、 4M10 6H 深 20孔。均为自由尺寸精度要求。 nts辽宁工程技术大学课程设计 4 2.5 确定切削用量 2.5.1 工序:车削端面、外圆 本工序采用计算法确定切削用量 加工条件 : 工件材料: HT200,铸造。 加工要求:粗车 65、 155端面及 65、 80、 75、 100 155外圆,表面粗糙度值为 6.3。 机床: C620 1 卧式车床。 刀 具 : 刀 片 材 料 为 YG6, 刀 杆 尺 寸 为 16 25, =90, = 15计算切削用量 : 1)粗车 65、 155两端面 确定端面最大加工余量:已知毛坯长度方向单边余量为31.25,则毛坯长度方向的最大加工余量为 4.25,分两次加工 , = 2计。长度加工方向取 IT12级,取 0.04。确定进给量 :根 据 切 削 用 量 简 明 手 册 ( 第 三 版 ) 表 1.4,当刀杆16 25, 2时 ,以及工件直径为 160时。 = 0.5 0.7/ 按 C620 1 车 床 说 明 书 ( 见 切 削 手 册 表 1.30) 取 = 0.5 /计算切削速度 : 按切削手册表 1.27,切削速度的 计算公式为 : = (/) = 1.58, = 0.15, = 0.4, = 0.2。修正系数 见切削手册表 1.28,即 = 1.44, = 0.8, = 1.04, = 0.81, = 0.97 所以 = 1.58600.2 20.15 0.50.4 1.440.81.040.810.97 = 66.7(/) 确定机床主轴转速 = 1000 = 100066.73.1484 nts辽宁工程技术大学课程设计 5 = 253(/) 按机床说明书(见工艺手册表 4.2 8) 与 253(/)相近的机床转速 选取 305/。实际切削速度 = 80/ 2) 粗车 160端面 确定机床主轴转速 : = 1000= 100066.73.14160 = 133(/) 转速选取 150/。实际切削速度 = 75.4/ 2.5.2 工序:粗车 、 、 、 外圆以及槽和倒角 1)切削深度 :先 84车至 80以及 104车至 100。 进给量 : 见切削手册表 1.4 = 1.58600.2 20.15 0.50.4 1.440.81.040.810.97 = 66.7(/) 确定机床主轴转速 : = 1000= 100066.73.14104 = 204(/) 按机床选取 = 230 /。所以实际切削速度 = 1000 = 75.1/ 检验机床功率 : 主切削力 = = 900, = 1.0, = 0.75, = 0.15 nts辽宁工程技术大学课程设计 6 = (190)= (200190)0.4= 1.02 = 0.73 所以 = 9001.50.50.75 66.7;0.15 1.020.73 = 598() 切削时消耗功率 Pc = FcVc6104 = 59866.76104 = 0.665(kW) 由切削手册表 1.30 中 C630-1 机床说明书可知 , C630-1 主电动机功 率 为 7.8,当 主 轴 转 速 为 230/时 ,主 轴 传 递 的 最 大 功 率 为2.4,所以机床功率足够 ,可以正常加工。 2)粗车 65外圆 实际切削速度 = 1000 =3.14305651000 = 62.3/ 3) 车 75外圆 实际切削速度 = 1000 =3.14305751000 = 71.9/ 4)粗车 100外圆 实际切削速度 = 1000 =3.14305 1001000 = 95.78/ nts辽宁工程技术大学课程设计 7 5)车槽 7.5采用切槽刀, = 0.2 根据机械加工工艺师手册表 27-8 取 = 0.25/ = 305/ 2.5.3 工序 钻扩 及 孔。 Z3025 摇臂钻床 1) 钻孔 32 根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔的进给量与切削速度之关系为 = (1.2 1.3) 钻 = (1213) 钻 公式中 钻 、 钻 为加工实心孔时的切削用量,查切削手册 得 钻 = 0.56/(表 2.7) 钻 = 19.25m/min(表 2.13) 并令: = 1.35 钻 = 0.76/ 按机床取 = 0.76/ = 0.4钻 = 7.7/ = 1000 = 1000 7.73.1432 = 76.6/ 按照机床选取 = 97/ 所以实际切削速度: = 1000 =3.1432971000 = 9.75/ 2)钻孔 47 根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔的进给量与切削速度之关系为 nts辽宁工程技术大学课程设计 8 = (1.2 1.3) 钻 = (1213) 钻 公式中 钻 、 钻 为加工实心孔时的切削用量,查切削手册 得 钻 = 0.56/(表 2.7) 钻 = 19.25/(表 2.13) 并令: = 1.35 钻 = 0.76/ 按机床取 = 0.76/ = 0.4钻 = 7.7/ = 1000 = 1000 7.73.1447 = 52.6/ 按照机床选取 = 97/ 所以实际切削速度: = 1000 =3.1447971000 = 14.31/ 2.5.4 工序 钻 .,深孔深 24 1) 钻 613.5 = 0.35/ = 17/ 所以 = 1000 = 1000173.1413.5 = 401/ 按机床选取: = 400/ 所以实际切削速度为: = 1000 =3.1413.54001000 = 16.95/ nts辽宁工程技术大学课程设计 9 2) 钻 2M106H底孔 8.5 = 0.35/ = 13/ 所以 = 1000 = 1000133.148.5 = 487/ 按机床选取 = 500/ 实际切削速度 = 1000 =3.148.55001000 = 13.35/ 3) 4M106H 深 20,孔深 24,底孔 8.5 = 0.35/ = 13/ 所以 = 1000 = 1000133.148.5 = 487/ 按机床选取 = 500/ 实际切削速度 = 1000 =3.148.55001000 = 13.35/ 4)攻螺纹孔 2M106H = 0.2/ = 12/ 所以 = 382/ 按机床选取 = 382/ 则实际切削速度 = 1000 =3.14103151000 = 9.9/ 5)攻螺纹 4-M10 = 0.2/ = 12/ 所以 = 382/ 按机床选取 = 315/ nts辽宁工程技术大学课程设计 10 则实际切削速度 = 1000 =3.14103151000 = 9.9/ 2.5.5 工序:精车 的外圆及与 相接的端面 车床: C620-1 1) 精车端面 = 0.4 = 0.2 = 0.1/ 计算切削速度:按切削手册表 1.27,切削速度的计算公式为(寿命选 = 90) = (/) 式中 cv = 158,xv = 0.15,yv = 0.4,m = 0.15, 修正系数 见切削手册表 1.28 所以 = = 158600.15 0.20.15 0.10.4 1.440.81.040.810.97 = 257/ = 1000= 10002573.1480 = 1023/ 按机床说明书(见工艺手册表 4.2-8)选择 1200/ 所以实际切削速度 = 12003.14801000 = 301/ 2)精车 65外圆 nts辽宁工程技术大学课程设计 11 2 = 0.3 = 0.1/ = 式中 = 158, = 0.15, = 0.4, = 0.15修正系数 见切削手册表1.28 所以 = = 158600.15 0.20.15 0.10.4 1.440.81.040.810.97 = 257/ = 1200/ 所以实际切削速度 = 12003.14651000 = 245/ 3)精车外圆 100 2 = 0.3 = 0.15 = 0.1/ = 257/ 取 = 1200/ 实际切削速度 = 12003.141001000 = 376/ 2.5.6 工序:精、粗、细镗 ( :.)孔 1) 粗镗孔至 59.5 2 = 4.5 则 = 2.25 nts辽宁工程技术大学课程设计 12 = 1000= 1000 353.1460 = 185/ 查 有 关 资 料 , 确 定 金 刚 镗 床 的 切 削 速 度 为 = 35/, =0.8/由于 T740金刚镗主轴转数为无级调数,故以上转数可以作为加工时使用的转数。 2) 精镗孔至 59.9 2 = 0.4, = 0.2 = 0.1/ = 80/ = 1000= 1000 803.1460 = 425/ 3) 细镗孔至 60H8(0:0.046) 由于细镗与精镗孔时共用一个镗杆,利用金刚镗床同时对工件精、细镗孔,故切削用量及工时均与精樘相同。 = 0.05 = 0.1/ = 425/ = 80/ 2.5.7 工序:铣 孔底面 铣床: X63系列 铣刀:选用立铣刀 = 10 = 115 齿数 = 4 切削速度:参照有关手册,确定 = 15/ = 7 = 1000= 1000 153.1410 = 477.7/ 采用 X63卧式铣床,根据机床使用说明书(见工艺手册表 4.2-39) 取 = 475/ 故实际切削速度为: nts辽宁工程技术大学课程设计 13 = 1000 =3.14104751000 = 14.9/ 当 = 475/时,工作台的每分钟进给量 应为 = = 0.084475 = 150/ 查机床说明书,刚好有 = 150/, 故直接选用该值。 倒角 145 采用 90锪钻 2.5.8 工序:磨 孔底面 1) 选择磨床: 选用 MD1158(内圆磨床) 2) 选择砂轮: 见工艺手册第三章中磨料选择各表, 结果为 : A36KV6P 2068 3) 切削用量的选择: 砂轮转速 砂 = 1500/, 砂 = 27.5/ 轴向进给量 = 3 径向进给量 = 0.015 2.5.9 工序: 镗 孔底沟槽 内孔车刀 保证 = 0.5, = 2 2.5.10 工序: 研磨 孔底面 采用手工研具进行手工研磨: = 0.01 3 指定工序的专用机床夹具设计 为了提高劳动生产率,保证加工质量,降低劳动强度

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号