前言

加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

机床夹具已成为机械加工中的重要装备。机床夹具的设计和使用是促进生产发展的重要工艺措施之一。随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务。

1.1课题背景及发展趋势

材料、结构、工艺是产品设计的物质技术基础,一方面,技术制约着设计;另一方面,技术也推动着设计。从设计美学的观点看,技术不仅仅是物质基础还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形式和适当的加工工艺,就能够创造出实用,美观,经济的产品,即在产品中发挥技术潜在的“功能”。

技术是产品形态发展的先导,新材料,新工艺的出现,必然给产品带来新的结构,新的形态和新的造型风格。材料,加工工艺,结构,产品形象有机地联系在一起的,某个环节的变革,便会引起整个机体的变化。

工业的迅速发展,对产品的品种和生产率提出了愈来愈高的要求,使多品种,对中小批生产作为机械生产的主流,为了适应机械生产的这种发展趋势,必然对

机床夹具提出更高的要求。

1.2 夹具的基本结构及夹具设计的内容

按在夹具中的作用,地位结构特点,组成夹具的元件可以划分为以下几类:

(1)定位元件及定位装置;

(2)夹紧元件及定位装置(或者称夹紧机构);

(3)夹具体;

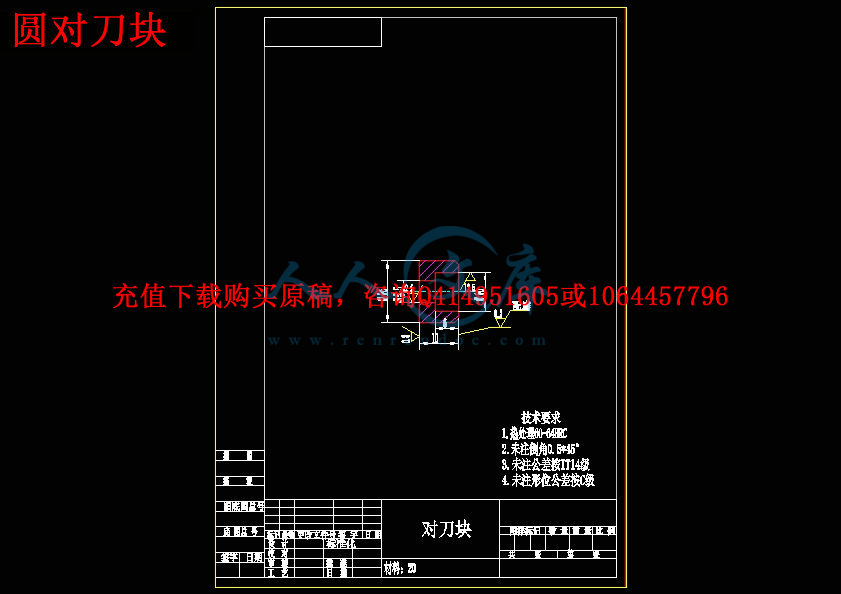

(4)对刀,引导元件及装置(包括刀具导向元件,对刀装置及靠模装置等);

(5)动力装置;

(6)分度,对定装置;

(7)其它的元件及装置(包括夹具各部分相互连接用的以及夹具与机床相连接用的紧固螺钉,销钉,键和各种手柄等);

每个夹具不一定所有的各类元件都具备,如手动夹具就没有动力装置,一般的车床夹具不一定有刀具导向元件及分度装置。反之,按照加工等方面的要求,有些夹具上还需要设有其它装置及机构,例如在有的自动化夹具中必须有上下料装置。

专用夹具的设计主要是对以下几项内容进行设计:(1)定位装置的设计;(2)夹紧装置的设计;(3)对刀-引导装置的设计;(4)夹具体的设计;(5)其他元件及装置的设计。

目录

1 前言1

1.1课题背景及发展趋势1

1.2 夹具的基本结构及设计内容1

2 汽缸加工工艺规程设计3

2.1零件的分析3

2.1.1零件的作用3

2.1.2零件的工艺分析3

2.2气缸加工的主要问题和工艺过程设计所应采取的相应措施4

2.2.1确定毛坯的制造形式4

2.2.2基面的选择4

2.2.3确定工艺路线4

2.2.4机械加工余量、工序尺寸及毛坯尺寸的确定5

2.2.5确定切削用量6

2.3小结22

3 专用夹具设计23

3.1加工上平面镗孔夹具设计23

3.1.1定位基准的选择23

3.1.2切削力的计算与夹紧力分析23

3.1.3夹紧元件及动力装置确定24

3.1.4 镗套、镗模板及夹具体设计25

3.1.5夹具精度分析27

3.1.6夹具设计及操作的简要说明27

3.2粗、精铣汽缸上平面夹具夹具设计28

3.2.1定位基准的选择28

3.2.2定位元件的设计28

3.2.3定位误差分析29

3.2.4铣削力与夹紧力计算29

3.2.5夹具体槽形与对刀装置设计30

3.2.6夹紧装置及夹具体设计32

3.2.7夹具设计及操作的简要说明33

4结束语40

参考文献41

2 汽缸加工工艺规程设计

2.1零件的分析

2.1.1零件的作用

题目给出的零件是汽缸,气缸设计主要包括气道、燃烧室、配气机构、冷却与润滑系统等的设计,它们对发动机性能都有相当大的影响。缸盖气道的形状直接影响进气涡流的形式以及涡流强度的大小,气道流通截面积以及其内部的光洁度又决定了进气充量的多少。涡流形式以及强度的大小对燃烧效率有很大的影响。燃烧效率既决定了整机动力性、经济性同时影响了整机排放性能。气道设计是气缸设计中的关键。气缸燃烧室的参数有压缩比、面容比、挤气面积、挤气间隙等。挤气面积、挤气间隙是挤流生成的决定因素,且挤气面积越大、间隙越小生成的挤流越强。提高压缩比ε是提高升功率的有效措施之一,但压缩比的提高受到爆震燃烧的限制。减小面容比是降低排放的有力措施。火花塞在燃烧室中位置对发动机爆震燃烧有很大的关系,合适的火花塞位置可以减小火焰传播距离时间,从而提高了抗爆性。燃烧室的所有结构参数都从不同程度上影响了整机的动力性、经济性、排放性等。燃烧室与气道的匹配是气缸盖设计中的重点。配气机构的结构影响了充气系数、运转噪声等。配气机构的设计应保证各缸换气良好,充气系数高并且运转平稳,即振动、噪声小。采用多气门机构可以明显增加进气喉口断面提高充气系数但由于气门之间的“鼻梁”厚度的限制,使在一定缸径下,气门数有一最佳值来保证在这一缸径下的最大进气量。目前,在使用的有两气门、三气门,两进气、一排气、四气门两进、两排、五气门三进、两排发动机。

川公网安备: 51019002004831号

川公网安备: 51019002004831号