左摆动杠杆加工工艺及钻φ12孔夹具设计【CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共33页)

编号:456434

类型:共享资源

大小:1016.89KB

格式:RAR

上传时间:2015-07-13

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

摆动

杠杆

加工

工艺

12

十二

夹具

设计

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目录

第1章 课程设计

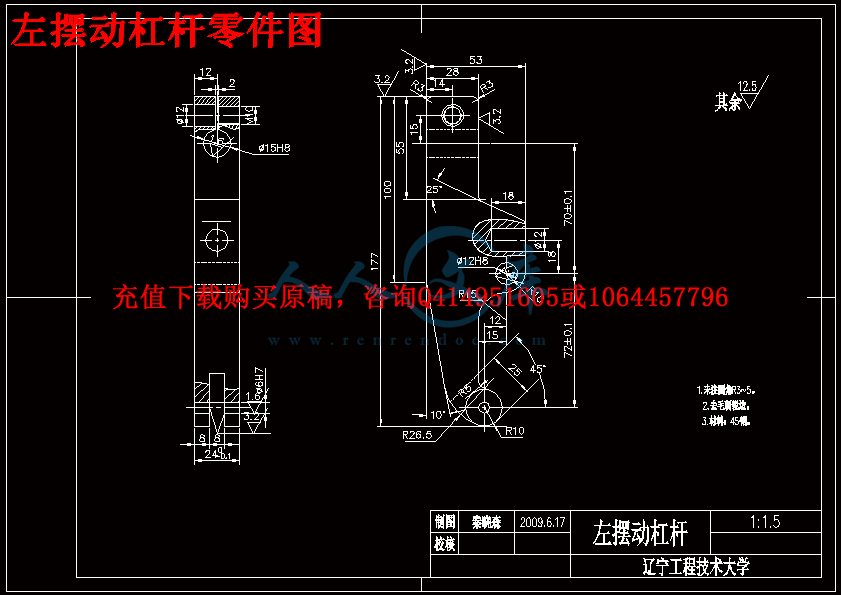

1.1左摆动杠杆的工艺分析1

1.1.1左摆动杠杆的用途1

1.1.2左摆动杠杆的技术要求1

1.1.3左摆动杠杆的工艺分析2

1.1.4确定左摆动杠杆的生产类型2

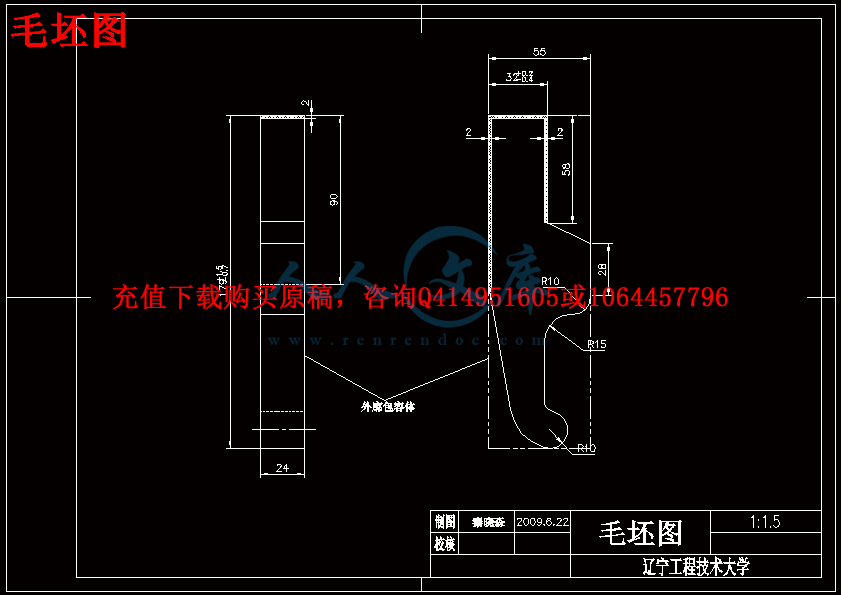

1.2确定毛坯、绘制毛坯简图2

1.2.1选择毛坯2

1.2.2确定毛坯的尺寸公差和机械加工余量2

1.3拟定左摆动杠杆工艺路线4

1.3.1定位基准的选择4

1.3.2表面加工方法的确定5

1.3.3加工阶段的划分5

1.3.4工序的集中与分散5

1.3.5确定工艺路线6

1.4加工余量、工序尺寸、和公差的确定8

1.4.1选择加工设备与工艺设备8

1.4.2加工余量工序尺寸及公差的确定9

1.5切削用量、时间定额的计算13

1.5.1粗精铣宽24mm,毛坯28mm,的下表面13

1.5.2孔的加工14

1.5.3 铣槽19

1.5.4时间定额的计算19

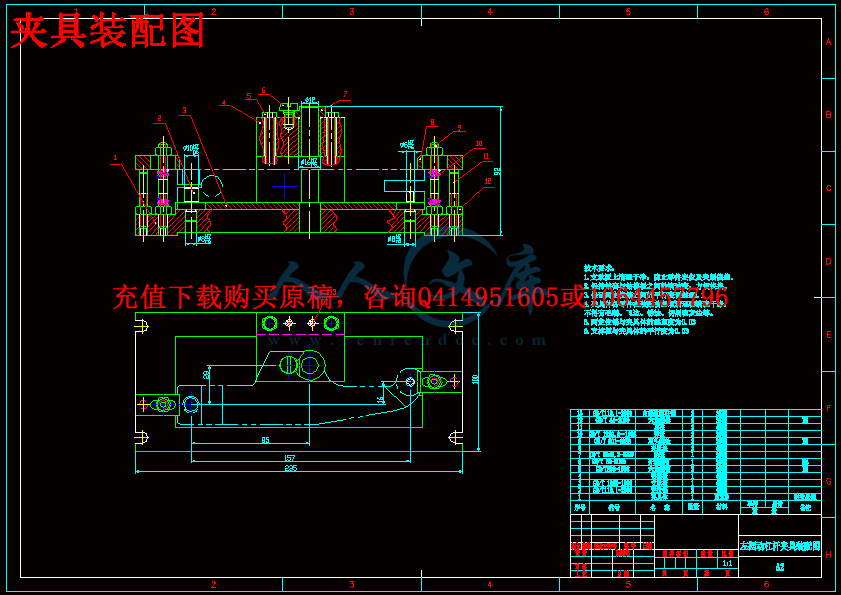

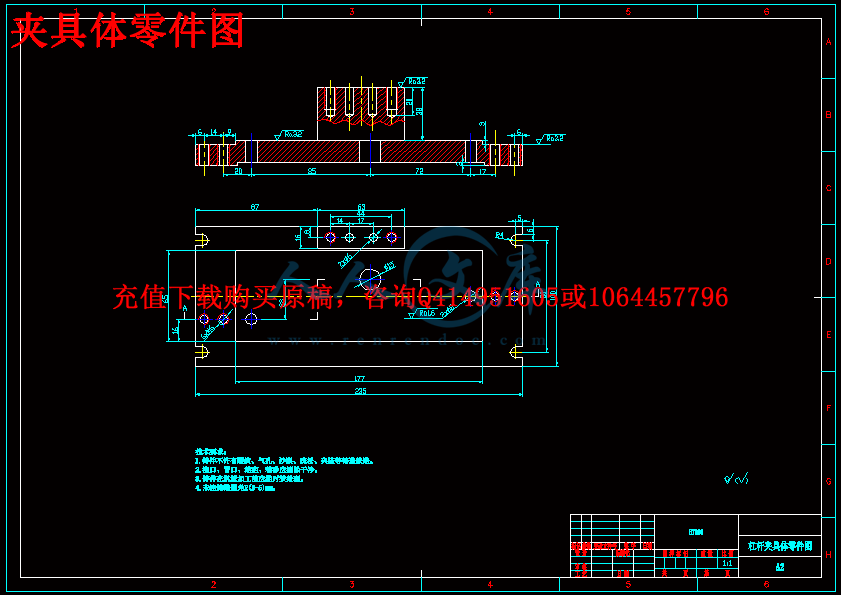

1.6夹具设计21

第2章 综合实践24

2.1夹具零件三维造型实现方法概述24

2.2夹具装配三维造型过程简述30

设计小结32

参考文献33

- 内容简介:

-

机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 1 页 车间 工序号 工序名称 材 料 牌 号 金工 10 粗铣 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 锻 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 立式铣床 X51 1 夹具编号 夹具名称 切削液 专用 铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 51 31 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 ( s) r/min m/min mm/r mm 机动 辅助 1 粗铣左端面至 53.5mm D100, Z=5 YT15端铣刀、游标卡尺 590 185.2 0.65 2.5 1 25 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 2 页 车间 工序号 工序名称 材 料 牌 号 金工 20 粗铣 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 立式铣床 X51 1 夹具编号 夹具名称 切削液 专用 铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 51 31 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 粗铣又端面至 53.5mm D100, Z=5 YT15端铣刀 、游标卡尺 590 170 0.65 1.5 1 25 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) nts 机械加工工序卡片 产品型号 CA1340 零件图号 产 品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 3 页 车间 工序号 工序名称 材 料 牌 号 金工 30 粗铣 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 立式铣床 X51 1 夹具编号 夹具名称 切削液 专用 铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 47 27 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 粗铣上端面至 177.5 D125, Z=4 YT15端铣刀 、游标卡尺 490 192 0.72 2.5 1 27 20 设 计(日 期) 校 对(日期) 审 核(日 期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 4 页 车间 工序号 工序名称 材 料 牌 号 金工 40 精铣 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 立式铣床 X51 1 夹具编号 夹具名称 切削液 专用 铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 44 24 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 精铣左端面至 53mm D100, Z=5 YT15端铣刀 、游标卡尺 725 227 0.35 0.5 1 24 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文 签 字 日 期 nts 机械加工工 序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 5 页 车间 工序号 工序名称 材 料 牌 号 金工 50 精 铣 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 立式铣床 X51 1 夹具编号 夹具名称 切削液 专业 铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 44 24 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 精铣右端面至 28mm D100, Z=5 YT15端铣刀 、游标卡尺 725 227 0.35 0.5 1 24 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 6 页 车间 工序号 工序名称 材 料 牌 号 金工 60 精铣 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 铣床 X51 1 夹具编号 夹具名称 切削液 专用钻夹具 乳化液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 44 52 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机 动 辅助 1 精铣上端面至 177mm D160 Z=6 YT15端铣刀、游标卡尺 725 364.24 0.42 0.5 1 25 30 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 10 页 车间 工序号 工序名称 材 料 牌 号 金工 60 钻孔 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 钻床 Z525 1 夹具编号 夹具名称 切削液 专用钻 夹具 乳化液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 180.92 122.92 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 精铰 12H8mm孔 至尺寸要求 20硬质合金铰刀 、塞规 272 10.1 1 0.02 1 5.58 5 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 14 页 车间 工序号 工序 名称 材 料 牌 号 金工 60 钻孔 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 钻床 Z525 1 夹具编号 夹具名称 切削液 专用钻夹具 乳化液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 180.92 122.92 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 精铰 6H7mm孔 至尺寸要求 6硬质合金铰刀 、塞规 545 10.3 1 0.02 1 5.58 5 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 15 页 车间 工序号 工序名称 材 料 牌 号 金工 60 钻孔 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 钻床 Z525 1 夹具 编号 夹具名称 切削液 专用钻夹具 乳化液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 180.92 122.92 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 钻 8.5mm的孔 8.6高速钢钻 、塞规 680 11.2 0.13 4.25 1 21 25 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 16 页 车间 工序号 工序名称 材 料 牌 号 金工 70 钻孔 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 钻床 Z525 1 夹具编号 夹具名称 切削液 专用钻夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 89.9 54.9 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 钻 12mm 12高速钢麻花钻 、塞规 392 13.3 0.22 6 1 34.2 15 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 20 页 车间 工序号 工序名称 材 料 牌 号 金工 80 钻孔 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时 加工件数 钻床 X525 1 夹具编号 夹具名称 切削液 专用铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 137 117 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 精铰 15H8的孔至尺寸要求 15硬质合金铰刀、塞规 195 9.22 0.2 0.02 1 25 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左 摆动杠杆 共 25 页 第 22 页 车间 工序号 工序名称 材 料 牌 号 金工 90 洗槽 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 卧 式铣床 X61W 1 夹具编号 夹具名称 切削液 专用 铣夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 47 27 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 精铣 8mm 的槽至规定尺寸 三面刃铣刀、游标卡尺 725 11.33 0.18 0.5 1 22 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期 ) 会 签(日期) nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 23 页 车间 工序号 工序名称 材 料 牌 号 金工 100 洗槽 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 卧式 铣床 X61W 1 夹具编号 夹具名称 切 削液 专用钻夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 67.9 32.9 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 铣 2mm的槽 三面刃铣刀、游标卡尺 725 16.12 0.23 2 1 23 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 24 页 车间 工序号 工序名称 材 料 牌 号 金工 110 钻孔 45 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 钻孔 Z525 1 夹具编号 夹具名称 切削液 专用钻夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 89 49 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 攻 M10mm螺纹孔 M10丝锥、通止规 251 7.88 1.5 1.75 1 2 20 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工序卡片 产品型号 CA1340 零件图号 产品名称 自动车床 零件名称 左摆动杠杆 共 25 页 第 25 车间 工序号 工序名称 材 料 牌 号 金工 120 钻 孔 QT50-1.5 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 铸 件 180 57 24 1 1 设备名称 设备型号 设备编号 同时加工件数 钻床 Z525 1 夹具编号 夹具名称 切削液 专用钻夹具 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 60.4 20.4 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅助 1 扩 12的孔至规定尺寸 12的高速钢扩钻 545 11.2 0.22 1.75 1 24 34 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) nts 装配图 爆炸图 nts 机械加工工艺过程卡片 产品型号 零件图号 产品名称 CA1340 自动车床 零件名称 左摆动杠杆 共 3 页 第 1 页 材 料 牌 号 毛 坯 种 类 毛坯外形尺寸 每 个 毛坯 可制 件数 每 台 件 数 备 注 工 序 号 工 名 序 称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备 工 时 夹具 刀具 量具 准终 单件 10 时效处理 热 20 粗铣 100 的上表面 金工 立式铣床 X51 立铣刀 游标卡尺 30 粗铣 28 的下表面 金工 立式铣床 X51 立铣刀 游标卡尺 40 粗铣 28 的右表面 金工 立式铣床 X51 立铣刀 游标卡尺 50 精铣 100 的上表面 金工 立式铣床 X51 立铣刀 游标卡尺 60 精铣 28 的下表面 金工 立式铣床 X51 立铣刀 游标卡尺 70 精铣 28 的右表面 金工 立式铣床 X51 立铣刀 游标卡尺 80 钻 12、 12H8、 6H7 的孔 金工 组合钻床 麻花钻、 平底钻 游标卡尺 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工艺过程卡片 产品型号 零件图号 产品名称 零件名称 左摆动杠杆 共 3 页 第 2 页 材 料 牌 号 毛 坯 种 类 铸件 毛坯外形尺寸 每个毛坯可制件数 每 台 件 数 备 注 工 序 号 工 名 序 称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备 工 时 夹具 刀具 量具 准终 单件 90 钻 15H8、 12 的孔 金工 组合钻床 麻花钻 游标卡尺 100 精钻 12H8、 6H7 的孔 金工 组合钻床 麻花钻 110 精钻 15H8 的孔 金工 立式钻床 麻花钻 游标卡尺 120 钻 8.5 的孔 金工 立 式 钻床 麻花钻 角度尺,游标卡尺 130 铣宽 8 的槽 金工 立 式 铣床 立铣刀 游标卡尺 140 铣宽 2 的槽 金工 立式铣床 锯片铣刀 通规 150 攻螺纹 金工 立式钻床 丝锥 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 机械加工工艺过程卡片 产品型号 零件图号 产品 名称 零件名称 左摆动杠杆 共 3 页 第 3 页 材 料 牌 号 毛 坯 种 类 铸件 毛坯外形尺寸 每个毛坯可制件数 每 台 件 数 备 注 工 序 号 工 名 序 称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备 工 时 夹具 刀具 量具 准终 单件 160 去毛刺 钳工房 锉刀 170 清洗 纯净水 180 检验 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期 nts 课程设计任务书 原始资料: 被加工零件图一份,中批生产。 Q=10000台 /年, n=1件 /台,每日 1班。 设计要求: 1. 编制技术文件 ( 1) 机械加工工艺过程卡一套 ( 2) 工序卡一套 2. 绘制图纸 ( 1) 零件图 1张 ( 2) 毛坯图 1张 ( 3) 夹具装配图 1张 ( 4) 夹具零件图 1张 3. CAD/CAM夹具三维设计图 1张 4. 课程设计说明书 1份 nts江苏技术师范学院、综合实践说明书 目录 第 1 章 课程设计 1.1 左摆动杠杆的工艺分析 . 1 1.1.1 左摆动杠杆的用途 . 1 1.1.2 左摆动杠杆的技术要求 . 1 1.1.3 左摆 动杠杆的工艺分析 . 2 1.1.4 确定左摆动杠杆的生产类型 . 2 1.2 确定毛坯、绘制毛坯简图 . 2 1.2.1 选择毛坯 . 2 1.2.2 确定毛坯的尺寸公差和机械加工余量 . 2 1.3 拟定左摆动杠杆工艺路线 . 4 1.3.1 定位基准的选择 . 4 1.3.2 表面加工方法的确定 . 5 1.3.3 加工阶段的划分 . 5 1.3.4 工序的集中与分散 . 5 1.3.5 确定工艺路线 . 6 1.4 加工余量、工序尺寸、和公差的确定 . 8 1.4.1 选择加工设备与工艺设备 . 8 1.4.2 加工余量工序尺寸及公差的确定 . 9 1.5 切削用量、时间定额的计算 . 13 1.5.1 粗精铣宽 24mm,毛坯 28mm,的下表面 . 13 1.5.2 孔的加工 . 14 1.5.3 铣槽 . 19 nts江苏技术师范学院、综合实践说明书 1.5.4 时间定额的计算 . 19 1.6 夹具设计 . 21 第 2 章 综合实践 . 24 2.1 夹具零件三维造型实现方法概述 . 24 2.2 夹具装配三维造型过程简述 . 30 设计小结 . 32 参考文献 . 33 nts 第 1 页 共 33 页 第 1 章 课程设计 1.1 左摆动杠杆的工艺分析 图 1 1 零件图 1.1.1 左摆动杠杆的用途 杠杆原理亦称 “ 杠杆平衡条件 ” 。要使 杠杆 平衡,作用在杠杆上的两个力(用力点、支点和阻力点)的大小跟它们的力臂成反比。动力 动力臂 =阻力 阻力臂,用代数式表示为 F1 L1=F2L2。式中,F1 表示动力, L1 表示动力臂, F2 表示阻力, L2 表示阻力臂。从上式可看出,欲使杠杆达到平衡,动力臂是阻力臂的几倍,动力就是阻力 的几分之一。 1.2左摆动杠杆的技术要求 表 1-1 左摆动杠杆的零件技术要求 加工表面 尺寸及偏 差 mm 公差及精度等级 表面粗糙度 Raum 左摆动杆上面 177 IT9 3.2 左摆动杆右面 054.0028 IT9 3.2 nts江苏技术师范学院课程设计、综合实践说明书 第 2 页 共 33 页 左摆动杆左面 054.0028 IT9 3.2 右图 12 H8孔 018.0012 IT8 1.6 右图 6 孔 012.006 IT7 1.6 左图 12 孔及 M10螺纹 12 M10 IT8 6.4 中图 12 盲孔 12 *18 IT8 6.4 左图 15 孔 018.0015 IT7 1.6 2mm槽 2 IT8 3.2 8mm槽 8 IT8 3.2 1.3 左摆动杠杆的工艺分析 分析零件图可知,左摆动杠杆的上、左和右端面的粗糙度 要求较高,为 3.2,所以需要进行切削加工。而其他的各表面的粗糙度要求并不高,又因为是大批生产,所以采用锻造毛坯的方法,其他面无需加工。零件中几个孔的要求较高,粗糙度为 3.2,但孔的直径较小,所以采取钻、粗铰,精铰的加工以确保精度等级。零件中对形位公差的要求并不高。由此,该零件加工方便,工艺性较好。 1.4 确定左摆动杠杆的生产类型 依设计题目知: Q=5000 件 /年, m=1 件 /年,结合生产实际,备品率 a%和废品率 b%分别取 3%和 0.5%。代入公式得: N=5000 台 /年 X1 件 /台 X( 1+3%) X( 1+0.5%) =5175.75 左摆动杠杆重量为 0.9kg,由表 1-3 知,左摆动杠杆属轻型零件;由表 1-4 知,该左摆动杠杆的生产类型为大批生产。 1.2 确定毛坯、绘制毛坯简图 1.2.1 选择毛坯 由于左摆动杠杆在实际应用中要承受较大的力,为了增强左摆动杠杆的强度和nts江苏技术师范学院课程设计、综合实践说明书 第 3 页 共 33 页 冲击韧度,获得纤维组织,毛坯采用锻件。该零件尺寸不大,且生产类型为大批生产、形状较复杂,为提高生产率和精度,宜采用模锻方法制造毛坯。毛坯的薄膜斜度为 5度。 1.2.2 确定毛坯的尺寸公差和机械加工余量 由表 2-10和表 2-12 可知,要确定毛坯的尺寸公差及机械 加工余量,应先确定如下的因素 1.2.2.1 公差等级 由左摆动杠杆的技术要求,确定该零件的的公差等级为普通级。 1.2.2.2 锻件重量 已知机械加工后的左摆动杠杆的重量为 1.2Kg,由此可初步估计机械加工前的锻件的重量为 2.3Kg 1.2.2.3 锻件形状复杂系数 对左摆动杠杆进行分析计算,可大致确定锻件的包容体的长度、宽度和高度,即179mm, 32mm, 24mm。(详见毛坯图) 1.2.2.4 锻件材质系数 由于该材料为 45 号钢,是碳的质量分数小于 0.65%的碳素钢,故该锻件的材质系数属 M1级。 1.2.2.5 零件表面粗糙度 由零件图可知,该左摆动杠杆的各加工表面的粗糙度 Ra大于或等于 1.6um 根据上述因素,可查表确定该锻件的尺寸公差和机械加工余量,所得结果列于表二 表 1-2 左摆动杠杆锻造毛坯尺寸公差及机械加工余量 项目 机械 加 工余 量/mm 尺寸工差/mm 毛 坯 尺 寸/mm 备注 nts江苏技术师范学院课程设计、综合实践说明书 第 4 页 共 33 页 左 摆 动杠 杆左端面 2*2=4 2.5 3225.125.1 表 2-1 至表2-5 左 摆 动杠 杆中端面 2*2=4 2 1157 表 2-1 至表2-5 左 摆 动杠 杆上端面 2*2=4 1.6 8.08.0181 表 2-1 至表2-5 12 孔 2*2=4 1.7 85.085.08表 2-1 至表2-5 15 孔 2*2=4 1.7 85.085.011 表 2-1 至表2-5 12 孔 2*2=4 1.7 85.085.08表 2-1 至表2-5 M10mm 螺纹孔 2*2=4 1.7 85.085.06表 2-1 至表2-5 6 孔 2*2=4 1.7 85.085.02表 2-1 至表2-5 12 盲孔 2*2=4 1.7 85.085.085 表 2-1 至表2-5 8mm 槽 2*2=4 0.5 25.025.04表 2-1 至表2-5 2mm 槽 2*1=2 0.5 0 表 2-1 至表2-5 1.3 拟定左摆动杠杆工艺路线 1.3.1 定位基准的选择 定位基准有粗基准还有精基准,通常先确定精基准,再确 定粗基准。 1.3.1.1 精基准的选择 根据该拨叉零件的技术要求和装配要求,选择左摆动杠杆的上端面和左端面nts江苏技术师范学院课程设计、综合实践说明书 第 5 页 共 33 页 为精准,零件上的很多表面和孔都可以采用他们作基准进行加工,即遵循了“基准统一”的原则。另一方面,我们可以以这两个面为定位基准,加工其他的平面和孔,保证“基准重合”的原则。最后一方面,以这两个面为定位基准,在加紧方便。 1.3.1.2 粗基准的选择 作为粗基准的表面应该平整,没有飞边、毛刺、或其他的欠缺。本例选择右端面为粗基准。 1.3.2 表面加工方法的确定 根据左摆动杠杆零件图上 个加工表面的尺寸精度和表面粗糙度,确定加工件个表面的加工方法。如表三所示 表 1-3 左摆动杠杆各表面加工方案 加工表面 尺寸精度等级 表面粗糙度Ra/um 加工方案 备注 左端面 IT9 3.2 粗铣 -半精铣 表 1-8 右端面 IT9 3.2 粗铣 -半精铣 表 1-8 上端面 IT9 3.2 粗铣 -半精铣 表 1-8 12 H8孔右图 IT8 1.6 钻 -粗铰 -精铰 表 1-7 6 孔 IT7 1.6 钻 -精铰 表 1-7 15 H8孔 IT7 1.6 钻 -粗铰 -精铰 表 1-7 攻螺纹 M10 IT8 6.4 钻 -攻螺纹 12 孔左图 IT8 6.3 钻 -铰 表 1-7 12 盲孔 IT8 1.6 钻 -粗铰 -精绞 表 1-7 8mm的槽 IT8 3.2 粗铣 -半精铣 表 1-8 2mm槽 IT12 6.3 粗铣 表 1-8 1.3.3 加工阶段的划分 该左摆动杠杆的质量要求较高,可将加工阶段划分为 粗加工、半精加工和精nts江苏技术师范学院课程设计、综合实践说明书 第 6 页 共 33 页 加工几个阶段。在粗加工阶段,首先应该将精基准准备好,使后续工序都可采用精基准定位加工,保证其他加工表面和孔的加工精度 ;然后粗钻其他的一些孔,再粗铰 12 、 15 、 6 的孔;在精铰刀加工阶段,完成粗糙度为 1.6 的孔的精铰加工。 1.3.4 工序的集中与分散 由于生产类型是大批生产,采用工序集中的加工工序。采用外能型机床以专用工、夹具,以提高生产率;而且运用工序集 中的原则是工价的装夹次数少,可以缩短辅助时间。 1.3.5 工序顺序的安排 1.3.5.1 机械加工工序 遵循“先基准后其他”原则,首先加工精基准 -左端面与上端面;遵循“先粗后精”的原则,先安排粗加工工序,再安排精加工工序;遵循“先主后次”的原则,先加工主要表面 -左端面和上端面,再加工次端面 -右端面;遵循“先面后孔”原则,先加工三个端面,然偶加工剩下的几个孔。 1.3.5.2 热处理工序 模锻成型后切边,进行调质处理,调质硬度为 241-285HBS,并进行酸洗,喷丸处理。喷丸可以提高表面硬度,增加 耐磨性,消除毛坯表面因脱碳而对机械加工带来的不利影响。 1.3.5.3 辅助工序 半精加工后,安排去毛刺和中间检验工序 ;精加工后,安排去毛刺、清洗和终检工序。 综上所述,该左摆动杠杆工序的安排顺序为:基准加工 -主要表面粗加工及一些余量大的表面粗加工 -主要表面半精加工 -热处理 -主要孔的精加工 nts江苏技术师范学院课程设计、综合实践说明书 第 7 页 共 33 页 1.3.6 确定工艺路线 在综合考虑上述工序顺序安排原则的基础上,表四列出了杠杆的工艺路线 表 1-4 工艺路线 工序号 工序名称 机床设备 刀具 量具 1 粗铣 100的上 X51 铣床 立铣刀 游标卡尺 2 粗铣 28的下表面 X51 铣床 立铣刀 游标卡尺 3 粗铣 28的右端面 X51 铣床 立铣刀 游标卡尺 4 精铣 100的上表面 X51 铣床 立铣刀 游标卡尺 5 精铣 28的下表面 X51 铣床 立铣刀 游标卡尺 6 精铣 28的右表面 X51 铣床 立铣刀 游标卡尺 7 钻 12、 12H8、 6H7的 组合钻床 麻花钻 游标卡尺 8 钻 15H8、 12的孔 组合钻床 麻花钻 游标卡尺 9 扩 12H8、 6H7的孔 立式钻床 扩孔钻 游标卡尺 10 扩 15H8的孔 立式钻床 扩孔钻 游标卡尺 11 粗铰 12H8、 6H7的孔 立式钻床 铰孔钻 内径百分表 12 粗铰 15H8的孔 立式钻床 铰孔钻 内径百分表 13 精铰 12H8、 6H7的孔 立式钻床 铰孔钻 内径百分表 14 精铰 15H8的孔 立式钻床 铰孔钻 内径百分表 15 钻 8.5 的孔 立式钻床 麻花钻 游标卡尺 16 铣宽 8的槽 立式铣床 立铣刀 角度尺,游标卡尺 17 铣宽 2的槽 立式铣床 锯片铣刀 游标卡尺 18 攻螺纹 立式钻床 丝锥 通规 19 去毛刺 20 检验 nts江苏技术师范学院课程设计、综合实践说明书 第 8 页 共 33 页 左摆动杠杆加工工序安排 表 1-5 工序安排 工序号 工 序 内 容 简 要 说 明 10 粗铣左右端面及上下端面 “先基准后其他” 20 半精铣左端面,上端面,右端面 “先基准后其他”、 “先主后次” 30 粗钻 12*18mm盲孔、 15H8通孔 “先面后孔” 、“先主后次” 40 扩 15 孔,再粗绞 -精绞 15孔、 12*18mm盲孔, “先粗后精” 50 粗钻 -粗铰 -攻螺纹 M10 “先粗后精” 60 粗钻 12H8孔、 12*11孔、 6孔 “ 先粗后精” 70 粗扩 12H8孔、 12*11孔,精扩 12*11孔,精绞 12H8孔、 6孔 “先粗后精” 80 粗铣 2mm、 8mm槽,半精铣 8mm槽 “先粗后精” 1.4、 加工余量、工序尺寸、和公差的确定 1.4.1 选择加工设备与工艺设备 1.4.1.1 选择机床 根据不同的工序选择机床 1)工序 1、 2、 3、 4、 10、 11 是粗铣和精铣。各工序工步不多成批生产不要求X51。 型号 X51,主轴孔锥度 7:24,主轴孔径 25mm。主轴转速 651800r/min。 工作台面积 (长宽 )1000 250。工作台最大行程 :纵向 (手动 /机动 )620mm,横向nts江苏技术师范学院课程设计、综合实践说明书 第 9 页 共 33 页 手动 190mm、机动 170mm 370mm、机动 350mm。 工作台进给量 :纵向 35980mm/min、横向 25765mm/min、升降 12380mm/min。工作台快速移动速度 :纵向 2900mm/min、横向 2300mm/min、升降 1150mm/min。工作台 T型槽数 :槽数 3、宽度 14、槽距 50。主电机功率 4.5KW。 2)工序 5、 6、 7、 8、 9Z515 型号 Z515 320-2900r/min,主轴行程 100mm 最大钻孔直径 15mm作台台面尺寸 350x350(mm x mm),主电动机功率 0.6kw。 1.4.1.2 选择夹具 其他的使用通用夹具即可。 1.4.1.3 选择刀具 根据不同的工序选择刀具。 由于刀具材料的切削性能直接影响着生产率,工 件的加工精度,已加工表面质量,刀具的磨损和加工成本,所以正确的选择刀具材料是数控加工工艺的一个45 YT15 ,切削温度高 ,而 YT 类硬质合金具有较高的硬度和耐磨性 ,尤其具有高的耐热性 , 在高速切削钢料时刀具磨损小寿命长 ,所以加工 45 钢这种材料时采用硬质合金的刀具。 1)粗精铣 24mm的上下表面用 YT15端铣刀。 2) 粗精铣 28左端面及 177mm的前后表面用高速钢圆柱铣刀。 3 4)铣 8mm 2mm槽用锯片铣刀。 1.4.2 加工余量工序尺寸及公差的确定 根据各资料及制定的零件加工工艺路线采用计算与查表相结合的方法确定nts江苏技术师范学院课程设计、综合实践说明书 第 10 页 共 33 页 各工序加工余量,中间工序公差按经济精度选定,上下偏差按入体原则标注,确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸如下: 1.177mm 后表面 参照实用机械加工工艺手册确定各工序尺寸及加工余量见表 1-6 表 1-6 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 粗铣 2.0 IT12 26 1155 2.177mm 前表面 参照实用机械加工工艺手册确定各工序尺寸及加工余量见表 1-7 表 1-7 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 半精铣 0.5 IT6 24 01.024粗铣 1.5 IT12 24.5 24.5 毛坯 2 26 26 3.28mm 右表面 参照 实用机械加工工艺手册确定各工序尺寸及加工余量见表 1-8 表 1-8 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 半精铣 1 IT6 177 0 1.0177 粗铣 2 IT12 178 178 毛坯 3 180 180 nts江苏技术师范学院课程设计、综合实践说明书 第 11 页 共 33 页 4.28mm 左表面 参照实用机械加工工艺手册确定各工序尺寸及加工余量表 1-9 表 1-9 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 半精铣 1 IT6 177 01.0177粗铣 2 IT12 178 178 毛坯 3 180 180 5. 12H8 孔 查机械制造工艺与机床夹具课程设计表表 1-10确定各工序尺寸及加工余量。 表 1-10 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 精绞 0.15 IT7 12 018.0012 扩孔 0.85 IT9 11.85 11.85 钻孔 11 IT12 11 11 毛坯 4 8 6. 6孔 查机械制造工艺与机床夹具课程设计表 1-11确定各工序尺寸及加工余量 . 表 1-11 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 精绞 1 IT6 6 85.085.06钻孔 2 IT12 5.8 5.8 毛坯 4 2 nts江苏技术师范学院课程设计、综合实践说明书 第 12 页 共 33 页 7. 15H8 孔 查机械制造工艺与机床夹具课程设计表 1-12确定各工序尺寸及加工余量 表 1-12 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极 限偏差 精绞 0.0.5 IT6 15 85.085.015 粗绞 0.1 IT6 14.95 85.0 85.095.14 扩孔 0.85 IT6 14.85 85.085.085.14 钻孔 14 IT12 14 14 毛坯 4 11 8.宽 2mm 槽 查机械制造工艺与机床夹具课程设计表 1-13确定各工序尺寸及加工余量 表 1-13 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限 偏差 粗铣 2.0 IT12 2 25.025.029.宽 8mm 槽 查机械制造工艺与机床夹具课程设计表 1-14确定各工序尺寸及加工余量 表 1-14 工序尺寸及加工余量 工序名称 余量 工序达到的公差等级 最小级限尺寸 工序尺寸及极限偏差 精铣 2 IT6 8 25.025.08粗铣 2 IT12 6 6 毛坯 4 2 nts江苏技术师范学院课程设计、综合实践说明书 第 13 页 共 33 页 1.5 切削用量、时间定额的计算 1.5.1 粗精铣宽 24mm,毛坯 28mm,的下表面 工序 10 粗铣宽度为 24mm 的下表面 工件材料: 45 机床: X51立式铣床。 查参考文献 1表 30 34 刀具:硬质合金三面刃圆盘铣刀(面铣刀),材料: YT15, D100mm,齿数 Z=8,此为粗齿铣刀。 因其单边余量: Z=2mm 所以铣削深度 mmaapp 2: 每齿进给量fa:根据参考文献 3表 2.4-75fa=0.12mm/Z 铣削速度 V:参照参考文献 1表 30 34 V=1.33/ms。 由机床主轴转速 n 得机床主轴转速d vn 10002.1) m in/254100*14.3 60*33.1*10001000 rd vn 按照参考文献 3表 3.1-74 n=300r/min 实际铣削速度 v: m i n/2.94/57.1601000 30010014.31000 msmdnv 进给量fV: rmmsmmZnaVff /8.0/8.460/3 0 0812.0 工作台每分进给量mf m in/288/8.4 mmsmmVf fm a :根据参考文献 1表 2.4-81, a =30mm 被切削层长度 l:取 l= 2830 ( 2.2)刀具切出长度 2l 2l =2mm 走刀次数为 1 工序 20 精铣宽度为 24mm(毛坯 28mm)的下表面 加工条件: 工件材料: 45钢,锻造。 nts江苏技术师范学院课程设计、综合实践说明书 第 14 页 共 33 页 机床: X51立式铣床。 由参考文献 1表 30 31 刀具:高速钢三面刃圆盘铣刀(面铣刀): YT15, D=100mm,齿数 12,此为细齿铣刀。 Z=1.0mm 铣削深度 mmaapp 0.1: 每齿进给量fa:根据参考文献 1表 30 31fa=0.08/Z 铣削速度 V:参照参考文献 1表 30 31 V=0.32m/s 机床主轴转速 n,由式( 2.1)有: m in/6110014.3 6032.010001000 rd vn 按照参考文献 3表 3.1-31 n=75r/min 实际铣削速度 v: smdnv /4.0601000 7510014.31000 进给量fV,由式 (2.3) : smmZnaV ff /25.260/751215.0 工作台每分进给量mf: m in/1 3 5/25.2 mmsmmVffm 刀具切入长度 1l :精铣时 1l =D=100mm 刀具切出长度 2l :取 2l =2mm 走刀次数为 1 1.5.2 孔的加工 工序 30、 50、 60 确定钻削用量 确定进给量 f 根据参考文献 1表 28-10 可查出 m m /r57.047.0表f,由于孔深查 Z535立式钻床说明书 ,取 rmmf /43.0 。 根据参考文献 1表 28-8,钻头强度所允许是进给量 rmmf /75.1 。由于机 床进给机构允许的轴向力 NF 15690m ax (由机床说明书查出 ),根据表 28-9,允 nts江苏技术师范学院课程设计、综合实践说明书 第 15 页 共 33 页 许的进给量 rmmf /8.1 。由于所选进给量 f远小于 f 及 f f可用。 ( 1)确定钻孔 6mm 的切削用量 钻孔 6mm 选用机床为 Z515钻床,刀具选用 GB1436-85直柄短麻花钻,机械加工工艺手册第 2卷。 根据机械加工工艺手册第 2 卷表 10.4-2 查得钻头直径小于 10mm 的钻孔进 给量为 0.20 0.35 rmm 。 则取 rmmf 30.0 确定切削速度,根据机械加工工艺手册第 2卷表 10.4-9 切削速度计算 m in0 mkfaT dcv vyxpmzvvvv ( 3-20) 查得参数为 125.0,55.0,0,25.0,1.8 myxzcvvvv, 刀 具 耐 用 度T=35min 则 v =55.001 25.025.03.0535 71.8 =1.6 minm 所以 n =714.3 6.11000 =72 minr 选取 min120 rn 所以实际切削速度为1000 714.3120 v=2.64 minm 确定切削时间(一个孔) t = s203.02 228 ( 2)钻螺纹孔及攻螺纹 1011 M 钻螺纹底孔 mm6.811 rmmf 2.0 rmm1.050.0 取 rmmf 1.0 smv 25.0 ( min15 m ) nts江苏技术师范学院课程设计、综合实践说明书 第 16 页 共 33 页 所以 srn 18.11 ( min713 r ) 按机床选取 wn = min800 r ( sr3.13 ) 所以实际切削速度 smv 28.0 ( min3.15 m ) 切削工时(一个孔): st 3.111.03.13 1212 攻螺纹 1011 M 根据表 4-32选取 smv 123.0 所以 srn 89.4 ( 293 minr ) 按机床选取 )53.4m in (2 7 2 srrn w 所以实际切削速度 smv 113.0 所以切削时间(一个孔): st 152.053.4 212 (3)孔 15H8: 查表 2-28可得,精铰余量为 Z精 =0.15mm;扩孔的余量为 Z扩 =0.85mm;钻孔的余量为 Z=14mm 查表 1-20可确定各工序尺寸的加工精度等级为:精铰 IT8;扩孔 IT10;钻孔 IT12 根据上述结果,查表 2-40可知,个工步公差为:精铰, 15 15.027;扩孔, 14.85 14.92;钻孔 14 14.018 nts江苏技术师范学院课程设计、综合实践说明书 第 17 页 共 33 页 其相互关系参看右图 钻孔工步 1)背吃刀量 ap =14mm 2)进给量 由表 5-12,选取每转进给量 f=0.2mm/r 3)切削速度 由表 5-22查得,因为工件为 45号钢, v=20m/min,带入公式得 m in47.4481414.3 2010001000 rd vn 参照表 4-15所 列 X51 型立式机床的主轴转速取 n=590r/min。实际转速为 m in44.121000 1414.35901000 mdnv 扩孔工步 1)背吃刀量pa=0.85mm 2)进给量 由表 5-31可查得,取 f=0.50 mm/r 3)切削速度计算 由表 5-31可得 v=2 m/min m in13.4085.1414.3 21 0 001 0 00 rd vn 参照表 4-9所列 Z525型立式钻床单主轴转速,取 n=97 r/min。 实际转速m in87.11000 85.1414.3971000 mdnv 精铰工步 1)背吃刀 量pa=0.15 mm nts江苏技术师范学院课程设计、综合实践说明书 第 18 页 共 33 页 2)进给量 查表 5-31 f=0.4 mm/r 3)切削速度计算 查表 5-31可查到 v=4 m/min m in08.531614.3 410001000 rd vn 参照表 4-9所列 Z525型立式钻床的主轴转速,取 n=140 r/min 实际转速 m in71.31000 1614.31401000 mdnv 工序 40、 70 确定扩孔切削用量 1 确定进给 f 为 1表 28-31, rmmrmmf /56.049.07.0/)8.07.0( 表。根据 Z515 f=0.57mm/r。 2)确定切削速度 v 及 n 根据参考文献 1表 28-33,取 min/25 mV 表。修正系数: 02.1,88.0 apvmv kk (根据 9.05.1/2 227.24 ppraa ) 故 m in/2288.0m in/25 mmV 表m i n/286)14.3/(221000)/1000 00 mmddVn ( 表 min/275 rn 。实际切削速度为 m in/2110 30 mmndv 工序 40、 50、 70 确定铰孔切削用量 ( 1)确 定进给量 f 根据参考文献 7表 28-36, mm6.23.1表f,按该表 注 4,进给量取小植。查 Z535 mm/r6.1f 。 ( 2)确定切削速度 v及 n 由参考文献 7表 28-39 min/mm82V 表。 由 参 考 文 献 1 表 28-3 , 得 修 正 系 数 88.0Mvk, 99.0vapk(根据2.11 25.0/2 7.2425 ppRaa ) 故 m in/216.788.0m in/2.8 mmmmv 表nts江苏技术师范学院课程设计、综合实践说明书 第 19 页 共 33 页 m in/5.91)/1 0 0 00 rdvn ( 表查 Z515 说 明 书 , 取 n=100r/min, 实 际 铰 孔 速 度m i n/4.31101002510 330 mmndv 1.5.3 铣槽 工序 80 fz=0.12mm/r ap=5mm Vc=90m/min n=1000Vc/ d=955.4r/min Vf=n fz=114.6mm/r 精铣 fz=0.10mm/r ap=2mm Vc=150m/min n=1000Vc/ d=1194.2r/min Vf=n fz=119.4mm/r 1.5.4 时间定额的计算 一、计算 12 盲孔的时间 基本时间的计算 1)钻孔 查表 5-41, l =24 mm, l2 =2 mm )21(c o s21 kl kD =5 mm f=0.2 mm/r, n=590 r/min 带入 sfnLt j 8.155 902.0 5224 2)扩孔 根据表 5-41, l1 , l2 按 kk =15 , ap =1.5,查得 l2 =0.56 mm , )21(c o s21 kl kD =5.3 mm sfnLt j 8.33972.0 3.5224 3)铰孔 根据表 5-41及表 5-42 查得 l1 =20 mm , l2 =22 mm , l=24 mm f=0.4 mm/r , n=140 r/min sfnLt j 6.451 404.0 202224 nts江苏技术师范学院课程设计、综合实践说明书 第 20 页 共 33 页 辅助时间的计算 根据经验公式,辅助时间与基本时间的关系为 tf =( 0.15 0.2) tj ,本例取tf =0.15tj ,则各工步的辅助时间为: 钻孔工步: tf =0.15 15.8=2.37s 扩孔工步: tf =0.15 33.8=5.07s 精铰工步: tf =0.15 45.6=6.84s 其他时间计算 除了作业时间之外,每件工序的单位时间还包括布置工作地点时间、休息时间与生理需要时间和准备与终结时间。由于是大批生产,分摊到每个工件的准备与终结时间甚微,可忽略不计;布置工作时间 tb 是作业时间的 2% 7%,休息与生理需要时间 tx 是作业时间的 2% 4%,在此均取 3%,则各工序的其他时间( tb +tx )可按关系式( 3%+3%) tb +tx (tb +tx )计算,他们分别为: 钻孔: tb +tx =6%( 2.37+15.8) =1.09s 扩孔: tb +tx =6%( 5.07+33.8) =2.33s 铰孔: tb +tx =6%( 6.84+45.6) =3.15s 单件总时间的计算 钻孔工步: tdj =15.6+2.37+1.09=19.06s 扩孔工步: tdj =33.8+5.07+2.33=41.2s 铰孔工步: tdj =45.6+6.84+3.15=55.51s 加工单件总时间 T=19.06+41.2+55.5=115.78 nts江苏技术师范学院课程设计、综合实践说明书 第 21 页 共 33 页 二、钻 11*12 孔 ( 1) 机床的选择:选用 CA6140卧式车床 ( 2) 刀具的选择:选用直径 10mm高速钢标准锥柄麻花钻 ( 3) 切削用量选择: 查表得: f=0.2-0.4mm/r,进给量取 f=0.32mm/r 当使用高速钢标准锥柄麻花钻加工 HT200, f=0.32mm/r, 查出min/24 mv c , 则根据 m in/2.4 2 410 241 0 0 01 0 0 0 rd vn w 按 CA6140 车床的转速列表查得与 424.2r/min 相近的转速为n=400r/min 得实际切削速度为 m in/62.221000 104001000 mdnv 确定 mmap 9, f=0.32mm/r, n=400r/min, v=22.62m/min ( 4)计算基本工时 ifnlllinfLTf 211 其中 93l , 6.1)21(c ot21 rkdDl,取 22 l 所以, sinfLT f 451 1.6 夹具设计 1.6.1 定位方

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号