目录

一、零件的工艺分析及生产类型的确定………………………………………………1

二、选择毛坯,确定毛坯尺寸,设计毛坯图…………………………………………3

三、选择加工方法,制定工艺路线……………………………………………………6

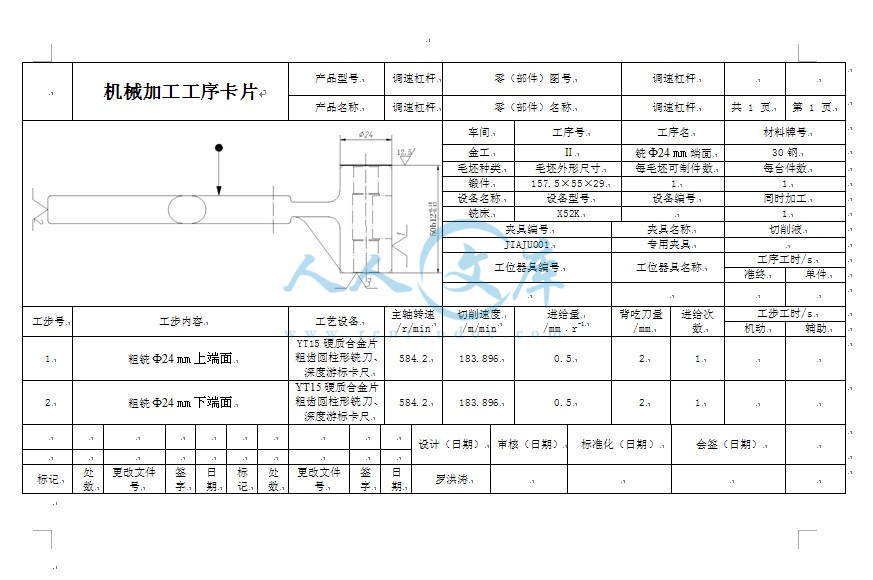

四、工序设计……………………………………………………………………………8

五、确定切削用量及基本时间…………………………………………………………12

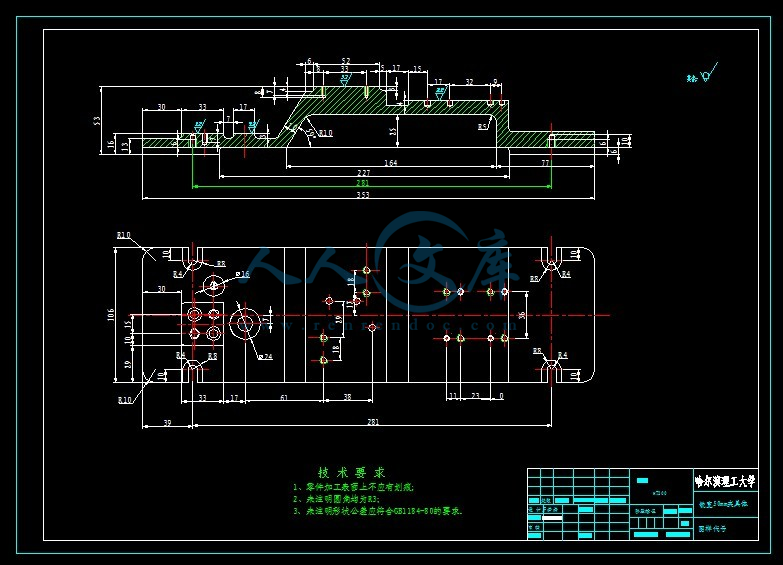

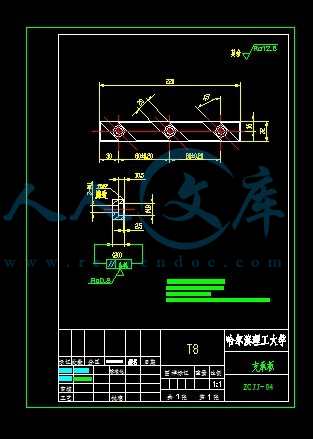

六 夹具设计…………………………………………………………………………… 25

七、总结…………………………………………………………………………………26

八、参考文献………………………………………………………………………………26

序言

机械制造技术基础课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。这次设计使我们能综和运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立的分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及未来从事的工作打下了良好的基础。

由于能力所限,经验不足,设计中还有很多不足之处,希望各位老师多加指教。

一.零件的工艺分析及生产类型确定

1.零件的作用

题目所给的零件是调速杠杆,主要作用是用于连接调速器,对侧面加工要求低,对下孔的的加工精度要求比较高,尤其是φ12mm的孔有粗糙度的要求高,加工有困难。

2.零件工艺分析

通过对该零件的重新绘制,知道原图样的视图基本正确,完整尺寸,公差及技术要求齐全。但下表面的精度较高。要进行精铣才能达到粗糙度要求。

该零件属于杆类零件,它的侧面都是直接锻造出来的,在加工时很方便,但要同时保证孔的平行度和垂直度比较困难,但毛坯基本确定位置,所以简单了许多

3.零件的生产类型

依设计题目知:Q=4000台/年,n=1件/台;结合生产实际,备品率α和废品率β分别取10%和1%。代入公式N=Qn(1+α)(1+β)得该零件生产纲领

N=40001(1+10%)(1+1%)=4444件/年

零件质量为0.25kg,查表2-1得其属轻型零件,生产类型为中批生产。

二.选择毛坯及热处理、确定毛坯尺寸、设计毛坯图

1.选择毛坯

该零件的材料为30钢,考虑到零件的强度要求较高、形状比较简单,因此应该采用锻件,以使金属纤维尽量不被切断,保证零件工作可靠。由于零件年产量为4444件,属批量生产,而且零件的轮廓尺寸不大,故可采用模锻成型。这从提高生产率,保证加工精度上考虑,也是应该的。

2.确定机械加工余量、毛坯尺寸和公差

参见《机械制造技术基础课程设计指南》(崇凯 主编,李楠 副主编2010版)第五章第一节,钢质模锻件的公差及机械加工余量按GB/T 12362-2003确定。要确定毛坯的尺寸公差及机械加工余量,应先确定如下各项因素。

川公网安备: 51019002004831号

川公网安备: 51019002004831号