内置移动式车轮非圆化测试设备设计[全套CAD+UG3D+说明书]

收藏

资源目录

压缩包内文档预览:(预览前10页/共39页)

编号:456905

类型:共享资源

大小:8.24MB

格式:RAR

上传时间:2015-07-15

上传人:小****

认证信息

个人认证

崔**(实名认证)

辽宁

IP属地:辽宁

50

积分

- 关 键 词:

-

内置

移动式

车轮

非圆化

测试

设备

装备

设计

- 资源描述:

-

- 内容简介:

-

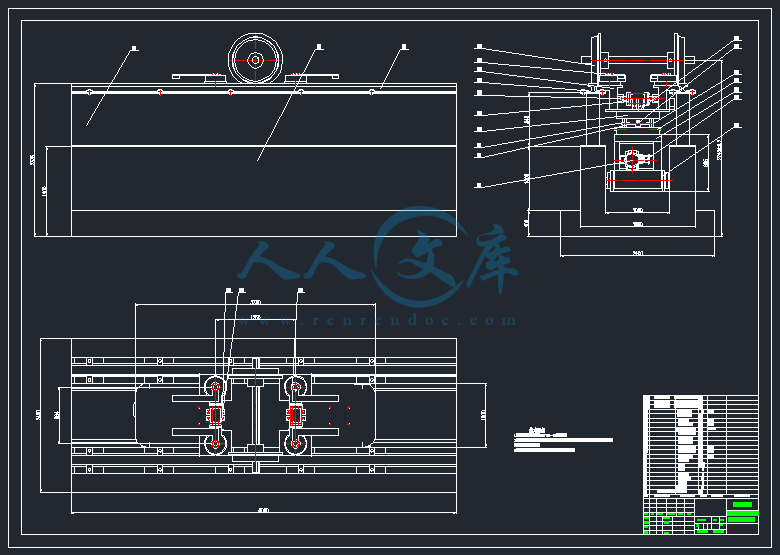

西 南 交 通 大 学 本科毕业设计(论文) 内置移动式车轮非圆化测试设备设计 年 级 : 学 号 : 姓 名 : 专 业 : 指导老师 : 2014 年 6 月 nts 西南交通大学本科 毕业设计 (论文 ) 第 I 页 院 系 机械工程系 专 业 铁道车 辆 年 级 姓 名 题 目 内置移动式车轮非圆化测试设备设计 指导教师 崔大宾 评 语 指导教师 (签章 ) 评 阅 人 评 语 评 阅 人 (签章 ) 成 绩 答辩委员会主任 (签章 ) nts 西南交通大学本科 毕业设计 (论文 ) 第 II 页 毕业设计(论文)任务书 班 级 学生姓名 学 号 发题日期: 2014 年 2 月 24 日 完成日期: 2014 年 6 月 20 日 题 目 内置移动式车轮非圆化测试设备设计 1、本论文的目的、 研究意义: 铁道车辆中普遍存在着一种车轮磨损,即为车轮非圆化。车轮非圆化会导致什么后果呢?那就是当车轮和钢轨处于刚性接触状态时,存在于车轮踏面的几何缺陷会加剧轮轨动力作用,即会造成的轮轨动态响应及噪声,而这一切不仅会影响 车辆和轨道部件的使用寿命,而且还会威胁到行车安全以及乘坐舒适度。 而目前国内并没有一套自主研发的成熟的关于轮对非圆化测试的设备,只有关于轮对非圆化测试的数据分析软件,硬件上还处于摸索发展阶段,因此设备技术上的不成熟,导致车辆的维修效率低下,需要的人工成本很高,车辆的测试维修工作受到了极大的限制。未来车轮非圆化测试设备的设计如果得以实现,则会大大降低人工成本,提高车辆的维修效率,提高车辆的利用率。 本文的目的在于结合现有文献资料及图像资料,通过研究受力点的位置对内置移动式车轮非圆化测试设备的结构进行设计,并使 之适用于 适应各 CRH 动车检修基地、动车所、机车检修基地及机车运用维修段的布局要求 。 2、学生应完成的任务: 首先进行与内置移动式车轮非圆化测试设备相关的文献调研,并对该设备的使用情况进行初步的调查;确定内置移动式车轮非圆化测试设备的工作原理;然后分析、设计出内置移动式车轮非圆化测试设备的结构;紧接着用PROE 画出设备的三维图,再在 PROE 中将设备的三维图制作成二维图,并导入到 CAXA中对二维图进行修改以及尺寸等的标注;最后便是根据内置移动式车轮非圆化测试设备的设计过程完成论文的写作。 3、论文各部分内容及时 间分配:(共 16 周) nts 西南交通大学本科 毕业设计 (论文 ) 第 III 页 第一部分: 了解本课题的研究意义以及研究背景,并查阅与内置移动式车轮非圆化测试设备相关的文献,并对该设备的使用情况进行初步的调查。然后 开始着手研究设备受力点的问题,结合已知文献资料对设备的结构进行设计,进行三维建模得出一个初步的模型; ( 1 周 ) 第二部分: 查找关于起升设备的文献资料,根据起升设备的承载能力、工作环境等因素初步确定起升设备的结构,其中包括起升设备的驱动方式,即是机械驱动还是液压驱动;以及考虑起升设备的起升高度范围以及设备限界问题,并据此确定起升设备的零件尺寸; (2-4 周 ) 第三部分: 查找关于伸缩手臂单元的文献资料,确定采用何种驱动方式,即是采用机械驱动还是液压驱动?同时考虑手臂伸缩范围,使之在满足设备限界要求的前提下能顺利完成预定的功能; (5-7 周 ) 第四部分: 查找关于转盘机构的文献资料,分析转盘机构运动原理,从而设计出转盘机构的结构;同时考虑转盘机构的安装环境,根据安装要求修改转盘机构相关零件的尺寸; (8-10 周 ) 第五部分: 对所设计的设备进行强度计算,以及仿真,并完成三维图、二维图的制作与修改;( 11-13 周) 第六部分: 根据内置移动式车轮非圆化测试 设备的设计过程完成论文的写作。 ( 14-15 周) 第七部分: 评阅及答辩。 ( 16 周 ) 备 注: 1 崔大宾,梁树林,宋春元,邓永果,杜星,温泽峰 .高速车轮非圆化现象及其对轮轨行为的影响, 2013,机械工程学报 . 2 张玲玲 .充气千斤顶 J .国外机车车辆工艺 ,1998(6):9. 3 张萍 .液压千斤顶 J .国外机车车辆工艺 ,1999(4):21 4 陈燕,欧阳加强 .千斤顶技术的研究现状与展望 J .现代机械, 2002(4):58 60 nts 西南交通大学本科 毕业设计 (论文 ) 第 IV 页 5 刘平安 .锥齿轮螺旋千斤顶设计 J.机械设计与研究, 1996,10(2):35-36. 指导教师: 年 月 日 审 批 人: 年 月 日 nts 西南交通大学本科 毕业设计 (论文 ) 第 V 页 摘 要 铁道车辆中普遍存在着一种车轮磨损,即为车轮非圆化。车轮非圆化会导致什么后果呢?那就是当车轮和钢轨处于刚性接触状态时,存在于车轮踏面的几何缺陷会加剧轮轨动力作用,即会造成的轮轨动态响应及噪声,而这一切不仅会影响车辆和轨道部件的使用寿命,而且 还会威胁到乘坐舒适度以及行车安全 。目前国内并没有一套自主研发的成熟的关于轮对非圆化测试的设备,只有关于轮对非圆化测试的数据分析软件,硬件上还处于摸索发展阶段,因此设备技术上的不成熟,导致车辆的维修效率低下,需要的人工成本很高,车辆的测试维修工作受到了极大的限制。未来车轮非圆化测试设备的设计如果得以实现,则会大大降低人工成本,提高车辆的维修效率,提高车辆的利用率。本文的重点在于结合现有文献资料及图像资料,通过研究受力点的位置对内置式车轮非圆化测试设备的结构进行设计, 确定对内置式车轮非圆化测试设备的工作原理, 即 如何使设备在不拆车的情况下,在地沟地面承载能力范围内将轮对举升。经过仔细的分析、思考以及阅读大量的文献,本论文中将内置移动式车轮非圆化测试设备整体结构按照功能不同拆分为以下几个部分:检测小车单元、起升单元、伸缩手臂单元、转盘机构以及千斤顶机构。在以上几大机构设计过程中,拟解决的关键问题有以下几点:( 1)如何设计设备工作时的受力点为钢轨,而非地沟地面;( 2)伸缩手臂收缩回小车内时,需考虑限界问题;( 3)设备的轻量化设计,使测试工作最大限度的轻便; 关键词: 车轮非圆化;车轮检修 nts 西南交通大学本科 毕业设计 (论文 ) 第 VI 页 Abstract Non-circular wheel of a railway vehicle is the form of wheel damage and It is very common in variety of railway vehicle , because the rigidity characteristics of the wheel and rail contact , geometrical wheel tread defects will exacerbate the wheel-rail power role, not only adversely affect the vehicle and track components , but also cause a potential threat to traffic safety . Wheel-rail dynamic response and noise caused by the non-circular wheel seriously affect the life of the various components of the vehicle and the ride comfort of train track system. At present, the device does not have a mature independent research of testing on the non-circular wheel, and only have analysis software testing data of non-circular wheel, then the research of hardware still is the exploratory stage of development, so the device is technically immature, resulting in inefficient vehicle maintenance, high labor costs and greatly restricting vehicle maintenance work. In the future design, if the equipment of testing on non-circular wheel realize, we would greatly reduce labor costs, improve maintenance efficiency of vehicles, and improve the utilization of the vehicle. The focus of this paper is to combine the existing literature and image data, design the equipment of testing on non-circular wheel by studying the position of the stress points that the equipment for test on non-circular wheels built-in, determinate the way that the equipment of testing on non-circular wheel works, that is, how the equipment lift wheels without tearing down the wheels from railway vehicle and within the carrying capacity of the ground. some key issues to be addressed are the following: ( 1 ) how to design the force point and it should be rail rather than ground ; ( 2 ) when arms shrink back to the equipment for test on non-circular wheels the bound should be considered; ( 3 ) we also should consider the lightweight design of the equipment and how to make that testing is portable to the maximum extent. Keywords: Non-circular wheel; the wheels overhaul nts 西南交通大学本科 毕业设计 (论文 ) 第 VII 页 目 录 第 1 章 绪论 1 1.1 研究背景及意义 1 1.2 国内外研究现状 2 1.3 本文研究的主要内容、目标与方法 2 第 2 章 总设计方案 4 2.1 主要功能 4 2.2 设备运动流程 4 2.2.1 设备伸出动作流程 4 2.2.2 设备缩回动作流程 6 第 3 章 系统 组成 9 3.1 检测小车单元 9 3.1.1 检测小车组成 9 3.1.2 检测小车运动原理 9 3.2 起升单元 10 3.2.1 驱动方式的选择 10 3.2.2 液压起升机构组成 10 3.2.3 液压起升机构原理 11 3.2.4 各零件结构 13 3.2.4.1 起升架 13 3.2.4.2 下起升台 13 3.2.4.3 上起升台 14 3.2.4.4 单出杆活塞式液压缸 14 3.3 手臂伸缩单元 14 3.3.1 手臂伸缩单元原理 14 3.3.2 双出杆活塞式液压缸 15 3.3.3 连接件 16 nts 西南交通大学本科 毕业设计 (论文 ) 第 VIII 页 3.3.4 爪子 17 3.4 转盘机构 18 3.4.1 转盘机构的作用 18 3.4.2 转盘机构的构成 18 3.4.3 装配关系 19 3.4.4 各零件结构及尺寸 20 3.4.4.1 小齿轮 20 3.4.4.2 外转轴 20 3.4.4.3 内转轴 21 3.4.4.4 单出杆活塞式液压缸 22 3.4.4.5 角接触球轴承 23 3.4.4.6 上端盖 23 3.4.4.7 下端盖 23 3.5 千斤顶 24 第 4 章 转盘机构悬臂梁 ANSYS 强度分析 26 结 论 28 致 谢 29 参考文献 29 nts 西南交通大学本科 毕业设计 (论文 ) 第 1 页 第 1章 绪论 1.1 研究背景及意义 当今世界经济高速发展,随之而来的必然是世界铁路高速的且迅猛的发展。为了适应国民经济,满足广大群众的需求,我国高速铁路事业蓬勃发展。然而随着铁路运行速度的不断提升,出现了一系列严重的问题,如果不及时解决,便会危及到乘坐舒适性甚至列车行车安全,其中之一便是轮轨间的磨耗问题。当列车运 行时,由于轮轨间的磨耗,必然会使得轮对在径向上产生数值上的差异,出现了轮对的非圆化。而轮对的非圆化会使得列车在运行过程中产生振动及噪音,更严重的结果便是引起列车脱轨。此外,随着高速动车组的开行,铁路安全检测部门面临着新的且极其严峻的考验。目前,德国、美国、加拿大、意大利等发达国家对此均做出了应对方案,即开发设计出先进的超声探伤设备,用于对车辆运行中出现的各类疲劳以及缺陷进行实时且动态的检测,其中一项重要内容便是对车轮非圆化的检测。因此,在列车检修时,对轮对非圆化测试就是必不可少的一项任务,如何提高车轮非圆化 检测时的效率,以及检测结果的可靠性,是铁路行业广大专业人士以及科研人员正在积极参与和思考的问题。一旦提高了车轮非圆化检测时的效率以及检测结果的可靠性,毫无疑问地便能准确掌握轮对的磨耗情况,及时对轮对进行镟修,提高车辆的维修效率,提高列车乘坐舒适性,提高列车的运行安全性能,从而满足广大人民群众的要求,满足当今中国经济发展的要求,满足当今世界经济发展的要求。而本论文旨在设计、开发出内置移动式车轮非圆化测试设备,“内置移动式”的意思是在地沟内运行,该设备的主要作用是自动地在地沟内运行,且自动地将车轮抬起,为车轮的 非圆化测试提供条件。由于该设备基本为全自动,故不仅大大地节约了人力资源的使用,而且大大地提高了车轮非圆化测试效率,同时也提高了安全性以及测试结果可靠性。车轮非圆化测试设备的设计以及研发意义重大,一旦设计以及研发成功,且投入大量生产,被各大动车组、机车等检修基地采用且投入使用,我国铁路行业运行安全性、检修效率、运营成本、检修nts 西南交通大学本科 毕业设计 (论文 ) 第 2 页 成本便可以极大程度上得到提高。因此本课题的未来意义之重大由此可见一斑。 1.2 国内外研究现状 到目前为止,国内并没有一套自主研发的成熟的关于轮对非圆化测试的设备,只有关于轮对非圆化测试的数据分析 软件,硬件上还处于摸索发展阶段,因此设备技术上的不成熟,导致车辆的维修效率低下,需要的人工成本很高,车辆的测试维修工作受到了极大的限制。在世界经济高速发展的情况下,这些问题都会影响我国铁路事业的蓬勃发展,同时也会影响我国经济的发展,解决这些严重问题迫在眉睫,如何提高车轮非圆化检测时的效率,以及检测结果的可靠性,是铁路行业广大专业人士以及科研人员正在积极参与和思考的问题。此外,随着高速动车组的开行,铁路安全检测部门面临着新的且极其严峻的考验。目前,德国、美国、加拿大、意大利等发达国家对此均做出了应对方案,即开 发设计出先进的超声探伤设备,用于对车辆运行中出现的各类疲劳以及缺陷进行实时且动态的检测,其中一项重要内容便是对车轮非圆化的检测。未来车轮非圆化测试设备的设计如果得以实现,且投入大量生产,被各大动车组、机车等检修基地采用且投入使用,则会大大降低人工成本,降低车辆运营成本,提高车辆的维修效率,提高车辆的利用率,提高车辆运行安全性,提高经济效益。 结合现有文献资料及图像资料,通过研究受力点的位置对外置式车轮非圆化测试设备的结构进行设计。由于停车段现场的情况复杂,地面的高度误差很大,因此要求设备起重车轮的高度可以灵 活设定,不因平地高度的误差影响设备的起重高度。因此在起升装置的设计上分为两种,一种为单极起升装置,一种为多级起升装置。单极起升装置即为每次起升距离一定,而多级起升装置为起升距离可调,分为两到三个起升等级的起升装置。 1.3 本文研究的主要内容、目标与方法 本文的重点在于结合现有文献资料及图像资料,通过研究受力点的位置对内置式车轮非圆化测试设备的结构进行设计, 确定对内置式车轮非圆化测试设备的工作原理, 即如何使自动运行在地沟上的小车在不拆车的情况下且在地沟地面承载能力范围内将轮对举升。其中拟解决的关键问题有以下几点:( 1)如何设计设备装置的受力点nts 西南交通大学本科 毕业设计 (论文 ) 第 3 页 为钢轨,而非地沟地面;( 2)双臂收缩回小车内时,需考虑限界问题;( 3)设备的轻量化设计,使测试工作最大限度的轻便; 整个设计路线遵循首先进行机构的设计研究,利用建模软件进行结构上的还原,接着进行强度分析。若设计合理,则考虑如何减重,是设备最大程度的轻量化,若设计不合理,则考虑如何对方案进行改进,最终完成整个设计的成型工作,绘制出工程图。 研究方法、技术路线: 本课题的研究方法遵循通过理论分析得出设计机构,再通过数据分析对机构进行改善。在结构方面,利用三维建模软件对设备进行仿真,进 一步改进完善设备的结构设计。并利用运动学仿真对设备进的工作过程进行还原。 在工作原理方面,利用机械原理知识设计合理的活动机构,争取用最简洁省力的机构达到预期工作效果,并利用机械设计知识对各机构零件进行强度计算,得到该装置在实际生产中的工作条件。 技术路线则遵循由机构的原理研究,到机构的设计,再到结构的还原此顺序进行。 nts 西南交通大学本科 毕业设计 (论文 ) 第 4 页 第 2章 总设计方案 2.1 主要功能 内置移动式车轮非圆化测试设备设计为安装在动车检修基地、动车运用所、机车检修基地及机车运用维修段的动车组检查线上,利用超声探伤技术,通过沿地沟导 轨移动的检测小车自动检测在线轮对的轮辋和轮辐部位缺陷。 内置移动式车轮非圆化测试设备的尺寸设计严格按照标准的地沟尺寸、钢轨尺寸、车轮尺寸设计,故而 适用于 CRH 各型的动车组、各型机车车辆轮对,适应各 CRH 动车检修基地、动车所、机车检修基地及机车运用维修段的布局要求 。 首先在整个车轮非圆化检测过程中内置移动式车轮非圆化测试设备是用来在不拆车的情况下将车轮举升 2-3mm,它的性质是纯硬件设备,即由大量的机械零部件和液压设备构成,并不包含具体的探头系统。 然后内置移动式车轮非圆化测试设备为全自动设备,无需人力, 全程通过安装在检测地沟外地面上的随动小车上的电气控制系统全程监控。 检测时由操作人员推动随动小车与地沟内设备一起沿地沟运动。 2.2 设备运动流程 内置移动式车轮非圆化测试设备能够沿地沟自动行走且能够自动定位到需要检测轮对的位置。如下图所示,系统由检测小车单元、起升单元、手臂伸缩单元、千斤顶单元等构成。 2.2.1 设备伸出动作流程 由于检测对象为未拆卸的轮对,因此首先是小车在电机驱动下沿地沟内的导向轨道自动运动到需要检测的轮对位置,然后在单出杆活塞式液压缸驱动下,起升单元起升一定高度,使得手臂伸出后恰好能够零间隙搭在钢轨面上; 由于手臂伸缩单元与起升单元通过螺栓连接,因此起升平台上的伸缩手臂也相应上升了一定高度,紧接着手臂伸缩单元的双出杆活塞式液压缸开始动作,即伸出两侧nts 西南交通大学本科 毕业设计 (论文 ) 第 5 页 的活塞杆,驱动两侧的爪子零间隙搭到两侧的钢轨上; 此时两侧爪子上固定的转盘机构在电动机驱动下分别绕转盘轴心向钢轨外侧旋转 180,最终使得钢轨两侧的转盘机构的外延即悬臂梁由钢轨内侧旋转至钢轨外侧,由于两个手臂的安装位置恰当,使得左右两端的悬臂梁此时零间隙对接上; 再由一端悬臂梁底部的单出杆活塞式液压缸推出铁块穿插到钢轨一侧两悬臂梁对接处的孔中,使左右两端悬臂梁连接 成为一个整体,此时钢轨一侧的悬臂梁上任何一处便可受力,且力由转盘机构传至钢轨一侧的两个爪子,再有爪子传至一侧钢轨,这样便使最终受力为钢轨,而非地沟地面。故而解决了摘要中关键问题之一; 最后是由人工手动将电动立式液压千斤顶放在一侧钢轨悬臂梁上,然后电动立式液压千斤顶在电动机的驱动下将轴箱部分向上顶起,从而使在线轮对顶离轨面一定高度,然后手动驱动轮对旋转,同时探伤设备进行探伤工作即可。设备伸出工作图如下所示,其工程图见图纸 ZP001。 1-地沟地面 2-检测小车 3-(上)起升台 4-车轮 5-车轴 6-活塞杆 7-双出杆活塞式液压缸 8-地沟地面上的检测小车导向轨 9-钢垫板 10-道钉 11-钢轨 12-立柱 13-左端转盘悬臂梁 14-电动千斤顶 15-右端转盘悬臂梁 16-转盘 17-爪子 图 2-1 设备伸出工作俯视图 nts 西南交通大学本科 毕业设计 (论文 ) 第 6 页 m,k? M- 1-车轴 2-千斤顶 3-悬臂梁 4-转盘 5-爪子 6-钢轨 7-立柱 8-地基 9-地沟内小车 10-电动机 11、 14-单出杆活塞式液压缸 12-起升平台 13-双出杆活塞式液压缸 15-车轮 16-导向轨 图 2-2 设备伸出工作左视图 0 2.2.2 设备缩回动作流程 由于有限界要求,即整个车轮非圆化测试设备必须收缩至钢轨水平面以下、 两侧钢轨以内且必须与地沟墙壁、两侧立柱内壁保持一定的距离。因此当完成对车轮的探伤后,首先人工手动取走是电动立式液压千斤顶; 然后一端的转盘悬臂梁底部的单出杆活塞式液压缸收缩,从而由活塞杆带动铁块退出另一端转盘悬臂梁对接处的孔,这样使得两端转盘悬臂梁由整体过渡到分离状态; nts 西南交通大学本科 毕业设计 (论文 ) 第 7 页 接着是两端转盘分别绕转盘转轴向钢轨内侧方向旋转 180 ,即使得两侧转盘悬臂梁由钢轨外侧转向钢轨内侧; 紧接着手臂伸缩单元开始动作,即双出杆活塞式液压缸开始收缩,由两端的活塞杆带动两端的爪子缩回起升台内,且爪子底部与上起升台面无缝接触,这样便 可增加手臂伸缩单元与起升单元的接触面积,从而减小起升单元所承受的压强; 最后起升单元开始动作,单出杆活塞式液压缸开始收缩,在活塞杆的驱动下,使得起升单元向下移动直至起升单元的起升架与水平面成 15,此时整个车轮非圆化测试设备的最高端与钢轨面平齐,这样便使得整个设备满足了收缩至钢轨水平面以下、两侧钢轨以内且必须与地沟墙壁、两侧立柱内壁保持一定的距离的限界要求。 在操作使用方面,小车单元、起升平台单元以及伸缩手臂单元均为全自动,故而在以往基础上大大提高了工作效率以及安全性能。设备缩回工作图如下: 1-地沟地 面 2-检测小车导向轨 3-检测小车 4-爪子 5-转盘 6-起升台 7-转盘悬臂梁 8-连接悬臂梁底部单出杆活塞式液压缸的螺栓孔 9-钢轨 图 2-3 设备缩回工作俯视图 nts 西南交通大学本科 毕业设计 (论文 ) 第 8 页 图 2-4 设备伸出工作左视图 nts 西南交通大学本科 毕业设计 (论文 ) 第 9 页 第 3章 系统组成 3.1 检测小车单元 3.1.1 检测小车组成 根据地沟宽 1m,高 0.65m,钢轨两侧立柱高 0.84m,钢轨高 0.135m,且有限界要求,即整个车轮非圆化测试设备必须收缩至钢轨水平 面以下、两侧钢轨以内且必须与地沟墙壁、两侧立柱内壁保持一定的距离。故自行设计为检测小车长 3.75 米,宽0.74m,高 0.888m,重 2 吨,行驶速度 4km/h;电瓶驱动检测小车在检测轨道上纵向前进或后退。 电动机选用:介于检测车行驶速度为 4km/h,且由电瓶驱动,故而采用 ZYT 型永磁直流电动机,且选用电机型号为: 90ZYT105;它的转矩设计为 733mN.m;转速规定为 3000r/min;功率设计为 230w;额定电压规定为 24v;额定电流要求为 13.5A;允许顺逆转速差要求为 200r/min; 小车构成如下图 所示,其工程图见图纸 ZP001C: 1-检测车 2-减速箱 3-电动机 4-外侧车轮 5 导向(内侧)车轮 图 3-1 检测小车 3.1.2 检测小车运动原理 检测小车由电动机驱动一端车轮沿地沟内的导向轨道双向行驶,车轮由内侧轮即导向轮和外侧车轮组成。导向轮在地沟内的导向轨行驶,从而控制检测车的前进及后nts 西南交通大学本科 毕业设计 (论文 ) 第 10 页 退方向。 3.2 起升单元 3.2.1 驱动方式的选择 针对在车轮非圆化测试设备中起起升作用的机构,之所以选择液压起升机构,即采用液压进行驱动的原因在于: 液压机构往往结构简单,便于组装、安装,且维修、维护简单,成本低; 液压机构传 动相对于机械传动而言传动更加平稳,传动速度没有巨大的波动,此特点便决定了在车轮非圆化测试设备中将采用液压传动而非机械式传动。 3.2.2 液压起升机构组成 根据检测小车长度为 3.75 米,从而将内置移动式车轮非圆化测试设备起升机构设计为长 2.6m。根据地沟 ,高 0.65m,钢轨两侧立柱高 0.84m,钢轨高 0.135m,检测小车高 0.888m,手臂高 0.377m,转盘高 0.193,爪子厚 0.080m,可得液压起升机构的最低高度为 错误 !未找到引用源。 ,取 0.2,将起升架高度设计 为 1m,此时起升架侧梁 与 水 平 面 之 间 的 夹 角 为 1 0.2s i n 1 21 o; 最 大 起 升 高 度 设 计 为 :0 . 6 5 + 0 . 8 4 + 0 . 1 3 5 - 0 . 8 8 8 - 0 . 3 7 7 + 0 . 0 8 = 0 . 4 4 m m,取 0.5m,此时起升架侧梁与水平面之间的夹角为 错误 !未找到引用源。 。 液压起升机构主要由上下起升台、上下起升台导槽、导槽圆柱、弹性挡圈、螺钉、内外起升架,上下起升台螺栓孔以及下起升台上的单出杆活塞式液压缸机构组成。具体装配位置如下图所示,其工程图见图纸 ZP001Q: nts 西南交通大学本科 毕业设计 (论文 ) 第 11 页 1-下起 升台导槽 2-下起升台 3-单出杆活塞式液压缸 4-内侧起升架 5-螺栓孔 6-螺钉 7-弹性挡圈 8-外侧起升架 9-导槽圆柱 10-上起升台 11-上起升台导槽 图 3-2 起升机构主视图 12-液压缸 13-活塞杆 14 内侧起升架横梁 15-下起升台横梁 图 3-3 起升机构侧视图 3.2.3 液压起升机构原理 机构运动简图: nts 西南交通大学本科 毕业设计 (论文 ) 第 12 页 图 3-4 液压起升单元的机构运动简图 自由度计算: 3 2 3 5 2 7 1LhF n P P 故此机构能正常运作。 运动流程: 内外起升 架由螺栓组合在一起,左端分别由螺钉固定在下上起升台上,右端通过导槽圆柱及螺钉固定,使内外起升架能分别在上下起升台的导槽上左右滑动,然后单出杆活塞式液压缸通过螺钉固定在下起升台上的横梁上,且液压缸能绕着下起升台上的横梁旋转,即此处的连接方式为销连接,保证了有一个自由度存在。活塞杆则通过螺钉固定在内侧起升架的横梁上,且保证活塞杆能绕着内侧起升架上的横梁做旋转运动,即此处为销连接,有一个自由度。当活塞杆伸出液压缸时,以内侧起升架横梁为受力点,推动内侧起升架向外侧运动,由于外侧起升架与之通过螺栓相连,因此内外侧起升 架右端分别在上下起升台导槽上向左运动,从而上起升台起升一定高度;反之,当活塞杆缩回液压缸时,同样以内侧起升架的横梁为受力点,推动内侧起升架向内侧运动,由于外侧起升架与之通过螺栓相连,因此内外侧起升架右端分别在上下起升台导槽上向右运动,从而上起升台向下降一定高度; 上下起升台的螺栓孔用以分别连接手臂伸缩单元和运动小车单元,当运动小车在地沟内双向移动时,使得液压起升单元随之在地沟内运动;当起升单元起升或下降一定高度时,使得手臂伸缩单元随之起升或下降一定高度,从而保证各单元之间的连贯运动。 nts 西南交通大学本科 毕业设计 (论文 ) 第 13 页 3.2.4 各零件结构 3.2.4.1 起升架 起升架的作用 起升架在液压起升机构中起承上启下的作用,“上”即是活塞杆,“下”即是上起升台,承上启下就是指将活塞杆向外伸出液压缸的力转化为上起升台向上平行移动的力,这样便实现了液压起升机构的功能。故起升架在起升机构中其中及其重要的作用。 起升架的构成 此处考虑起升架强度要求,故将起升架设计为有两个横梁和两个侧梁组成,其中横梁的作用是连接两侧梁从而构成起升架。 内起升架侧梁长 1m,厚 3cm,在侧梁中心位置及两端有 30mm 的螺纹孔,分别用于连接上下起升台及外起升架 侧梁。 横梁长 44cm,设计为椭圆形; 外起升架侧梁长 1m,厚 3cm,在侧梁中心位置及两端有 30mm 的螺纹孔,分别用于连接上下起升台及外起升架侧梁。横梁长 50cm,设计为椭圆形。内外起升架通过螺母组合在一起,从而共同完成起升架功能。 3.2.4.2 下起升台 下起升台长 2615mm,宽 675mm,厚 109mm,设有厚 31mm 的外侧起升架导槽以及用于固定液压缸的横梁。且在侧面和底部钻有分别用于固定内侧起升架以及连接检测小车的螺纹孔,其工程图见附录 ZP001Q-10, ZP001Q-11: 1-固定液压缸的横梁 2-螺纹孔 图 3-5 下起升台俯视图 nts 西南交通大学本科 毕业设计 (论文 ) 第 14 页 3.2.4.3 上起升台 下起升台长 2615mm,宽 675mm,厚 109mm,设有厚 31mm 的内侧起升架导槽,且在侧面和底部钻有分别用于固定外侧起升架以及连接伸缩手臂的螺纹孔,其工程图见图纸 ZP001Q-8, ZP001Q-9。 1-导槽 2-螺纹孔 图 3-6 上起升台主视图 3.2.4.4 单出杆活塞式液压缸 根据起升机构的起升高度为 0.4m0.5m,因此将单出杆活塞式液压缸的行程定为300mm,选取工程液压缸,其型号为 HSGL-80/40E-C (前后耳环 )YQSMC 油缸 的。行程为 300mm 的 HSG 系列液压缸 的技术规格为: 表 3-1 HSG 系列液压缸 的技术规格 3.3 手臂伸缩单元 3.3.1 手臂伸缩单元原理 手臂伸缩单元主要由双出杆活塞式液压缸与两个爪子通过连接件连接而成。之所以选择液压缸来实现伸缩功能,原因如下:所有 液压缸 的作用都是 将液压能转变为机械能 ,从而驱动执行元件 做直线往复运动或摆动运动。 液压缸 结构简单、工作可靠 、维修保养方便 。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用 2。其工程图见图纸 ZP001S。 nts 西南交通大学本科 毕业设计 (论文 ) 第 15 页 1-爪子 2-连接件 3-双出杆活塞式液压缸 4-螺钉 图 3-7 手臂伸缩单元 3.3.2 双出杆活塞式液压缸 双出杆活塞式液压缸结构 1-压盖 2-底座 3-螺纹孔 4-螺母 5-螺栓 6-进出油口 A 7-进出油口 B 8-进出油口 C 9-钢筒 10-缸套 11-活塞 12-进出油口 D 13-缸盖 14 活塞杆 15-铰制孔螺纹 图 3-8 双出杆活塞式液压缸结构 总体装配关系 双出杆活塞式液压缸 是一种双 作用 活塞杆的油缸 ,它一共有四个 可通压力油或回油 的油口, 分别位于液压缸的 两端及中间 ,暂且将其命名为 进出口油口 A、 B、 C、 D。双出杆活塞式液压缸实际上是通过缸套将两个 双作用活塞液压 缸对称放入缸套中,然后再在缸套两端装配上缸盖,通过

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号