法兰盘连续模设计

26页 8300字数+论文说明书+13张CAD图纸【详情如下】

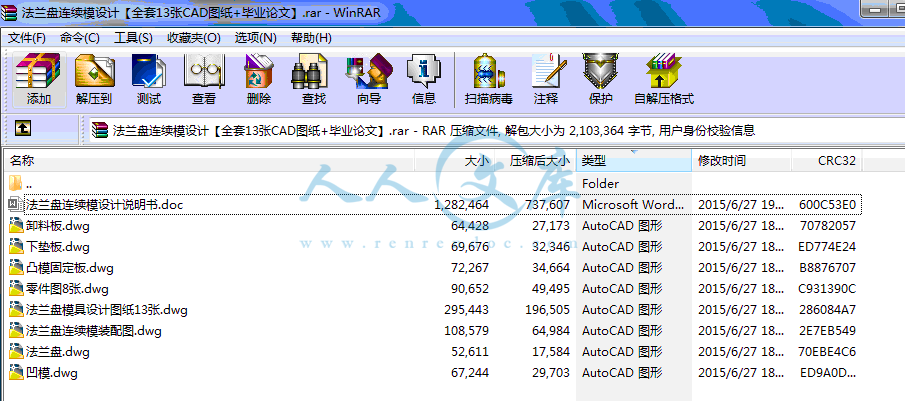

下垫板.dwg

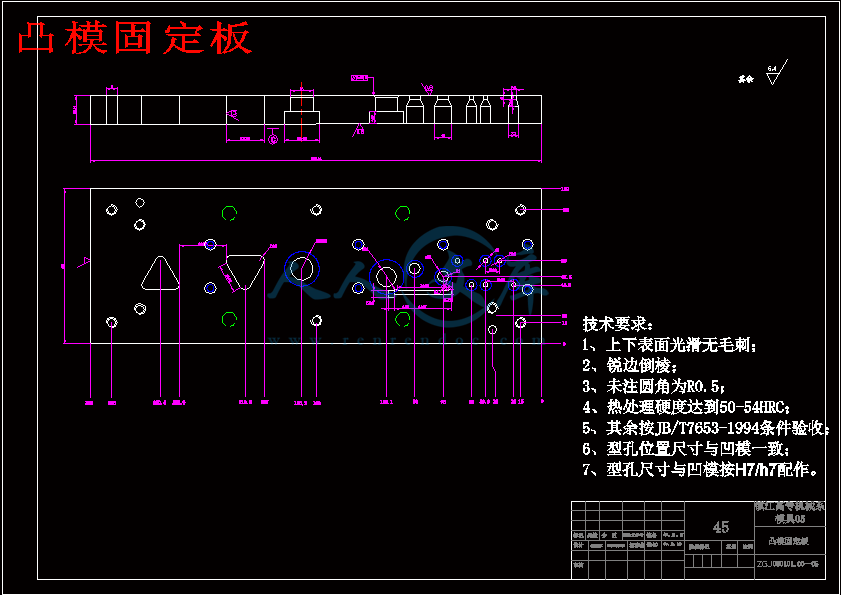

凸模固定板.dwg

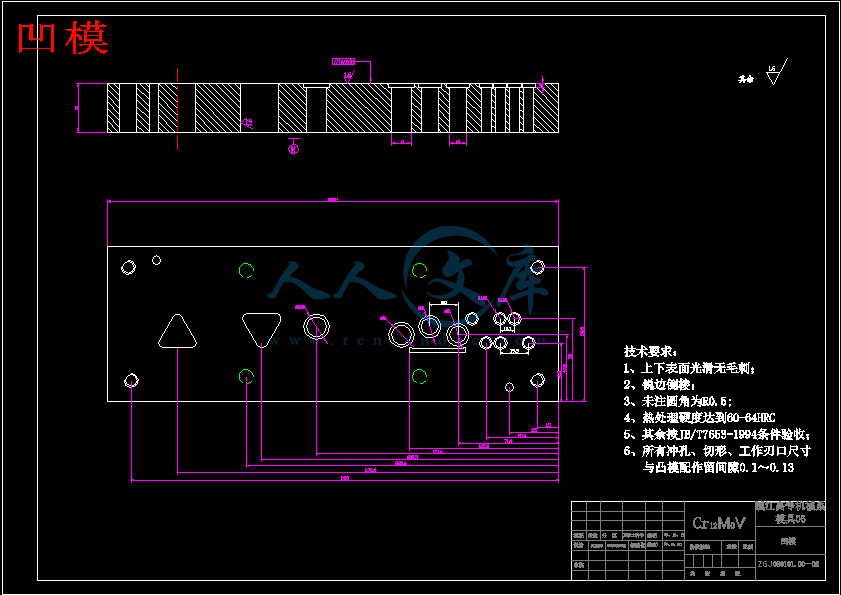

凹模.dwg

卸料板.dwg

法兰盘.dwg

法兰盘模具设计图纸13张.dwg

法兰盘连续模装配图.dwg

法兰盘连续模设计说明书.doc

零件图8张.dwg

目 录

引言…………………………………………………………………………4

第一章 冲压工艺与模具设计……………………………………………………5

1.1 零件介绍…………………………………………………………………5

1.2 工艺分析……………………………………………………………………6

1.3 工艺方案的确定……………………………………………………………6

1.4 工艺设计……………………………………………………………………7

1.4.1 计算毛坯尺寸……………………………………………………………7

1.4.2 排样图……………………………………………………………………8

1.4.3 材料利用率………………………………………………………………8

1.5 计算冲压力…………………………………………………………………8

1.5.1 冲压力……………………………………………………………………8

1.5.2 冲孔力……………………………………………………………………9

1.5.3 卸料力……………………………………………………………………9

1.5.4 推件力……………………………………………………………………9

1.5.5 初选压力机……………………………………………………………9

1.6 计算压力中心……………………………………………………………9

第二章 工作零件刃口尺寸计算……………………………………………………10

2.1 凸凹模尺寸的计算………………………………………………………10

第三章 零件的工艺分析…………………………………………………………14

3.1冷冲压工艺卡片…………………………………………………………14

第四章 冲模零件机械加工工艺过程卡……………………………………………15

结论…………………………………………………………………………………22

致谢…………………………………………………………………………………23

参考文献……………………………………………………………………………24

法兰盘连续模设计

专业班级:模具设计与制造 学生姓名:

指导教师: 职称:讲师

摘要 本文分析了电位器接线片的成型工艺特点,其中包括利用对工件展开图的尺寸计算、工件的工艺分析、冲裁力与拉深力的计算、模具设计的难点,确定了级进模的排样方案和模具总体结构。该级进模有冲裁、拉深、整形、胀形等7个工位。详细介绍了凸模、凹模、固定板、卸料装置等零部件的设计和制造,以及压力机的选择。同时阐述了模具的工作过程、各成形动作的协调性、以及凸模和凹模镶块的装配间隙,并制定典型零件的加工工艺

关键词:法兰盘 落料 翻边 级进模 模具设计

Flange stamping process and die design

Abstract This paper analyses the potential for the cable-forming process features, including the use of the workpiece size of the plan is launched, part of the process, punching power and drawing power, the difficulty of die design, identified the Progressive Die Die layout programmes and the overall structure. The Progressive Die a blanking, drawing, shaping, bulging, and other seven-position. Details on the punch and die, fixed panels, unloading devices, the design and manufacture of parts and components, and press option. At the same time on the work of the die process, forming the coordination of action and punch and die insert the assembly space and to develop parts of the typical processing technology

Key words: Flange Blanking Flanging Progressive Die Die Design

引 言

本文将对法兰盘冲压工艺与级进模设计作一个系统、详细的介绍与运用。它将我们所学课程的理论和生产实际知识联系在了一起,培养了个人独立工作能力和创新能力,树立理论联系实际和严谨求实的工作作风。巩固、扩充模具专业课程所学内容,掌握多工位级进模的设计方法和步骤。更加熟练的掌握了我们所学的模具设计知识和其他机械方面的技能,如计算分析、CAD绘图、查阅设计资料和撰写设计说明书,熟悉标准和规范。

通过毕业设计,能够提高自我分析、解决问题的能力,对学过的基础知识进行复习和运用,对专业知识有个更进一步的掌握和了解,提高自己的创新思维的能力,为我们进入社会提供了良好的自身环节。

毕业设计的涉及面较广,需要我们查阅各种相关的资料。整个法兰盘的设计是按照我个人对模具的理解和查阅相关资料的情况下完成的,设计内容难免会有一些漏洞和错误,希望各位老师及领导予以批评和指正。

第一章 法兰盘连续模设计

1.1零件介绍

冲裁件,材料为钢带F08,厚度为1mm,大批量生产

图1 产品零件图

生产批量:大批量

材 料:钢带08F

厚 度: 1±0.1mm

1.2工艺分析:

(1)材料:该冲裁件的材料为黄铜带H65δ0.4M,具有较好的可冲压性能。

(2)零件结构:该冲裁件结构简单,尺寸及厚度都较小,中小批量生产,属普通冲压件,比较适合冲裁。

(3)尺寸精度:零件图上所有未标注的尺寸属于自由尺寸,可按IT14级确定工件的公差。

各尺寸公差为:

零件外形:14mm , R4mm,40.1mm、3±0.5mm、19.9-00.08mm、1.6mm

零件内形:R11.5±0.1mm、R3.5mm、Φ3.3±0.05mm

孔心距:10.1±0.035mm、19.9±0.042mm、

结论:该零件适合冲裁。

1.3工艺方案的确定

根据制件工艺性分析,其基本工序有落料、冲凸和弯曲三种。可以采用以下几种工艺方案:

(1)冲孔-翻边-落料,单工序冲压

(2)冲孔-翻边-落料连续冲压,采用连续模生产

(3)冲凸-落料-弯曲复合冲压,采用复合模生产

方案(1)属于单工序冲压。由于此制件生产批量较大,尺寸又较小,这两种方案生产效率低,操作也不安全,故不宜采用

方案(3)复合模在压力机的一次行程中,在同一个位置上同时完成几道工序,因此它至少要有一个凸凹模,若采用不积聚废料的正装复合模,其最小壁厚要>0.5mm;而此工件的最小壁厚为0.75mm符合,但废料每次必须由打棒打出,操作不便;若采用积聚废料的倒装复合模则其最小壁厚要>1.4mm不符合,故不采用复合模

方案(2)连续模既解决了方案(1)的问题,又不存在(3)的缺点,故此方案最合适。

因制件薄而窄,为保证制件平整,采用弹性卸料装置,并采用侧刃定距及定结论

该法兰盘模具采用连续模的形式进行生产的。因为该零件薄而窄,不适合采用复合模的形式。为了确保零件的平整,采用的是弹性卸料的装置。且采用侧刃定距及定位钉定位的方式提高了生产的效率。美中不足的是这样的连续模批量生产费料。希望能在老师的指导下进一步改善,提高材料的利用率。

致 谢

三年的大学生活即将结束,在这完成毕业设计的时刻,我感谢教育我的老师们,是你们给予了我知识,是你们教育了我如何做人,是你们给了我在社会上生存的本领。在这我要向所有关心和教育了我的老师们说声谢谢!谢谢你们!

通过本次毕业设计,我掌握写论文的一般步骤及方法。更深层次的理解了课本上所学的知识。它也培养了我独立思考及解决问题的能力。关键时刻我还体会到了团结的力量。遇到不懂的就和同学相互讨论,相互研究。

在这里,我还要要向三年来一直关心和支持我们学习的学校领导、同学们说一声谢谢。谢谢你们让我有这么一个美好的回忆!谢谢!

参考文献:

1.高锦张 塑性成形工艺与模具设计. 北京:机械工业出版社,2001.8

2.王俊彪 多工位级进模设计 西安; 工业大学出版社,1999.1

3.陈炎嗣 多共位级进模设计与制造 北京:机械工业出版社,2006.9

4.姜奎华主编.冲压工艺与模具设计.北京:机械工业出版社,2002.3

5.肖景容姜奎华主编.冲压工艺学.北京:机械工业出版社,2002.8

6.梁炳文主编.实用板金冲压图集.第1集.北京:机械工业出版社,1999.8

7.梁炳文主编.实用板金冲压图集.第2集.北京:机械工业出版社,1999.8

8.丁松聚.冷冲模设计.机械工业出版社

9.王芳.冷冲压模具设计.机械工业出版社

10.丛书编委会编.冲模设计应用实例.机械工业出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号