!【详情如下】CAD图纸+word设计说明书.doc[12000字,42页]【需要咨询购买全套设计请加QQ97666224】.bat

十字滑块支架.dwg

总体设计图.dwg

摆动关节.dwg

摆动关节支板.dwg

焊枪夹具.dwg

电机夹具.dwg

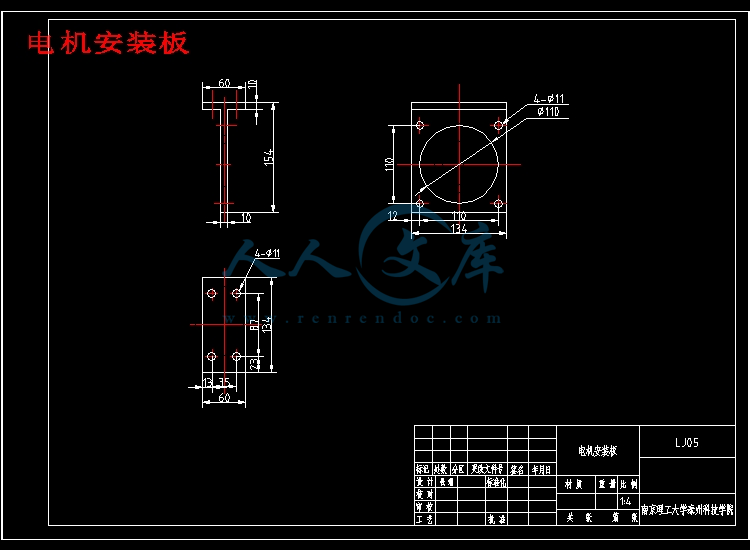

电机安装板.dwg

移动小车装配.dwg

车体.dwg

车轮.dwg

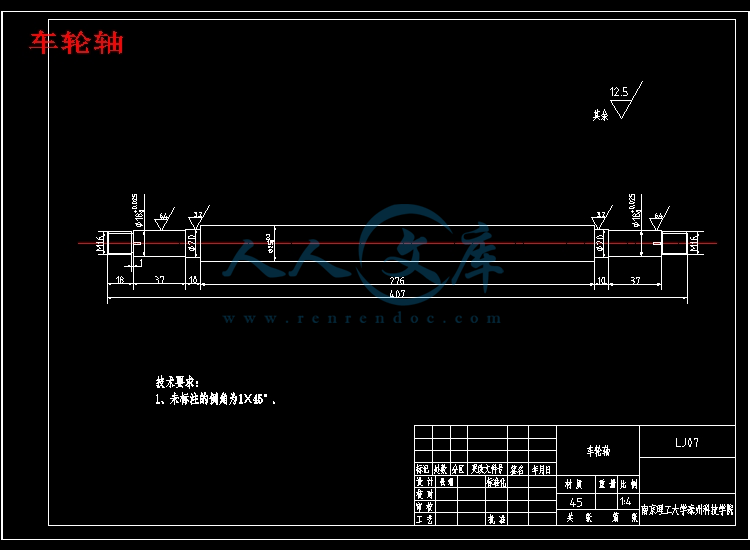

车轮轴.dwg

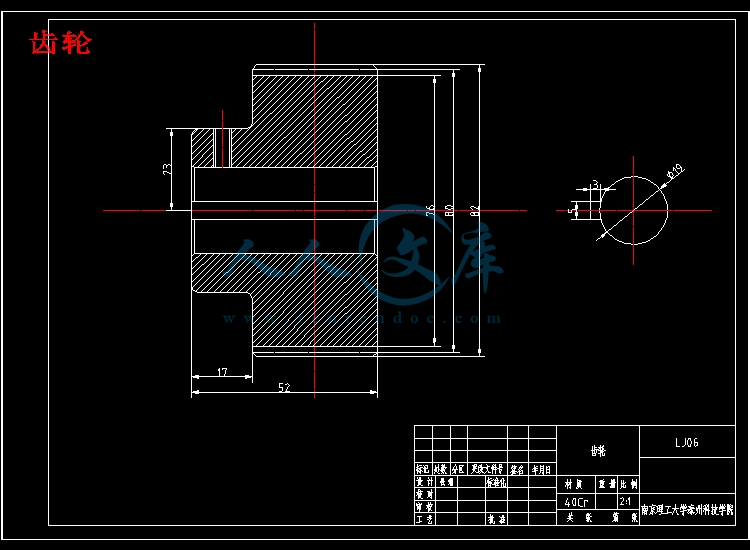

齿轮.dwg

中期检查表.doc

中英文摘要.doc

任务书.doc

前期工作材料.doc

外文资料翻译.doc

审题表.doc

开题报告.doc

摘要.doc

焊接机器人.ppt

设计说明书.doc[12000字,42页]

业设计说明书(论文)中文摘要

随着工业水平的发展,重要的大型焊接结构件的应用越来越多,其中大量的焊接工作必须在现场作业,如集装箱波纹板焊接机器人、大型舰船舱体、甲板的焊接、大型球罐(储罐)的焊接等。而这些焊接场合下,焊接机器人要适应焊缝的变化,才能做到提高焊接自动化的水平。无疑,将机器人技术和焊缝跟踪技术结合将有效地解决大型结构件野外作业的自动化焊接难题。因此机器人的设计对于解决这一难题至关重要。

本课题主要完成机器人运动学的逆解、车体的总体设计、电机的选择等方面。主要从机器人运动学逆解的角度完成一个周期内的运动学逆解,求出三个关节应按照什么运动规律进行运动,还有三个关节的运动之间的函数关系,进而完成对整个机器人的总体设计。通过对小车的受力分析完成对车轮、车体的设计。根据实际操作中遇到的问题对完成对电机的选择。最后对所选的齿轮进行校核,使之能完成具体的操作要求。

关键词 机器人技术 机构设计 运动学逆解 强度校核

毕业设计说明书(论文)外文摘要

Title Container Cockles Board Solders Robot Organization Kinematics Analysis and Car Body Physical Design

Abstract

With the development of industrial level, it is important to large-scale structure of the application of welding more and more, including a large number of welding operations must be at the scene, such as robot welding corrugated containers, large ship cabin, the deck of the welding, a large spherical tank (tank), such as welding. These welding occasion, the welding robot to adapt to changes in weld, welding can be done to improve the level of automation. There is no doubt that technology and robot seam tracking technology to effectively solve large-scale structure of the automation field welding problems.

The main subject of the completion the robot inverse kinematics solution, the body design, the choice of motor and so on. The main robot inverse kinematics from the perspective of a cycle through the end of the known actuator position posture against the solution of the coordinates of the joints, and then completed the whole set up of the robot. Force analysis of the completed car wheels, car body design. According to the actual problems encountered in the operation of the completion of the motor choice. Finally, the gear selected for verification, so that it can complete the specific operating requirements.

Keywords Robot technology The goes against solution Intensity is proofreaded

目 录

1 绪论1

1.1 选题的依据及意义1

1.2 研究现状及发展趋势1

1.3 本课题的研究设计内容及方法3

1.4 课题的完成情况5

2 焊接机器人机构运动学分析6

2.1 运动学分析数学基础-齐次变换(D-H变换)6

2.2 变换方程的建立7

2.3 运动学分析处理方法9

2.4 逆解过程10

2.5 本章小结28

3 结构设计30

3.1 小车行走结构设计30

3.2 摆动关节电机选择36

3.3 本章小结36

结束语38

致 谢39

参考文献40

附 录41

1 绪论

1.1 选题的依据及意义

这里介绍该课题的选题背景,以及完成该课题的意义。

1.1.1 选题的依据

针对集装箱波纹板焊接自动化水平低的现状:目前用于焊接集装箱侧板与顶侧梁、底侧梁的自动焊专机,由于在焊接过程中,焊枪不能随波形的变化调整与焊枪速度的夹角(焊接工艺参数也未有变化),如图1.1所示,在直线段与在波内斜边段,焊接速度方向恒为水平向右,而焊枪与焊缝保持垂直,故焊枪与焊接速度的夹角不能保持恒定,直接导致在直线段的焊缝成形与在波内斜边段的焊缝成形不能保持一致,进而导致在直线段焊接与在波内斜边段焊接的焊缝的质量不一样,进而制约集装箱的生产质量[1]。

结束语

毕业设计是对大学学期间所学的知识的一次系统全面性的总结,通过本次毕业设计将理论与实践充分结合,是难得的一次机会。通过这次毕业设计为今后能更好的适应今后工作垫定了良好的基础。针对本次毕业设计总结如下:

(1) 对该集装箱波纹板三自由度焊接机器人进行了方案设计,并对机构进行运动学逆解,证明该方案可行,能够满足集装箱波纹板焊接的要求,能够提高在直线段与在波内斜边段的焊缝成形的一致性,提高集装箱的生产质量。

(2) 完成了车体结构设计:车体结构方案的比较与选择;驱动电机功率的估计计算与选择;齿轮齿条传动的接触疲劳强度与弯曲疲劳强度校核。还有摆动关节驱动电机的选择。

(3) 其它方面:车轮与选用导轨的匹配设计,关节间的联接匹配设计。这些都是直接在图纸上设计出来了。

致 谢

本文是在吴晟老师精心指导和大力支持下完成的。吴晟老师以其严谨求实的治学态度、高度的敬业精神、兢兢业业、孜孜以求的工作作风和大胆创新的进取精神对我产生重要影响。他渊博的知识、开阔的视野和敏锐的思维给了我深深的启迪。同时,在此次毕业设计过程中我也学到了许多了关于机械设计方面的知识,实验技能有了很大的提高。

另外,我还要特别感谢师姐对我实验以及论文写作的指导,她为我完成这篇论文提供了巨大的帮助。还要感谢,周小明和施道伟同学对我的无私帮助,使我得以顺利完成论文。同时实验室的武培军老师也时常帮助我,在此我也衷心的感谢他。

最后,再次对关心、帮助我的老师和同学表示衷心地感谢!

参 考 文 献

[1] 原 魁.工业机器人发展现状与趋势[J].MC 现代零部件,2007,(01):33~34.

[2] 张效祖.工业机器人的现状与发展趋势[J]. WMEM,2007,(05):25~26.

[3] 宋海宏.机器人技术展望[J].山西煤炭管理干部学院学报,2006,(04):43~45.

[4] 吴林.全球工业机器人产业现状与趋势[J] .机电一体化,20006,(02):56~57.

[5] 坪岛茂彦 中村修照 .电动机实用技术指南[M] .北京:科学出版社,2003.

[6] 熊有伦.机器人技术基础[M].武汉:华中科技大学出版社,1996.

[7] 温效朔.机器人技术在农业上的开发与应用现状[M] .合肥:安徽农业科学,

2007,(11):124~125.

[8] 周伯英.工业机器人设计[M].北京:机械工业出版社,1995.

[9] 吴林,张广军,高洪明.焊接机器人技术[M].北京:机械工业出版社,2000.

[10] 吴宗泽.机械零件设计手册[M].北京:机械工业出版社,2002.

[11] I.OM.索罗门采夫.工业机器人图册[M].北京:机械工业出版社,2005.

[12] 郑相锋,胡小建.弧焊机器人焊接区视觉信息传感与控制技术[J].电焊机,2005.

[13] 孔宇,戴明,吴林.机器人结构光视觉三点焊缝定位技术[J].焊接学报,1997.

[14] 章向明等.工程力学教程[M].北京:科学出版社,2007.

[15] 濮良贵等.机械设计[M].北京:高等教育出版社,2007.

[16] 孙恒,陈作模等..机械原理[M].北京:高等教育出版社,2007.

川公网安备: 51019002004831号

川公网安备: 51019002004831号