皮带头级进模具设计【优秀含12张CAD图纸+冲压级进模全套课程毕业设计】

【带任务书+开题报告】【27页@正文8100字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

任务书

课题名称皮带头级进模设计

毕业设计

基本要求、重点需要

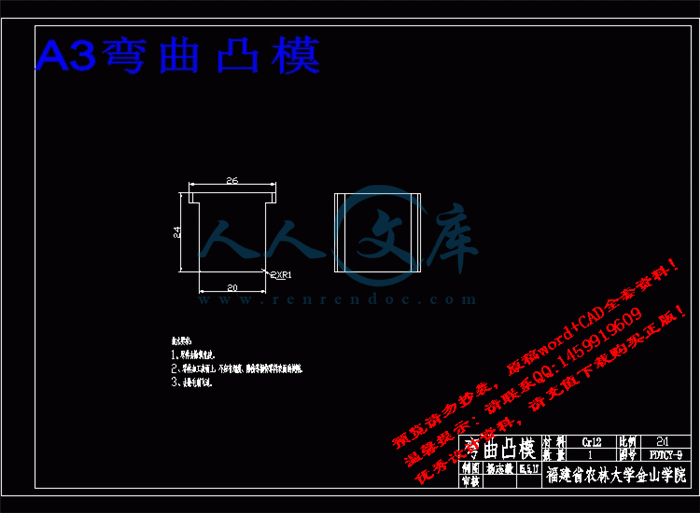

研究的问题基本要求:大批量生产;要求设计一副冲压模具,装配图0号图纸一张以及所有非标准件的零件图。

主要内容:根据工艺分析选定模具种类,确定模具结构型式;确定模具的压力中心;确定模具闭合高度;凸、凹模和垫板等零件的强度计算。

解决问题:优化排样,实现分步冲裁和U型弯曲。

计划

进度

安排00~01周 进一步熟悉有关章节的内容,绘制工件的零件图

02~05周 根据工艺分析选定模具种类,确定模具结构型式;确定模具的压力中心;确定模具闭合高度;凸、凹模和垫板等零件的强度计算以及弹簧、橡皮等弹性零件的计算和选用;选择冲压设备

06~07周 校核模具与压力机的有关尺寸和有关零件的强度及刚度,绘制模具的结构草图

08~09周 绘制模具的装配图和零件图10~11周 整理设计说明书

目录

摘要1

Abstract2

1引言3

1.1本设计的目的和意义3

1.2级进模冲压的研究现状3

1.3本设计所要决解的问题及完成的主要内容3

2 冲裁件的工艺性分析4

2.1 工件材料4

2.2 工件结构形状4

2.3 冲裁件的精度要求4

3 冲裁工艺方案与模具设计6

3.1工艺方案6

3.2选择模具类型7

3.3 操作方式7

3.4 卸料以及出件的方式7

3.4.1 卸料的方式7

3.4.2 出件方式7

3.5送料形式的确定7

4排样图设计与材料利用率的计算8

4.1排样设计8

4.1.1 排样形式的确定8

4.1.2 计算条料宽度8

4.1.3 确定步距10

4.1.4皮带头排样图10

4.2材料利用率计算10

5冲压力、压力中心的计算12

5.1 冲裁力的计算12

5.2 卸料力、顶件力的计算12

5.3自由弯曲13

5.4总冲压力13

5.5 压力中心的确定13

6工作零件的设计15

6.1凸凹模的刃口尺寸计算15

6.1.1 冲裁模的间隙15

6.1.2落料部分尺寸计算16

6.1.3 冲孔刃尺寸计算16

6.1.4弯曲模工作部分的尺寸计算16

6.2凸凹模的结构设计17

6.2.1 凸模17

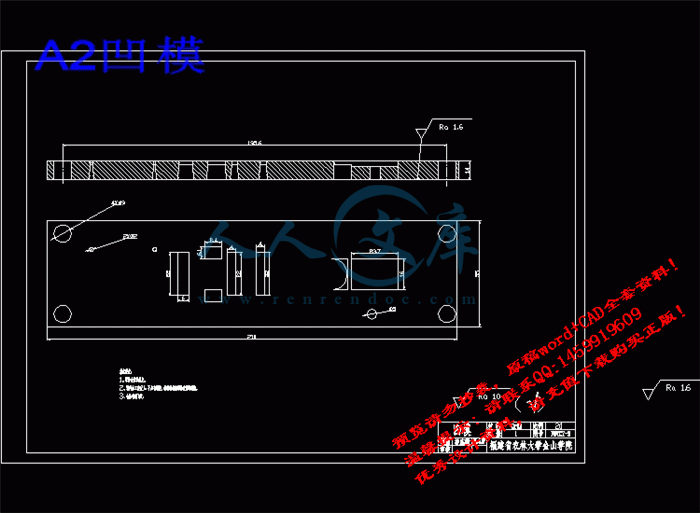

6.2.2凹模及外形尺寸计算18

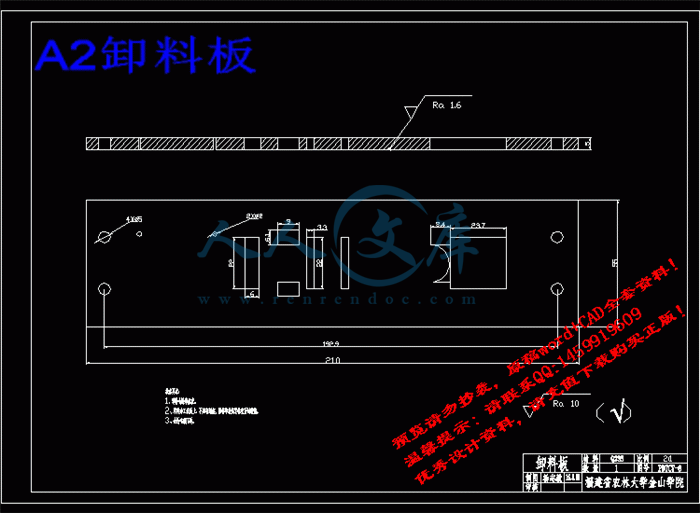

6.2.3卸料板的设计19

6.2.4 卸料螺钉的选用19

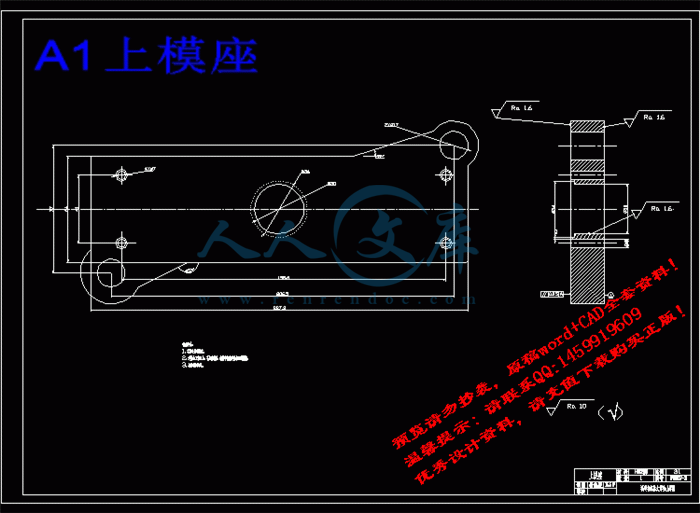

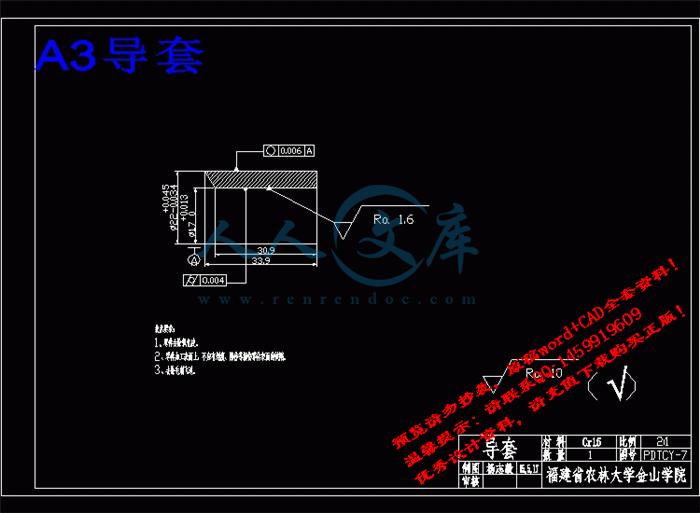

6.3模架的选择19

6.4模具闭合高度的计算19

7选择冲压设备20

7.1 最大闭合高度的校核20

7.2确定设备的规格20

8模具总装图21

9结束语23

参考文献24

致谢25

摘要

为了实现皮带头的优化排样、实现分步冲压、和U型弯曲多工位级进模的设计。本设计通过分析工件的技术特点和结构。依据工艺性选定模具类型,确定模具构造型式;固定模具的压力中心,确定模具的高度,凸、凹模板尺寸计算。

关键词:多工位级进模;U型弯曲;排样;冲压;计算

Abstract

In order to achieve the optimal layout of skin lead the stamping, implement step by step, and the u-shaped bent multi-station progressive die design. This design through the analysis of the characteristics of artifacts of technology and structure. Technology on the basis of the selected mold types, tectonic pattern was determined; fixed mound pressure center, determine the height of the mound, convex and concave mound strength calculation.

Key words: multi-station progressive die; U-shaped bending; Layout; Stamping; to calculate

1引言

1.1本设计的目的和意义

本设计按照给皮带头定零件的布局设计要求,皮带头的排样,U型弯曲冲压模具的设计,经过分析个别进行了详细的技术来确定零件冲压工艺方案,制定零件制造工艺,和设计中等复杂零件冲压模具设计与制造的普通技巧,使零件冲压工艺方案,工艺计算及模具设计有了更深层次的了解,并学会设计数据检索和整合,并充分合理地使用现有的数据,实际的设计是实践和理论研究水平测试,而且对未来类似的工作具有一定的指导和现实意义。

1.2级进模冲压的研究现状

随着当代工业的迅速发展和电子行业的飞速发展,代表在冲压模具发展方向和技术水平的多工位级进冲压技术、汽车覆盖件成型技术、精冲技术在我国得到了越来越广泛的应用并成为企业增强其市场竞争力的重要因素。目前,已经有几个国内企业能产生自动冲切,叠压,铆合,计数分组和安全保护保护功能,如多功能模具。高速冲压方面中国已成功开发超高速模具速度每分钟2000次。大型尺寸精冲模和中厚板精冲模在中国也已达到一定的高度。而为了满足现代生产方式朝着单件,小批量方向发展的需要,数控冲压技术因其模具简单,能加工复杂零件,为实现板料的柔性冲压创造了条件,因而国内已有越来越多的企业开始采用这一先进冲压技术。

1.3本设计所要决解的问题及完成的主要内容

优化排样,实现分步冲裁和U型弯曲检查模具设计知识根据图纸设计草图;冲压工艺方案制定、总体结构设计、模具零件设计计算;冲压设备的选择。绘制装配图和零件图。

参考文献

[1] 储凯,许斌,李先民,李维民.机械工程材料.重庆:重庆大学出版社,2004.2

[2] 王新华.冲模设计与制造实用计算手册.北京:机械工业出版社,2003.3

[3] 姜奎华.冲压工艺与模具设计.北京:机械工业出版社,1998.5

[4] 万战胜.冲压工艺与模具设计.北京:中国铁道出版社,1998.5

[5] 郝彬海.冲压模具简明设计手册.北京:化学工业出版社,2004.11

[6] 许发樾.实用模具设计与制造手册.北京:机械工业出版社,2004.4

[7] 吴宗泽,罗圣国.机械设计课程设计手册.北京:高等教育出版社,1999 (2004重印)

[8] 涂光祺.冲模技术.北京:机械工业出版社,2001.11

[9] 中国模具工业协会标准委员会编.中国模具标准件手册.上海:上海科学普及出版社,1989.

[10] 中国机械工程学会,中国模具设计大典委员会.中国模具设计大典.江西:江西科学技术出版社,2003.1

[11] 冯柄尧 韩泰荣 殷振海 蒋文森.模具设计与制造简明手册.上海:上海科学技术出版社,1992.4

[12] 王秀凤 万良辉.冷冲压模具设计与制造.北京:北京航空航天大学出版社,2005.4

[13] 王芳主 冷冲压模具设计指导. 北京:机械工业出版社,1998.10

[14] 彭建生 模具设计与加工速查手册. 北京:机械工业出版社,2005.7

[15] 贾俐俐 冲压工艺与模具设计。北京:人民邮电出版社,2008.9

[16] 柯旭贵 先进冲压工艺与模具设计。北京:高等教育出版社,2008.6

川公网安备: 51019002004831号

川公网安备: 51019002004831号