【摘 要】:

拨叉行业是我们通用机械重要分支,无论是在工业还农业中,只要有流体管道的地方,阀门的作用都是巨大的,而随着时代的发展,拨叉的类型也发展的越来越全面,制造拨叉的技术也越来越先进。本文一例拨叉零件数控车床加工的程序编制与步骤,加工工艺的选择问题进行探讨。进行整套的工艺分析与计算,按工艺程序卡进行编程与加工。

【关键词】:拨叉 数控加工 工艺 数控铣床

[ Abstract ]:

Dials forks the profession is our general machinery important branch,regardless of is in the industry also agriculture, so long as has thefluid pipeline the place, the valve function all is huge, but alongwith the time development, dials the type which forks also to developmore and more comprehensively, the manufacture dials the technologywhich forks more and more to be also advanced. A this article exampledials forks the programming and the step which the componentsnumerical control lathe processes, the processing craft choicequestion carries on the discussion. Carries on the entire wrap thecraft analysis and the computation, carries on the programming and theprocessing according to the craft procedure card5

[ Key word ]:

Dials forks,the numerical control processing ,craft numerical,controlmilling machine

目 录

一 摘要 …………………………....1

二 零件的分析 …………………………3

(一)零件的作用 …………………....3

(二)零件的工艺分析………………....5

三 工艺规程的设计………………………5

(一)确定毛坯的制造形式……………….5

(二)基面的选择…………………....5

(三)制定工艺路线………………….5

(四)机械加工余量 工序尺寸及毛坯尺寸的确定...7

(五)确立切削用量及基本工时…………..9

四 夹具设计……………………...…...15

(六)问题的提出……………………15

(七)夹具设计…………………….15

五 参考文献………………………….18

一、拨叉零件工艺分析及加工

(一)零件的工艺分析

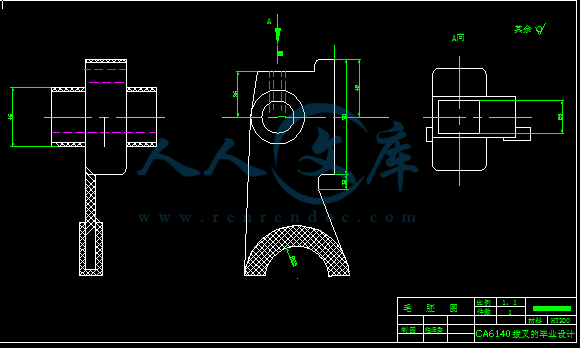

CA6140车床共有两处加工表面,其间有一定位置要求。分述如下:

1. 以φ25mm孔为中心的加工表面

这一组加工表面包括:φ25H7mm的孔,以及φ42mm的圆柱两端面,其中主要加工表面为φ25H7mm通孔。

2. 以φ60mm孔为中心的加工表面

这一组加工表面包括:φ60H12的孔,以及φ60H12的两个端面。主要是φ60H12的孔。

3. 铣16H11的槽

这一组加工表面包括:此槽的端面,16H11mm的槽的底面,

16H11mm的槽两侧面。

4. 以M22×1.5螺纹孔为中心的加工表面。

这一组加工表面包括:M22×1.5的螺纹孔,长32mm的端 面。

主要加工表面为M22×1.5螺纹孔。

这两组加工表面之间有着一定的位置要求,主要是:

(1)φ60孔端面与φ25H7孔垂直度公差为0.1mm.。

(2)16H11mm的槽与φ25H7的孔垂直度公差为0.08mm。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

二、 工艺规程设计

(一)确定毛坯的制造形式

零件材料为HT200。考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

(二)基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。根据这个基准选择原则,现选取φ25 孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ42作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削。

(2)精基准的选择。

主要应该考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

(三)制定工艺路线

制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

1. 工艺路线方案一

工序一 粗、钻、扩、铰、精铰φ25、φ60孔

工序二 粗、精铣φ60、φ25孔下端面。

工序三 粗、精铣φ25孔上端面

工序四 粗、精铣φ60孔上端面

工序五 切断。

工序六 铣螺纹孔端面。

工序七 钻φ22孔(装配时钻铰锥孔)。

工序八 攻M22×1.5螺纹。

工序九 粗铣 半精铣 精铣槽所在的端面

工序十 粗铣 半精铣 精铣16H11的槽。

工序十一 检查。

上面的工序加工不太合理,因为由经验告诉我们大多数都应该先铣平面再加工孔,那样会更能容易满足零件的加工要求,效率不高,但同时钻两个孔,对设备有一定要求。且看另一个方案。

2. 工艺路线方案二

工序一 粗、精铣φ25孔上端面。

工序二 粗、精铣φ25孔下端面。

工序三 钻、扩、铰、精铰φ25孔。

工序四 钻、扩、铰、精铰φ60孔。

工序五 粗、精铣φ60孔上端面

工序六 粗、精铣φ60孔下端面。

工序七 切断。

工序八 铣螺纹孔端面。

工序九 钻φ22孔(装配时钻铰锥孔)。

工序十 攻M22×1.5螺纹。

工序十一 粗铣 半精铣 精铣槽所在的端面

工序十二 粗、半精铣 精铣16H11的槽。

工序十三 检查。

上面工序可以适合大多数生产,但是在全部工序中间的工序七把两件铣断,对以后的各工序的加工定位夹紧不方便,从而导致效率较低。再看另一方案。

3. 工艺路线方案三

工序一 粗、精铣φ25孔上端面。

工序二 粗、精铣φ25孔下端面。

工序三 钻、扩、铰、精铰φ25孔。

工序四 钻、扩、铰、精铰φ60孔。

工序五 粗、精铣φ60孔上端面

工序六 粗、精铣φ60孔下端面。

工序七 铣螺纹孔端面。

工序八 钻φ22孔(装配时钻铰锥孔)。

工序九 攻M22×1.5螺纹。

工序十 粗铣 半精铣 精铣槽所在的端面。

工序十一 粗、半精铣 精铣16H11的槽。

工序十二 切断。

工序十三 检查。

此方案仍有先钻孔再铣平面的不足,所以这个方案仍不是最好的工艺路线综合考虑以上各方案的各不足因素,得到以下我的工艺路线。

4. 工艺路线方案四

工序一 以φ42外圆为粗基准,粗铣φ25孔下端面。

工序二 精铣φ25孔上下端面。

工序三 以φ25孔上端面为精基准,钻、扩、铰、精铰φ25孔,孔的精度达到IT7。

工序四 以φ25孔为精基准,粗铣φ60孔上下端面。

工序五 以φ25孔为精基准,精铣φ60孔上下端面,保证端面相对孔的垂直度误差不超过0.1。

工序六 以φ25孔为精基准,钻、镗、铰φ60孔,保证空的精度达到IT8。

工序七 以φ25孔为精基准,铣螺纹孔端面。

工序八 以φ25孔为精基准,钻φ20孔(装配时钻铰锥孔)。

工序九 以φ25孔为精基准,钻一个φ20孔,攻M22×1.5螺纹。

工序十 以φ25孔为精基准,铣槽端面。

工序十一 以φ25孔为精基准,铣16H11的槽保证槽的侧面相对孔的垂直度误差是0.08。

工序十二 两件铣断

工序十三 检查。

虽然工序仍然是十三步,但是效率大大提高了。工序一和工序二比起工艺路线方案二快了一倍(实际铣削只有两次,而且刀具不用调整)。多次加工φ60、φ25孔是精度要求所致。

以上工艺过程详见图3。

(四)机械加工余量、工序尺寸及毛胚尺寸的确定

”CA6140车床拨叉”;零件材料为HT200,硬度190~210HB,毛坯重量1.45kg,生产类型为中批量,铸造毛坯。

据以上原始资料及加工路线

川公网安备: 51019002004831号

川公网安备: 51019002004831号