细长轴零件的数控加工工艺及编程

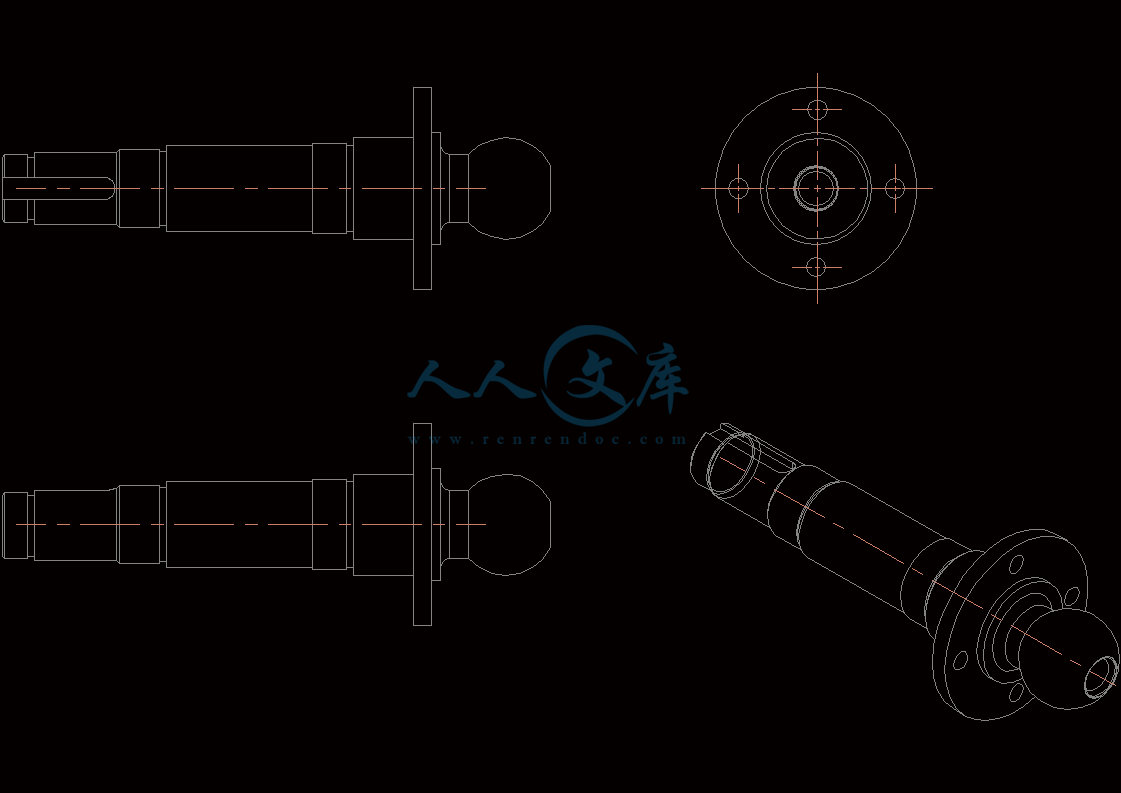

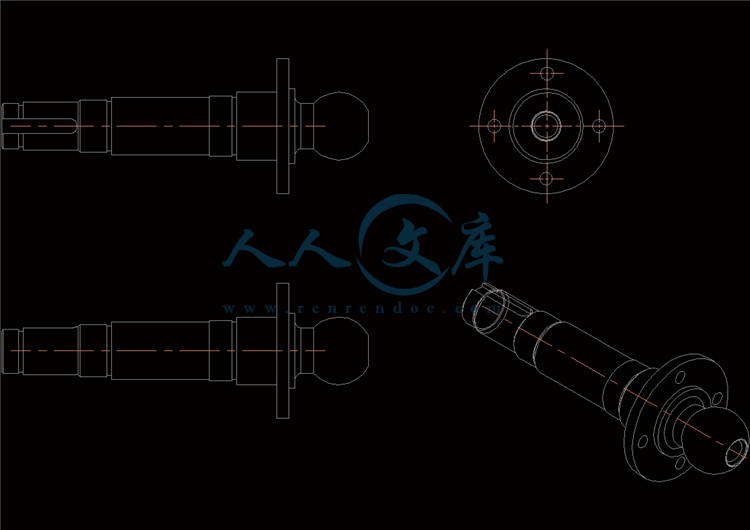

传动轴的数控加工工艺分析及编程【优秀】【数控编程类】【带UG三维】【1张CAD图纸全套】【SK008】

【21页@正文8400字】【详情如下】【需要咨询购买全套设计请加QQ97666224】.bat

T009.prt

三视图.dwg

坐标计算.exb

实体.MCX

实体图.jpg

清晰图.jpg

细长轴的数控加工工艺.doc

零件图.dwg

目录

内容摘要2

第一章 零件图3

1、零件图的工艺分析3

2、数控车床加工方法的选择4

3、装夹与定位6

4、工步顺序7

5、选择刀具8

6、确定切削用量9

7、选择机床和数控系统10

8、数控加工工序卡10

第二章 编制零件的加工程序11

1、确定工件坐标系、对刀点及换刀点11

2、编制零件加工程序11

第三章 零件数控模拟仿真加工17

小结19

参考文献20

某传动轴的数控加工工艺分析

内容摘要:

轴类零件在整个制造工业中发挥着重要作用。在汽车领域起着连接动力装置和运动装置的部位,在重型机械领域,起着传动动力,吊卸重物的重要组成部分等。细长轴作为轴类零件的一种,在整个轴类零件中也扮演着重要角色。现根据其零件特性,对其加工过程作详细分析,确定其加工过程中所选刀具的种类、型号及其注意事项,并总结出该轴类零件的加工过程。

参考文献

1.任殿阁,张佩勤主编《设计手册》.辽宁科学技术出版社.1991年9月

2.付铁主编《计算机辅助机械设计实训教程》.北京理工大学出版社.

3.方世杰主编《机械优化设计》.机械工业出版社.2003年3月

4.曹桄 高学满主编 《金属切削机床挂图》.上海交通大学出版社.1984年8月

5.吴宗泽 罗圣国主编 《机械设计课程设计手册》.高等教育出版社.1982年12月

6.华东纺织工学院 哈尔滨工业大学 天津大学.《机床设计图册》.上海科学技术出版社.

7.机械设计手册编写组.《机械设计手册》.机械工业出版社.1986年12月

8.邱宣怀主编 《机械设计》高等教育出版社.2004年5月

9.李华,李焕峰副主编 《 机械制造技术 》 机械工业出版社出版

10.叶伟昌 ,林岗副主编 《机械工程及自动化简明设计手册》 机械工业出版社出版

11.卜炎主编 《机械传动装置设计手册》 机械出版社出版

12.徐锦康主编 《机械设计》 高等教育出版社出版

13.大连理工大学画教研室编 《机械制图》 高等教育出版社出版

14.隋明明主编 史艺农审 《机械设计基础》 机械工业出版社出版

川公网安备: 51019002004831号

川公网安备: 51019002004831号