!【详情如下】CAD图纸+word设计说明书.doc[10000字,22页]【需要咨询购买全套设计请加QQ97666224】.bat

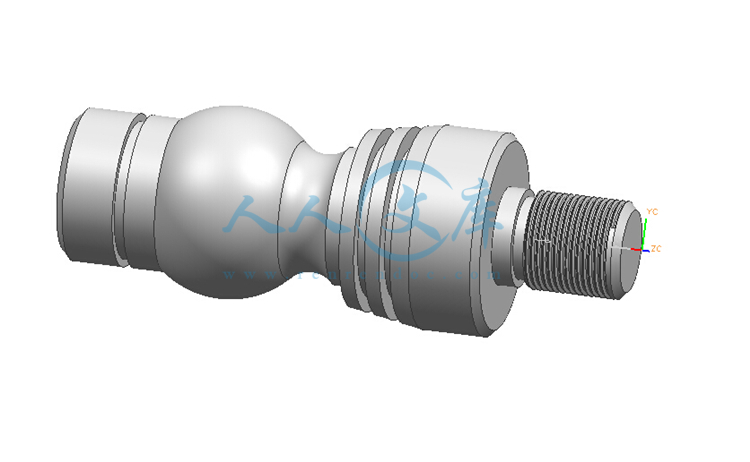

UG.prt

零件图纸.dwg

外文翻译.doc

设计说明书.doc[10000字,22页]

摘 要

随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为效率、质量是先进制造技术的主体。高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切削用量,对一些工艺问题(如对刀点、加工路线等)也需做一些处理。并在加工过程掌握控制精度的方法,才能加工出合格的产品。

本文根据数控机床的特点,针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切削用量的选择,确定加工顺序和加工路线,数控加工程序编制。通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度,加工效率,简化工序等方面的优势。

关键词 工艺分析 加工方案 进给路线 控制尺寸

Abstract

Abstract with the continuous development of NC technology and the expansion of application fields, some of the major industries of the NC machining technology of beneficial to the people's livelihood (IT, automobile, light industry, medical and so on) plays a more and more important role in the development, because the efficiency, quality is the subject of advanced manufacturing technology. High speed, high precision machining technology can greatly improve efficiency, improve product quality and grade, shorten the production cycle and improve the market competitive ability. For NC processing, either manual or automatic programming, the programming before going through the process analysis of the parts processing, processing scheme worked, selecting the right tool to determine the amount of cutting, some process problems (such as the knife point, processing route etc) also need to do some processing. And control the accuracy of the method in the processing process, to produce qualified products.

According to the characteristics of CNC, the specific parts, a process of analysis, the scheme determination of tooling, cutting tools and cutting parameters selection, determine the processing order and processing line, NC programming. Through the process of making the whole process, fully embodies the CNC equipment to ensure the machining accuracy, processing efficiency, the advantages of the simplified procedures.

Analysis of processing scheme of feed line control size Technology

目 录

1 前 言1

2 工艺方案分析2

2.1 零件图2

2.2 零件图分析2

2.3 确定加工方法2

2.4 确定加工方案2

3 工件的装夹4

3.1 定位基准的选择4

3.2 定位基准选择的原则4

3.3 确定零件的定位基准4

3.4 装夹方式的选择4

3.5 数控车床常用的装夹方式4

3.6 确定合理的装夹方式4

4 刀具及切削用量5

4.1 选择数控刀具的原则5

4.2 选择数控车削用刀具5

4.3 设置刀点和换刀点6

4.4 确定切削用量6

5 典型轴类零件的加工7

5.1 轴类零件加工工艺分析7

5.2 典型轴类零件加工工艺9

5.3 加工坐标系设置11

5.4 手工编程12

6 结束语15

致谢16

参考文献17

1 前 言

随着科学技术的高速发展,制造业发生了根本性的变化。由于数控技术的广泛应用,普通机械逐渐被高效率、高精度的数控机械所代替,形成了巨大的生产力。专家们预言:二十一世纪机械制造业的竞争,其实是数控技术的竞争。

数控技术是制造业实现自动化、柔性化、集成化生产的基础,现代的CAM/CAD,FMS和CIMS、敏捷制造和智能制造等,都是建立在数控技术之上;数控技术是提高产品质量、提高劳动生产率、提高企业的市场适应能力和竞争能力必不可少的物质手段;数控技术是国防现代化的重要战略物质,是国际技术和商业贸易的重要构成。因而可以毫不夸张地说:数控技术是关系到国家战略地位和体现国家综合国力水平的重要基础性产业,其水平高低和拥有量是衡量一个国家工业现代化的重要标志。

川公网安备: 51019002004831号

川公网安备: 51019002004831号