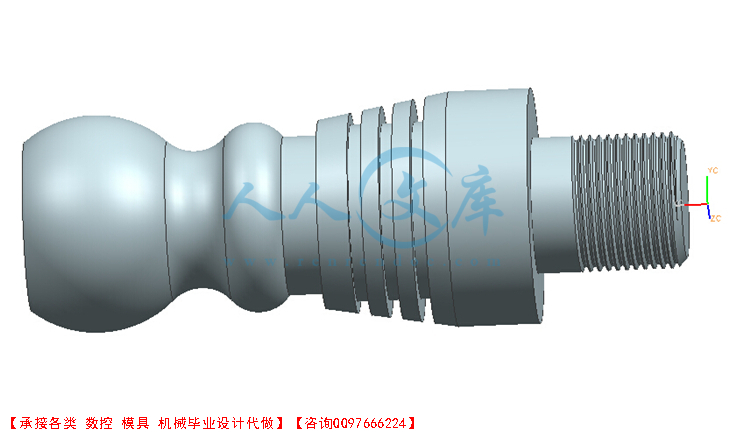

SC011-复杂零件的数控车削加工工艺及编程【带三维图】【优秀数控类课题】【带仿真】

收藏

资源目录

压缩包内文档预览:

编号:460151

类型:共享资源

大小:521.82KB

格式:ZIP

上传时间:2015-07-25

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

45

积分

- 关 键 词:

-

sc011

复杂

繁杂

零件

数控

车削

加工

工艺

编程

三维

优秀

优良

课题

仿真

- 资源描述:

-

复杂零件的数控车削加工工艺及编程【带三维图】【优秀数控类课题】【带仿真】

【详情如下】CAD图纸+word设计说明书.doc[7000字,23页]【需要咨询购买全套设计请加QQ97666224】.bat

3D.prt

零件图.dwg

设计说明书.doc[7000字,23页]

外文翻译=数控=3000字文献翻译.doc

工艺卡片.doc

程序O0001.TXT

程序O0002.TXT

摘 要

轴类零件在整个制造工业中发挥着重要作用。在汽车领域起着连接动力装置和运动装置的部位,在重型机械领域,起着传动动力,吊卸重物的重要组成部分等。阶梯轴作为轴类零件的一种,在整个轴类零件中也扮演着重要角色。现根据其零件特性,对其加工过程作详细分析,确定了加工过程中所选刀具的种类、型号及其注意事项,并总结出该轴类零件的加工过程。

关键词:数控车床 工艺路线 数控编程 数控仿真

目录

前言4

1 零件图4

1.1 零件的结构分析4

1.2 技术要求的分析5

2 毛坯的设计5

3 加工设备的选择5

4 工艺路线6

5 刀具的选择6

6 切削用量8

6.1 切削用量的具体参数8

6.2 切削用量的选取9

7 编制工艺卡片10

8 数控编程10

8.1 数控编程的分类10

8.2 数值的计算11

8.3 加工程序清单11

9 数控加工仿真16

总结18

参考文献19

致谢20

附录21

附表1 机械加工工艺过程卡21

附表2 机械加工工序卡22

附表2.1 机械加工工序卡23

前言

数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势,是提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力,是使国家加速经济发展、提高综合国力和国家地位的重要途径。

下面来对阶梯轴零件进行阐述。

- 内容简介:

-

第 1 页 共 23 页 毕业设计说明书 题 目 复杂 零件的数控车削加工工艺及编程 专 业 班 级 学生姓名 指导教师 年 月 日 nts第 2 页 共 23 页 复杂零件的数控车削加工工艺及编程 摘 要 轴类零件在整个制造工业中发挥着重要作用。在汽车领域起着连接动力装置和运动装置的部位,在重型机械领域,起着传动动力,吊卸重物的重要组成部分等。阶梯轴作为轴类零件的一种,在整个轴类零件中也扮演着重要角色。现根据其零件特性,对其加工过程作详细分析,确定了加工过程中所选刀具的种类、型号及其注意事项,并总结出该轴类零件的加工过程。 关键词: 数控车床 工艺路线 数控编程 数控仿真 nts第 3 页 共 23 页 目录 前言 . 4 1 零件图 . 4 1.1 零件的结构分析 . 4 1.2 技术要求的分析 . 5 2 毛坯的设计 . 5 3 加工设备的选择 . 5 4 工艺路线 . 6 5 刀具的选择 . 6 6 切削用量 . 8 6.1 切削用量的具体参数 . 8 6.2 切削用量的选取 . 9 7 编制工艺卡片 . 10 8 数控编程 . 10 8.1 数控编程的分类 . 10 8.2 数值的计算 . 11 8.3 加工程序清单 . 11 9 数控加工仿真 . 16 总结 . 18 参考文献 . 19 致谢 . 20 附录 . 21 附表 1 机械加工工艺过程卡 . 21 附表 2 机械加工工序卡 . 22 附表 2.1 机械加工工序卡 . 23 nts第 4 页 共 23 页 前言 数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而 且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业( IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势 ,是提高 制造能力和水平,提高对动态多变市场的适应能力和竞争能力 ,是使 国家加速经济发展、提高综合国力和国家地位的重要途径。 下面来对阶梯轴零件进行阐述。 1 零件图 图 1.1为一阶梯形零件轴,试对该零件进行工艺分析,编制工艺过程卡、工序卡,列出加工刀具卡,并编制其数控加工程序。 图 1.1 零件图 1.1 零件的 结构 分析 从图 1.1中可以 看出,该零件属于阶梯轴,其主要特征由内外圆柱面、圆弧nts第 5 页 共 23 页 面、圆锥面、槽及螺纹等形状特征组成。 该零件的视图符合国家标准,位置精确,表达清楚,几何要素间的关系明确,尺寸标注完整清晰。 1.2 技术要求的分析 零件的技术要求主要包括尺寸精度、形状精度、位置精度、表面粗糙度要求等,这些技术要求应当是能够保证零件使用性能前提下的极限值。进行零件技术要求分析,主要是分析这些技术要求的合理性,以及实现的可能性,重点分析重要表面和部位的加工精度和技术要求,为制定合理的加工方案做好准备。同时通过分析以确定技术要求是否过于严格, 因为过高的精度和过小的表面粗糙度要求会使工艺过程变得复杂,加工难度大,增加不必要的成本。 该零件的尺寸精度要求较高,最高公差为 0.03mm,在加工这些部位时需要进行粗精加工,并保证刀具的锋利性;零件图中的 52003.0外圆表面对内孔基准面 A有同轴度要求,其值为 0.025mm,因此此两表面应该在同一次装夹中完成;零件图中表面粗糙度最高为 Ra1.6um,在数控车床中可以保证此要求。此外,该零件还规定了热处理要求,即调质处理 HRC 2636,该零件为 45 钢,调质可达到此要 求。 2 毛坯的设计 毛坯是根据零件所要求的形状,工艺尺寸等方面而制成的供进一步加工使用的生产对象。毛坯种类的选择不仅影响着毛坯制造的工艺装备及制造费用,对零件的机械加工工艺装备及工具的消耗,工时定额计算有很大影响。 确定毛坯的形状与尺寸的步骤是:首先选取毛坯加工余量和毛坯公差;其次将毛坯加工余量叠加在零件相应加工表面上,从而计算出毛坯尺寸,最后标注毛坯尺寸与公差,其总的要求是:减少“肥头大耳”,实现少屑或无屑加工。因此毛坯要力求接近成品形状,以减少机械加工的劳动量。 根据该零件的特征,以及考虑到该零件为中 批量生产,因此在选择毛坯时应该考虑到经济性,尽可能的减少加工余量,节省成本。综合考虑,选择该零件的毛坯为 55 150mm,材料为 45 钢。 3 加工设备的选择 nts第 6 页 共 23 页 分析零件图可知,本设计加工的零件特征包括:外圆、槽、螺纹、圆弧、圆锥,加工工序复杂。为减少换刀和对刀时间,保证良好精度和表面粗糙度要求,选择温州广州数控设备有限公司生产的 CK6140 1000, 该机床 项目技术参数项目技术参数床身上最大回转直径 400mm, 卡盘直径 250mm, 拖板上最大回转直径 210mm, 主轴转速机械: 25-1600rpm , 变频 : 300-2000rpm, X 轴最大行程 250mm, 尾座套筒内孔锥度 MT4, Z 轴最大行程 1000mm, 尾座套筒移动量140mm, 最大加工长度 800mm, 尾座套筒直径 60mm, X/Z 轴快速进给速度5/10m/min, 刀位数 6, X/Z 轴脉冲当量 0.001mm, 刀方尺寸 25mmx25mm, 定位精度 0.01mm, 主电机功率 5.5kw, 重复定位精度 0.006mm, 机床外形尺寸 ( 长 宽 高 )2250mmx1200mmx1600mm, 主轴通孔直径 46mm, 机床重量 2000kg,主轴内孔锥度 MT。 4 工艺路线 制订 工艺路线的出发点,应当是使零件的几何形状、尺寸精度以及位置精度等技术要求能得到合理的保证。在生产纲领已经确定为中批生产的条件下,考虑采用普通机床以及部分高效专用机床,配以专用夹具,多用通用刀具,万能量具。部分采用专用刀具和专一量具。并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。 综合考虑以上原则以及该零件的形状特征,确定该零件的工艺路线如下: 工序 1 下料 ; 工序 2 车右端外轮廓; 工序 3 车左端外轮廓; 工序 4 尖边倒钝; 工序 5 热处理 工序 6 检验 工序 7 入库 5 刀具的选择 在金属切削加工过程中,刀具直接完成切削工作。刀具切削性能的优劣,直接影响到工件被加工表面的质量、切削效率、刀具的使用寿命和加工成本的高低。合理选择刀具切削部分的材料以及刀具几何形状和结构是十分重要的。 nts第 7 页 共 23 页 在选择刀具时,应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素正确选择刀具和刀柄。通常优先选用常用刀具,对于不同材料的零件,一般都有适合其切削的刀具。刀具在切削过程中,要承受切削力、高温、冲击和振动,并被磨损。与普通机床相比,数控加工时对刀具提出了更高的要求,不仅要求刚 性好、精度高,而且要求尺寸稳定、耐用度高、断屑和排屑性能好,同时要求安装调整方便,满足数控机床的高效率。 刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高,在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。 刀具材料应具备以下几个方面的性能:足够的硬度和耐磨性、足够的强度与韧性、高的耐热性、良好的导热性、良好的工艺性能和工艺性。 硬质合金是将一些难溶的、高硬度的、合金碳化物微米数量级粉末与金属粘结剂混合,经加压成形,烧结而成的粉末冶金材料。合金碳化物是硬质合金的主要成分,具有高硬度、 高熔点和化学稳定性好等特点,因此硬质合金的硬度、耐磨性、耐热性均超过高速钢,硬质合金的常温硬度为 89 93HRA,切削温度达到 800 1000 时,仍能进行切削,且切削性能比高速钢好,切削速度可提高 4 10 倍。硬质合金的性能取决于化学成分、碳化物粉末粗细及其烧结工艺。 在满足加工要求的条件下,综合考虑该零件的加工效率,决定选用可转位刀。本 题 零件的具体刀具如下表 5.1所示: 表 5.1 数控加工刀具卡 加工工序 刀具号 刀具名称 刀具规格 刀具材料 工序 2 T0101 外圆车刀 90 YT15 T0202 切槽刀 5mm 刀宽 YT15 T0303 外圆车刀 35 YT15 T0404 麻花钻 20 YT5 T0505 镗刀 45 YT15 T0606 切槽刀 2.5mm刀宽 YT15 工序 3 T0101 外圆车刀 90 YT15 T0202 螺纹车刀 60 YT15 nts第 8 页 共 23 页 6 切削用量 与传统加工相比,数控加工的显著特点是 :自动化程度高、加工质量稳定;适合复杂型面零件的加工;高速化、高精度、高效率;工艺复杂、一机多用;柔性化高。“工欲善其事,必先利其器”。 刀具的切削用量的确定 是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量,因此,数控加工中切 削用量确定至关重要。编程人员必须掌握切削用量确定的基本原则,在编程时充分考虑数控加工的特点。 切削用量是在机床调整前必须确定的重要参数,它对切削力、功率消耗、刀具磨损、刀具耐用度、加工精度和表面质量等均有明显的影响。因此,合理选择切削用量对提高切削效率,保证加工质量和降低加工成本具有重要的作用。 所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能 (功率、扭矩 ),在保证质量的前提下,获得高的生产率和低的 加工成本的切削用量。要确定合理的切削用量,既要从理论上充分认识切削用量,又要将理论上得出的切削用量运用到实际中去,这样才能综合机床、刀具、加工材料确定最佳的切削用量。 6.1 切削用量的具体参数 零件的切削过程可看作是刀具从零件的毛坯上切除多余工件材料的过程。刀具和工件之间的相对运动包括主运动和进给运动。主运动的速度即为切削速度V,进给运动的大小用进给量 f来表示,吃刀的大小称为切削深度 ap。切削速度、进给量和切削深度称为切削用量的三要素。 ( 1)切削速度 V。 在切削加工中,刀刃上选定点相对于工件的主运动速度 表示为: v=dn/1000(m/min) 式中 d 表示完成主运动的刀具或工件的最大直径( mm); n 表示主运动的转速( r/min)。 ( 2)切削深度 ap。 ap等于工件已加工表面与待加工表面间的垂直距: 对于车削: ap=( dw-dm) /2(mm);对于铣削: ap为吃刀深度。 nts第 9 页 共 23 页 ( 3)进给速度 F。 F表示工件或刀具的主运动每转或每双行程时,工件和刀具在进给运动中的相对位移量: vf=n*f( mm/min) 表 6.1 切削用量选取表 刀具材料 工件材料 粗加工 精加工 切削速度( m/min) 进给量( mm/r) 背吃刀量( mm) 切削速度( m/min) 进给量(mm/r) 背吃刀量( mm) 硬质合金或涂层硬质合金 碳钢 220 0.2 3 260 0.1 0.4 低合碳钢 180 0.2 3 220 0.1 0.4 铸铁 120 0.2 3 160 0.1 0.4 不锈钢 80 0.2 3 120 0.1 0.4 6.2 切削用量的选取 粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本。它的主要目的是快速地去除工件表面的残余金属,所以在机床功率允许的前提下应尽可能的提高效率,以便提高机 床的利用率。在确定切削用量时,首先应该考虑切削深度,这样可以达到在短时间内快速除去金属的目的,提高单位时间内的切削量。 精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。它的目的是要得到加工尺寸和降低工件的表面粗糙度,理想的尺寸精度取决于机床精度和加工残余的均匀程度,因此,要避免在加工过程中受力的突然变化,使切削力均匀;工件的表面粗糙度主要取决于切削速度,切削速度的大小是由刀具直径的大小和主轴转速的高低决定的。 综上所述,根据该零件的工艺特性,确定该零件的切削用量如表 6.2所示。 表 6.2 数控切削用量表 加工部位 加工刀具号 主轴转速 进给速度 切深 nts第 10 页 共 23 页 ( r/min) ( mm/min) ( mm) 粗 精 粗 精 粗 精 车外轮廓 T0101 500 800 100 80 1.5 0.5 车外轮廓 T0303 500 800 80 40 1 0.5 切槽 T0202 350 30 钻孔 T0404 300 50 镗孔 T0505 450 650 80 40 0.8 0.3 切槽 T0606 400 35 车螺纹 T0202 400 7 编制工艺卡片 编制机加工艺卡片是用来指导工人加工的,一般简易的工艺卡片中需编制简易的工艺流程、工序名称、工装等。固定产品的工艺卡片比较复杂,每一工步都需编制卡片,卡片中包含本工序加工图,加工刀具,测量量具,设备,定位等 。 本题中的机械加工工艺卡片及工序卡片见附录。 8 数控编程 8.1 数控编程的分类 数控编程方法可分为手工编程和自动编程两种。 ( 1) 手工编程是指主要由人工来完成数控机床程序编制各个阶段的工作。当被加工零件形状不十分复杂和程序较短时,都可以采用手工编程的方法。 手工编程在目前仍是广泛采 用的编程方式,即使在自动编程高速发展的将来,手工编程的重要地位也不可取代,仍是自动编程的基础。在先进的自动编程方法中,许多重要的经验都来源于手工编程,并不断丰富和推动自动编程的发展。 ( 2)自动编程 自动编程是指借助数控语言编程系统或图形编程系统,由计算机来自动生成零件加工程序的过程。编程人员只需根据加工对象及工艺要求,借助数控语言编程系统规定的数控编程语言或图形编程系统提供的图形菜单功能,对加工过程与要求进行较简便的描述,而由编程系统自动计算出加工运动轨迹,并输出零件数nts第 11 页 共 23 页 控加工程序。由于在计算机上可自动地绘 出所编程序的图形及进给轨迹,所以能及时地检查程序是否有错,并进行修改,得到正确的程序。 该零件特征简单,采用手工编制程序即可。 8.2 数值的计算 该零件右端图形结构比较复杂,尺寸计算困难,在计算该段编程点的尺寸时,采用计算机自动找点的形式,首先运用 CAXA 电子图版将零件图绘制出来,然后运用软件的坐标标注功能,将所需要编程的点的坐标一一列出,如表图 8.1所示。 图 8.1 当然这个数值是不能直接写入数控程序的,图中的 X值在数控车床中为机床的 Z轴坐标值, Y值为车床中的 X轴坐标值,由于本人习惯于直径编程,因此 需要将 Y值乘以 2后方写如数控程序。 左端的轮廓比较简单,采用手工计算即可得出。因此不做解说了。 8.3 加工程序清单 ( 1)右端程序清单 nts第 12 页 共 23 页 O0001 T0101(90外圆车刀 ) M03S500 M08 G00X57Z2 Z0.5 G01X0F100 Z0 X57F50 G00X100Z200 T0202(切槽刀 ,5mm) M03S300 G00X57Z-65 G01X35F30 X57F100 G00 W3 G01 X35 F30 X57 F100 G00Z-60 G01X45F30 X57F100 G00Z-55 G01X45F30 X57F100 G00X100Z200 T0303(35外圆车刀 ) M03S500 G00X57Z2 G73U0.5W0.5R8F80 nts第 13 页 共 23 页 G73P100Q200U0.2W0.2 N100G00X37.4 G01Z0F40 G03X35Z-31.4R24 G02X36.4Z-44.3R9 G03X35Z-57R8 G00X57 N200Z2 M03S800 G70P100Q200 G00X100Z200 T0101(90外圆车刀 ) M03S500 G00X57Z-63 G71U1R0.5 G71P300Q400U0.5W0.5F100 N300G00X41.8 G01Z-65F40 X52Z-94 Z-115 G00X57 N400Z-63 M03S800 /G70P300Q400 G00X100Z200 T0404(麻花钻 ) M03S300 G00X0Z7 G01Z-40F50 nts第 14 页 共 23 页 Z7F100 G00Z200X100 T0505(镗刀 ) M03S450 G00X18Z2 G71U1R0.5 G71P500Q600U-0.2W0.2F80 N500G00X30 G01Z0F40 X28.02Z-1 Z-26 X18 N600G00Z2 M03S650 G70P500Q600 G00X100Z200 T0606(切槽刀 2.5mm) M03S350 G00 X100 Z200 G00X54Z-89 G01X39F30 X54 Z-88.515 X39 X54 G00Z-82 G01X39F30 X54 Z-81.515 nts第 15 页 共 23 页 X39 X54 G00Z-75 G01X39F30 X54 Z-74.515 X39 X54 G00X100 Z200 M30 ( 2)左端程序清单 O0002 T0101( 90外圆车刀) M03 S500 M08 G00 X57 Z2 G71 U1.5 R0.5 G71 P100 Q200 U0.5 W0.5 F100 N100 G00 X0 G01 Z0 F50 X26 X30 Z-2 Z-33 X50 X51.99 W-1 W-3 G00 X57 nts第 16 页 共 23 页 N200 Z2 M03 S800 G70 P100 Q200 G00 X100 Z100 T0202(螺纹车刀 ) M03 S400 G00 X32 Z2 G76 P020260 Q100 R200 G76 X27.4 Z-25 P1200 Q500 F2 G00 X100 Z100 M30 9 数控加工仿真 数控加工仿真,可以检验程序的走刀路径是否正确,发现错误时可以能够及时的检验, 并能够发现需要改进的地方。使输入机床的程序准确,效率高。 该零件的仿真结果如图 9.1和 9.2所示。 图 9.1右端程序仿真结果 nts第 17 页 共 23 页 图 9.2 左端程序仿真结果 通过以上仿真后,在软件中进行刀路测试,可得到该零件的刀具轨迹路线,即加工路线图。如图 9.3和 9.4所示。 图 9.3 右端走刀 路线 该图中红线表示 T0101( 90外圆车刀)的走刀路线,绿线表示 T0202( 5mm切槽刀)的走刀路线,蓝线表示 T0303( 35外圆车刀)的走刀路线,黄线表示T0404(麻花钻)的走刀路线,青线表示 T0505(镗刀)的走刀路线,粉红色线表示 T0606( 2.5mm 切槽刀)的走刀路线。 nts第 18 页 共 23 页 图 9.4 左端程序走刀路线 图中红色线表示 T0101( 90外圆车刀)的走刀路线,绿色线表示 T0202(螺纹车刀)的走刀路线。 综上所述,从图 9.1、 9.2、 9.3、 9.4 中可以看出,该零件的加工 程序准确无误,其路线也很合理,无多余的空行程,可以调入机床投入生产。 总结 本次课题贯穿本专业所学到的议论知识与实践操作技术,从分析设计到计算、操作得到成品,同时本次选题提供了自主学习,自主选择,自主完成的机会。毕业设计有实践性,综合性,探索性,应用性等特点 ,通过对该零件的加工设计,使我对在校所学的知识得以检验,并进一步的提高了自己独立分析、设计、编程及操作的能力,为将来的工作打下了坚实的基础。 nts第 19 页 共 23 页 参考文献 1.任殿阁,张佩勤主编设计手册辽宁科学技术出版社 1991年 9月 2.付铁主编计算机辅助机 械设计实训教程北京理工大学出版社 3.方世杰主编机械优化设计机械工业出版社 2003年 3月 4.曹桄 高学满主编 金属切削机床挂图上海交通大学出版社 1984年 8月 5.吴宗泽 罗圣国主编 机械设计课程设计手册高等教育出版社 1982年 12月 nts第 20 页 共 23 页 致谢 本人在毕业课题的设计中,学习了不少的新知识,体会到了学习的重要性,同时,感谢学校具远瞻的规划与教育,给予我们良好的学习环境,并提供给我们对学业及个人生涯发展的多元信息,帮助我们成长。 感谢院系领导对我的关怀和重视,使我得以发挥自己的特长 ,找到人生的价值。 感谢三年来陪伴我们学习与生活的恩师,感谢您们对我精心的教育,感谢您们没使我的学习变成劳作而成为一种快乐; .感谢您们让我明白自身的价值; .感谢您们帮助我发现了自己的专长,而且让我把事情做得更好。感谢您们容忍我的任性与错误,不仅教会了我知识,更教会了我如何做事,如何做人。 特别感谢恩师的谆谆教导,他的悉心指导与斧正,对于论文 . 架构之启迪,及其内容的细心斟酌与指导,倍极辛劳。 最后感谢三年来陪伴我一起的同学们,伙伴们,所有的欢笑和泪水、成功和失败、骄傲和苦恼,我们曾一起分享;那是我们青春中最 灿烂的一页,最辉煌的回忆,而回忆中的每个人,都是栩栩如生,这些都将是我一生的财富。三年时间虽然短暂,但它必将在我的记忆里永恒。 nts第 21 页 共 23 页 附录 附表 1 机械加工工艺过程卡 (工厂名) 综合工艺过程片卡 产品名称及型号 零 件 名 称 零 件 图 号 材 料 名 称 毛坯 种 类 零件重量 毛重 第 张 牌 号 尺 寸 净重 共 页 性 能 每 料 件 数 每批件数 工序号 工 序 内 容 加工车间 设备名称及 编号 工艺装备名称及编号 技术等级 时间定制( min) 夹具 刀具 量具 单件 准备 终结 1 下料,准备 55 150 棒料 2 车右端 机加车间 数控车 床 三爪卡盘 1 3 车左端 机加车间 数控加工中心 三爪卡盘 1 4 尖边倒钝 钳工车间 锉刀 5 热处理 热处理车间 游标卡尺 6 检验 检验 室 编制 抄写 校对 审核 批准 nts第 22 页 共 23 页 附表 2 机械加工工序卡 (工厂名) 机械加工工序卡片 零件名称及型号 零 件 名 称 零 件 图 号 工 序 号 工 序 名 称 第 页 共 页 短轴 2 车右端 材 料 名 称 材 料 牌 号 机 械 性 能 零 件 重( kg) 车 间 工 段 同时加工件数 每 料 件 数 技 术 等 级 单件时间( min) 量具名称、规格 设 备 名 称 设 备 编 号 夹 具 名 称 夹 具 编 号 冷 却 液 数控车床 三爪自定心卡盘 工 步 号 工 步 内 容 计算数据( mm) 工作行程次数 切削用量 工时定额( min) 刀具及辅助工具 直径或长度 工作行程长度 单边余量 切削深度( mm) 进给量( mm/r)(或mm/min) 每分钟转速( r/min)(或2L/min) 切削速度( m/min) 基本时间 辅助时间 布置工作地时间 休息与生理需要时间 准备 -终结时间 名称 规格 编号 数量 1 平端面 1.5 100 500 2 切槽 30 350 3 车圆弧轮廓 80 500 4 车锥面轮廓 100 500 5 钻孔 50 300 6 镗孔 80 450 7 切槽 35 450 nts第 23 页 共 23 页 编制 抄写 校对 审核 批准 附表 2.1 机械加工工序卡 (工厂名) 机械加工工序卡片 零件名称及型号 零 件 名 称 零 件 图 号 工 序 号 工 序 名 称 第 页 共 页 短轴 3 车左端 材 料 名 称 材 料 牌 号 机 械 性 能 零 件 重( kg) 车 间 工 段 同时加工件数 每 料 件 数 技 术 等 级 单件时间( min) 量具名称、规格 设 备 名 称 设 备 编 号 夹 具 名 称 夹 具 编 号 冷 却 液 数控 车床 三爪自定心卡盘 工 步 号 工 步 内 容 计算数据( mm) 工作行程次数 切削用量 工时定额( min) 刀具及辅助工具 直径或长度 工作行程长度 单边余量 切削深度( mm) 进给量( mm/r)(或mm/min) 每分钟转速( r/min)(或2L/min) 切削速度( m/min) 基本时间 辅助时间 布置工作地时间 休息与生理需要时间 准备 -终结时间 名称 规格 编号 数量 1 车外轮廓 1.5 100 500 2 车螺纹 2 400 编制 抄写 校对 审核 批准 nts NUMERICAL CONTROL Numerical control is a form of programmable automation in which the processing equipment is controlled by means of numbers, letters, and other symbols The numbers, letters, and symbols are coded in an appropriate format to define a program of instructions for a particular work part or job When the job changes, the program of instructions is changed The capability to change the program is what makes N C suitable for low-and medium-volume production It is much easier to write programs than to make major alterations of the processing equipment Number control lather main use to carry on a car to pare towards revolving body spare parts, the Tang pare, drill to pare, the Jiao pare, offend silk etc. process of work preface. General ability auto inside completion outside cylinder noodles, conic surface, surface of sphere, cylinder thread, slot and carry noodles etc. the slice of work preface pare to process. The host is the topic that the number control lather and include a tool machine body, sign pillar, principal axis and enter etc. is to the organization machine parts. Number control equip, is number control tool machine of core, include hardware and correspond of software, used for an importation numeral turn of spare parts procedure, and completion importation information of saving, the transformation of data, put to repair operation and realization various control function. Drive to equip, he is number control the drive of organization of the tool machine performance parts, include a principal axis to drive unit and enter to the unit, principal axis electrical engineering and enter etc. to electrical engineering. He under the control that number control to equip pass electricity or electricity liquid servo system realization principal axis with enters give drive. When several enter to give allied move, can completion fixed position, straight line, process of flat surface curve and space curve. Assistance equips the index number control tool machine of some necessity of nts 西北工业大学明德学院本科毕业设计论文 1 kit parts, in order to assurance number control tool machine of circulate, such as cool off, row scraps, lubricate, illuminate, monitor etc. It include a liquid to press friendly move equip, row scraps equip, exchange work set, number control to turn Taiwan and number control cent degree head. Plait distance and other subsidiary equipments, can use to carry on the procedure of spare parts to draw up outside machine, saving. Modern number control lather to all have X, Z two stalk of allied move function, knife position and point of a knife arc radius of compensate function, and process fix circulation function. The number control the structure of lather 1. The number control a lather brief introduction The number control constitute of lather: Number control system, bed body, principal axis and enter to the system, turn round a knife, operation front-panel and assistance system etc. (1) The economy number control lather: Adoption step enter electric motor and list slice machine to common the car of the lather pare into to the system carry on reformation behind formation of the simple number control lather. The cost is lower, automation degree and function be all more bad, the car pare to process accuracy also not high, be applicable to request not high of turn round type spare parts of the car pare to process. The economy number control lather (2) Common number control lather: Pare to process a request to carry on the structure according to the car specialized design, equipment in general use number control system but formation of number control lather. Number control system function strong, automation degree with process accuracy also more Ago, be applicable to general turn round type spare parts of the car pare to process. This kind of number control lather can control 2 sit a mark stalk in the meantime, namely x stalk and z stalk. Common number control lather (3)the car pare to process center: At common number control the nts 西北工业大学明德学院本科毕业设计论文 2 foundation of lather up, increment C stalk and motive head, more high class of the tool machine still take a knife database, can control X, Z and C 3 sit mark stalk, allied move control stalk can BE(X, Z),(X, C) or(Z, C).Because increment C stalk and Xian pare a motive head, this kind of number control process of lather function consumedly strengthen, in addition to carry on general the car pare, also can carry on path to pare with stalk toward the Xian, the curved face Xian pare, the center line dont turn round in the spare parts center of bore and path pare toward the drill of bore etc. process. 2. The liquid press card dish and liquid to press a tail The liquid press card dish is number control a car to pare to process clip tight work piece of importance enclosure, rightness general turn round type spare parts can adoption common the liquid press card dish; To the spare parts be clip hold the part isnt the spare parts of cylinder form, demand adoption appropriation card dish; With the stick anticipate direct process spare parts demand adoption spring coil card dish. To stalk to the size and the path is to the specific value bigger spare parts of size, demand adoption install press a tail in the liquid up of live top carry on prop up to the spare parts end tip, then can assurance carry on to the spare parts exactitude of process. The tail has a common liquid to press tail and programmable liquid to press a tail. 3. The number control the knife of lather Number control lather can equipment two kinds of knife: (1) Appropriation knife from lather produce manufacturer oneself development, haft for use is also appropriation of. This kind of the advantage be that the manufacturing cost is low, but lack in general use. (2)in general use knife according to certain in general use standard(like VDI, Germany engineers association) but produce of knife, number control lather production manufacturer can according to number control the function of lather request to carry on a choice allocation. In general use knife nts 西北工业大学明德学院本科毕业设计论文 3 4. The Xian pare a motive head Number control lather knife top to install Xian after pare the motive head can consumedly expand number to control process of lather ability. Such as :Make use of the Xian pare a motive head to carry on stalk to drill a hole to pare stalk toward the slot with Xian. The N C system consists of the following components: data input, the tape reader with the control unit, feedback devices, and the metalcutting machine tool or other type of N C equipment Data input, also called “mantocontrol link”, may be provided to the machine tool manually, or entirely by automatic means Manual methods when used as the sole source of input data are restricted to a relatively small number of inputs Examples of manually operated devices are keyboard dials,pushbuttons, switches, or thumbwheel selectors These are located on a console near the machine Dials ale analog devices usually connected to a syn-chro-type resolver or potentiometer In most cases, pushbuttons,switches, and other similar types of selectors aye digital input devices Manual input requires that the operator set the controls for each operation It is a slow and tedious process and is seldom justified except in elementary machining applications or in special cases In practically all cases, information is automatically supplied to the control unit and the machine tool by cards , punched tapes , or by magnetic tape Eightchannel punched paper tape is the most commonly used form of data input for conventional N C systems The coded instructions on the tape consist of sections of punched holes called blocks Each block represents a machine function, a machining operation, or a combination of the two The entire N C program on a tape is made up of an accumulation of these successive data blocks Programs resulting in long tapes all wound on reels like motion-picture film Programs on relatively short tapes may be continuously repeated by joining the two ends of the tape to form a loop Once nts 西北工业大学明德学院本科毕业设计论文 4 installed, the tape is used again and again without further handling In this case, the operator simply loads and unloads the parts Punched tapes ale prepared on type writers with special tapepunching attachments or in tape punching units connected directly to a computer system Tape production is rarely error-free Errors may be initially caused by the part programmer, in card punching or compilation, or as a result of physical damage to the tape during handling, etc Several trial runs are often necessary to remove all errors and produce an acceptable working tape While the data on the tape is fed automatically, the actual programming steps ale done manually Before the coded tape may be prepared, the programmer, often working with a planner or a process engineer, must select the appropriate N C machine tool, determine the kind of material to be machined, calculate the speeds and feeds, and decide upon the type of tooling needed. The dimensions on the part print are closely examined to determine a suitable zero reference point from which to start the program A program manuscript is then written which gives coded numerical instructions describing the sequence of operations that the machine tool is required to follow to cut the part to the drawing specifications The control unit receives and stores all coded data until a complete block of information has been accumulated It then interprets the coded instruction and directs the machine tool through the required motions The function of the control unit may be better understood by comparing it to the action of a dial telephone, where, as each digit is dialed, it is stored When the entire number has been dialed, the equipment becomes activated and the call is completed Silicon photo diodes, located in the tape reader head on the control unit,detect light as it passes through the holes in the moving tape The light beams are converted to electrical energy, which is amplified to further strengthen the nts 西北工业大学明德学院本科毕业设计论文 5 signal The signals are then sent to registers in the control unit, where actuation signals are relayed to the machine tool drives Some photoelectric devices are capable of reading at rates up to 1000 characters per second High reading rates are necessary to maintain continuous machinetool motion; otherwise dwell marks may be generated by the cutter on the part during contouring operations The reading device must be capable of reading data blocks at a rate faster than the control system can process the data A feedback device is a safeguard used on some N C installations to constantly compensate for errors between the commanded position and the actual location of the moving slides of the machine tool An N C machine equipped with this kind of a direct feedback checking device has what is known as a closed-loop system Positioning control is accomplished by a sensor which, during the actual operation, records the position of the slides and relays this information back to the control unit Signals thus received ale compared to input signals on the tape, and any discrepancy between them is automatically rectified In an alternative system, called an openloop system, the machine is positioned solely by stepping motor drives in response to commands by a controllers There are three basic types of NC motions, as follows: Point-to-point or Positional Control In point-to-point control the machine tool elements (tools, table, etc.) are moved to programmed locations and the machining operations performed after the motions are completed. The path or speed of movement between locations is unimportant; only the coordinates of the end points of the motions are accurately controlled. This type of control is suitable for drill presses and some boring machines, where drilling, tapping, or boring operations must be performed at various locations on the work piece. Straight-Line or Linear Control Straight-Line control systems are able to move the cutting tool parallel to one of the major axes of the machine tool at a controlled rate suitable for machining. It is normally only possible to move in nts 西北工业大学明德学院本科毕业设计论文 6 one direction at a time, so angular cuts on the work piece are not possible, consequently, for milling machines, only rectangular configurations can be machined or for lathes only surfaces parallel or perpendicular to the spindle axis can be machined. This type of controlled motion is often referred to as linear control or a half-axis of control. Machines with this form of control are also capable of point-to-point control. Continuous Path or Contouring Control In continuous path control the motions of two or more of the machine axes are controlled simultaneously, so that the position and velocity of the can be tool are changed continuously. In this way curves and surfaces can be machined at a controlled feed rate. It is the function of the interpolator in the controller to determine the increments of the individual controlled axes of the machines necessary to produce the desired motion. This type of control is referred to as continuous control or a full axis of control. Some terminology concerning controlled motions for NC machines has been introduced. For example, some machines are referred to as four-or five-or even six-axis machines. For a vertical milling machine three axes of control are fairly obvious, these being the usual X, Y, Z coordinate directions. A fourth or fifth axis of control would imply some form of rotary table to index the work piece or possibly to provide angular motion of the work head. Thus, in NC terminology an axis of control is any controlled motion of the machine elements (spindles, tables, etc). A further complication is use of the term half-axis of control; for example, many milling machines are referred to as 2.5-axis machine. This means that continuous control is possible for two motions (axes) and only linear control is possible for the third axis. Applied to vertical milling machines, 2.5axis control means contouring in the X, Y plane and linear motion only in the Z direction. With these machines three-dimensional objects have to be machined with water lines around the surface at different heights. With an alternative terminology the same machine could be called a 2CL machine (C for continuous, L for linear control). Thus, a nts 西北工业大学明德学院本科毕业设计论文 7 milling machine with continuous control in the X, Y, Z directions could be termed be a three-axis machine or a 3c machine, similarly, lathes is usually two axis or 2C machines. The degree of work precision depends almost entirely upon the accuracy of the lead screw and the rigidity of the machine structure With this system there is no self-correcting action or feedback of information to the control unit In the event of an unexpected malfunction, the control unit continues to put out pulses of electrical current If, for example,the table on a N C milling machine were suddenly to become overloaded, no response would be sent back to the controller Because stepping motors are not sensitive to load variations, many N C systems are designed to permit the motors to stall when the resisting torque exceeds the motor torque Other systems are in use, however, which in spite of the possibility of damage to the machine structure or to the mechanical system, ale designed with special hightorque stepping motors In this case, the motors have sufficient capacity to “overpower the system in the event of almost any contingency nts 西北工业大学明德学院本科毕业设计论文 8 数控 数控是可编程自动化技术的一种形式,通过数字、字母和其他符号来控制加工设备。数字、字母和符号用适当的格式编码为一个特定工件定义指令程序。当工件改变时,指令程序就改变。这种改变程序的能力使数控适合于中、小批量生产,写一段新程序远比对加工设备做大的改动容易得多。 数控车床主要用来对旋转体零件进行车削、镗削、钻削、铰削、攻丝等工序的加工。一般能自动完成内外圆柱面、圆锥面、球面、圆柱螺纹、槽及端面等工序的切削加工。 主机是数控车床的主题,包括 机床身、立柱、主轴、进给机构等机械部件。数控装置,是数控机床的核心,包括硬件以及相应的软件,用于输入数字化的零件程序,并完成输入信息的存储、数据的变换、插补运算以及实现各种控制功能。驱动装置,他是数控机床执行机构的驱动部件,包括主轴驱动单元、进给单元、主轴电机及进给电机等。他在数控装置的控制下通过电气或电液伺服系统实现主轴和进给驱动。当几个进给联动时,可以完成定位、直线、平面曲线和空间曲线的加工。辅助装置,指数控机床的一些必要的配套部件,用以保证数控机床

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号