SC031-调节盘的数控车床编程与模拟仿真设计【带仿真】【优秀数控类课题】

【详情如下】CAD图纸+word设计说明书.doc[15000字,39页]【需要咨询购买全套设计请加QQ97666224】.bat

图纸.doc

机械加工工序卡1.doc

机械加工工序卡2.doc

机械加工工序卡3.doc

机械加工工序卡4.doc

机械加工工序卡5.doc

机械加工工序卡6.doc

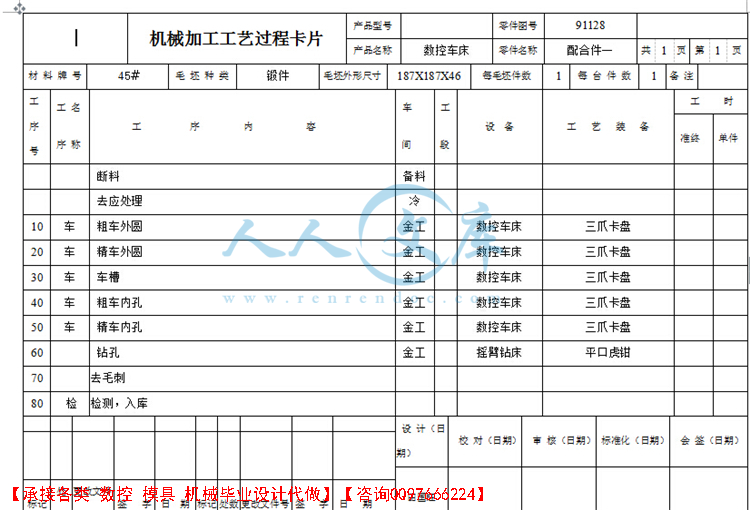

机械加工工艺过程卡片1.doc

设计说明书.doc[15000字,39页]

零件图.dwg

摘要

近几年来,数控技术在机械行业得到了较大的发展,本次课题就是调节盘的数控车床的编程与模拟仿真。首先介绍了当前了数控机床及数控技术的发展史,进而熟悉数控技术在机械行业的应用。本次调节盘零件在尺寸和精度方面都有很高的要求,是用FANUC-OTD系统进行加工的, 应当熟悉FANUC-OTD系统机床的特点, 再用CAD对所要加工的零件进行绘图, 对零件进行加工工艺分析, 选择合理的刀具和夹具,制定工艺工序卡, 进行数控编程以及数控模拟仿真,得出结论。

该设计为调节盘的数控车床编程与模拟仿真,首先要分析零件图中的重要尺寸与精度,以便确定合适的加工方法,并据此制定加工工艺,设计夹具。

关键词:加工精度 定位精度 质量

Abstract

In recent years, the NC Technology in machinery industry has been substantial development, The subject site is regulated by the NC lathe programming and simulation. First on the current CNC machine tools and NC history of the development of technology, thus familiar with the CNC machinery industry in the application. The adjustment in parts disk size and precision is high and FANUC is - OTD system for processing and should be familiar with the FANUC - OTD system machine characteristics, reuse of CAD processing to be carried out mapping the parts of the components for processing analysis, reasonable choice of tool and fixture, the development of processes card, NC NC programming and simulation, draw conclusions

. The regulation was designed for the CNC lathe programming and simulation, we must first of the important parts of the map size and precision in order to determine the appropriate processing methods, and, accordingly develop processing technology, design fixture.

Key words : Processing precision pointing accuracy quality

目录

第一章 绪论4

1.1 数控机床的定义4

1.2数控机床的背景4

1.3 数控机床加工的经济性5

1.4 国内外数控系统发展概况………………………………………………………….6

1.5 本课题应解决的主要问题及技术要求5

第二章 调节盘主要讨论的问题6

2.1 设计和论文的背景及意义6

2.2 设计和论文的基本内容及关键问题7

2.3 本课题调研情况综述8

2.4 本课题的方案论证8

第三章 数控加工工艺分析10

3.1零件的图样(见附录一)10

3.2 ?分析零件图中的重要尺寸与精度10

3.3加工工艺的分析10

3.3.1 编程原点的确定10

3.3.2 零件基准和加工定位基准的选择10

3.3.3 工序的确定10

3.3.4 加工顺序的确定11

3.3.5 确定加工参数11

3.3.6车削加工12

3.4 夹具的选择13

3.5刀具的选择15

第四章 数控加工19

4.1 机械加工工艺工序卡片(见附录二)19

4.2数控加工程序19

第五章 模拟仿真22

5.1 FANUC 0TD 机床操作面板操作22

5.1.1机床操作面板22

5.1.2 FANUC OTD系统面板功能介绍22

5.2 FANUC 0TD 数控系统操作23

5.3仿真加工23

5.4 调节盘的仿真操作24

第六章 总结29

第一章 绪论

1.1 数控机床的定义

数控机床(Numerical Control Machine Tool ) 是采用了数字控制技术的机械设备,就是通过数字化的相信对机床的运动几起加工过程进行控制实现要求的机械动作,自动完成加工任务。数控机床是典型的技术密集且自动化程度很高的机电一体化加工设备。

参考资料:

1.詹华西编. 数控加工与编程. 西安电子科技大学出版社,2004

2.明兴祖主编. 数控加工技术. 北京 化学工业出版社,2003

3.唐健编. 数控加工及程序编制基础.北京 机械工业出版社,1997

4.李华主编. 机械制造技术(第二版).高等教育出版社,2005

5.唐应谦编. 数控加工工艺学.北京 中国劳动社会保障出版社,2000

6. 李华、李焕峰编. 机械制造技术 北京 冶金工业出版社,2000

7.于春生编. 数控机床编程与应用 北京 中国人民大学出版社,2000

8.熊光华编. 数控机床 北京 机械工业出版社,2001

川公网安备: 51019002004831号

川公网安备: 51019002004831号