【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要III

AbstractIV

1.绪论1

1.1 选题背景1

1.2国内外发展和研究状况1

2.工况分析3

2.1设计要求及参数选定3

2.2系统工况分析3

2.2.1 运动分析3

2.2.2 负载分析4

3.液压系统总体设计5

3.1确定主要参数6

3.1.1液压缸的工作压力的确定6

3.1.2 液压缸内径D和活塞杆直径d的确定7

3.1.3 液压缸工况图的绘制8

3.2液压系统方案选型与分析10

3.2.1方案分析10

3.2.2方案确定10

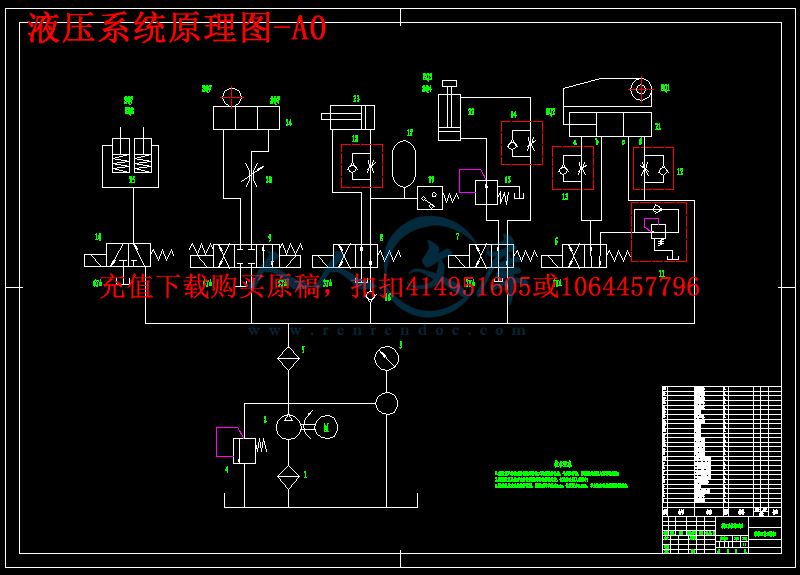

3.3拟定液压系统原理图10

3.3.1液压回路选择10

3.3.2组成液压系统原理图11

3.3.3液压系统原理分析12

4.液压缸的设计14

4.1液压缸主要尺寸的确定14

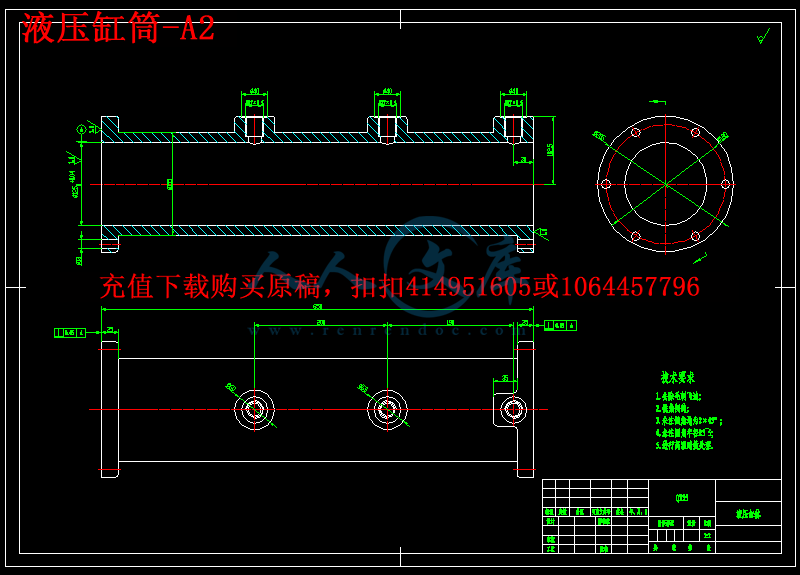

4.1.1 液压缸壁厚和外径的计算14

4.1.2 液压缸工作行程的确定15

4.1.3 缸盖厚度的确定15

4.1.4 最小导向长度的确定16

4.1.5 缸体长度的确定17

4.1.6 固定螺栓得直径17

4.1.7 液压缸强度校核17

4.2液压缸的结构设计18

4.2.1 缸体与缸盖的连接形式18

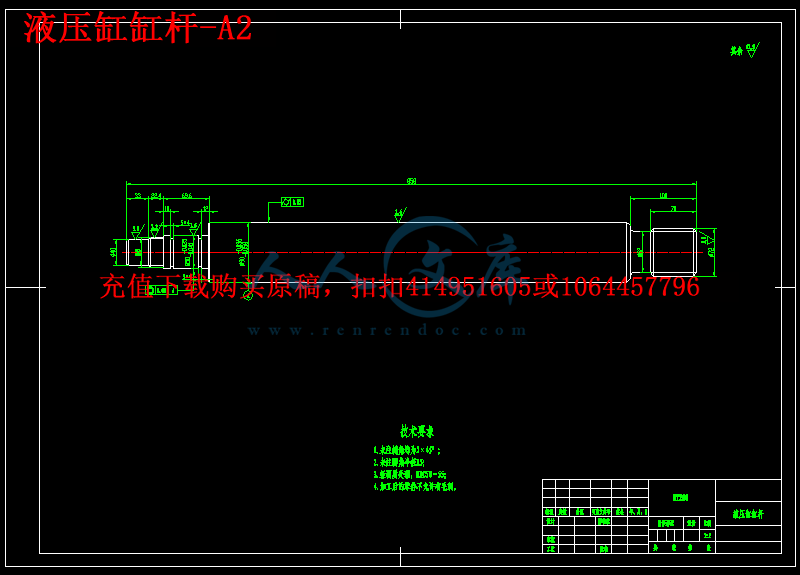

4.2.2 活塞杆与活塞的连接结构19

4.2.3 活塞杆导向部分的结构20

4.2.4 密封装置20

4.2.5 缓冲装置21

5.液压元件的计算和选择23

5.1确定液压泵和电机的规格23

5.2 油箱的设计23

5.2.1液压油箱有效容积的确定23

5.2.2液压油箱的外形尺寸23

5.2.3液压油箱的结构设计24

5.3阀类元件和辅助元件的选择24

5.4其它元件的选择25

5.4.1过滤器的选择25

5.4.2 压力表及压力表开关的选择25

5.4.3 液位计的选择25

5.4.4油管的选择25

6.液压系统的验算27

6.1 压力损失的验算27

6.2发热温升的验算29

总 结31

参考文献32

致 谢33

摘 要

数控刀片刃磨机床是一种按输入程序进行磨削的机床,可调整多边形的主刃刀尖圆角及其后角。刀片的定位、夹紧、工作台的回转、锁紧,磨架的快进、工进和快退、工退等动作均由液压传动实现。

在生产中液压专用刃磨机有着较大实用性,可以以液压传动的大小产生不同性质的刃磨机。此次设计主要是将自己所学的知识结合辅助材料运用到设计中,巩固和深化已学知识,掌握液压系统设计计算的一般步骤和方法,正确合理的确定执行机构,选用标准液压元件,能熟练的运用液压基本回路,组成满足基本性能要求的液压系统。在设计过程中最主要的是图纸的绘制,这不仅可以清楚的将所设计的内容完整的显示出来,还能看出所学知识是否已完全掌握了。

整个设计过程主要分成六个部分:参数的选择、方案的制定、执行元件液压缸的设计、装配图及零件图的绘制、刃磨机液压系统的设计以及最后有关的验算。主体部分基本在执行元件和液压系统的设计两部分中完成的。

关键词:刃磨机,液压系统,液压缸

Abstract

CNC blade grinding machine is an input program by grinding machines, polygon adjustable main blade rounded nose and rear corners. Positioning the blade, clamp, rotary table, lock, mill stand fast-forward, forward and rewind workers, retired workers and other actions by the hydraulic drive to achieve.

In the production of special hydraulic grinding machine has a greater practicality, it can produce different size hydraulic transmission properties of grinding machine. The design is to combine their knowledge of auxiliary materials applied to the design, to consolidate and deepen the knowledge already grasp the general steps and methods of hydraulic system design and calculation, to determine the correct and reasonable executive body, the choice of standard hydraulic components, energy skilled use of the Hydraulic components to meet basic performance requirements of the hydraulic system. In the design process, the most important is to draw drawings, which not only can clearly designed content will complete the show, but also to see whether the knowledge has been completely mastered.

Throughout the design process is divided into six parts: selection parameters, program development, design drawing hydraulic cylinder actuator design, assembly drawing and part drawing, grinding machine hydraulic system and the final checking relevant. Basically completed the main part in the design and implementation of the components of the hydraulic system in two parts.

Keywords: Sharpening machine, Hydraulic system,Cylinders

1.绪论

1.1 选题背景

刀具在整个加工制造成本中,看似只占很小的比例,但在整个加工效率方面,恰恰是刀具在起举足轻重的作用。随着对加工精度的提高,对刀具的要求也更高,相对于刀具成本也增加,所以刀具的重新修磨就显得更加重要。以往刀具的修磨只局限于人工在砂轮机上修磨,或是由刀具厂家回收修磨,这些方式就都谈不上效率可言;再者,现在操作数控机床、加工中心的技术工人们,不可能在工作初期,用大量的时间来学修磨刀具。

随着科学技术的迅速发展,国民经济各部门所需要的多品种、多功能、高精度、高自动化的技术装备的开发和制造,促进了先进制造技术的发展。磨削加工技术是先进制造技术中的重要领域,是现代机械制造业中实现精密加工最有效、应用最广的基本工艺技术。随着该领域的要求提高磨床也必须快速的发展。用磨料和磨具对工件表面进行磨削加工的机床统称为磨床。磨床加工材料广泛,但主要用于磨削淬硬钢和各种难加工材料。磨床可以用于磨削内、外圆柱面和圆锥面、平面、螺旋面、花键、齿轮、导轨、刀具及各种成形面等,应用非常广泛。磨床一般用于精加工,但也可以将毛坯直接磨成成品。

磨床的品种很多,约占全部金属磨削机床的1/3。磨床在机床总数中所占比重达30%—40%。磨床的主要类型有外圆磨床、内圆磨床、坐标磨床、工具磨床、刀具刃磨机床和各种专门化磨床,还有砂带磨床、光整加工机、研磨机和数控磨床。

数控刀片刃磨机床是一种按输入程序进行磨削的机床,可调整多边形的主刃刀尖圆角及其后角。刀片分度依靠步进电机实现,刀片形状依靠凸轮靠模实现,刀片后角由工作台的回转来决定,刀片定位靠V形块来实现,刀片的定位、夹紧、工作台的回转、锁紧,磨架的快进、工进和快退、工退等动作均有液压传动实现。可编程控制器(PLC)日益广泛应用于机械等的电器控制中,利用PLC对现有机械加工设备进行电气控制系统改造,可以试机械加工设备的生产效率和可靠性等提高到一个新的水平。

川公网安备: 51019002004831号

川公网安备: 51019002004831号