摘 要

本次设计是对多工位机械转位装置的设计。在这里主要包括: 转位运动传动系统的设计、进给运动部位系统的设计这次毕业设计对设计工作的基本技能的训练,提高了分析和解决工程技术问题的能力,并为进行一般机械的设计创造了一定条件。

整机电机通过带传动,带传动分配给两个方向的运动,一个是转位运动,一个是进给运动,从而带动整机运动,提高劳动生产率和生产自动化水平。更显示其优越性,有着广阔的发展前途。

本论文研究内容:

(1) 多工位机械转位装置总体结构设计。

(2) 多工位机械转位装置工作性能分析。

(3)电动机的选择。

(4) 多工位机械转位装置的传动系统、执行部件及机架设计。

(5)对设计零件进行设计计算分析和校核。

(6)绘制整机装配图及重要部件装配图和设计零件的零件图。

关键词:多工位机械转位装置, 带传动,凸轮机构,间歇机构

Abstract

This design is the design of multi station mechanical transposition device. Here mainly includes: the design of this design, the transmission system of the transposition feed movement part of the system of graduation design on the design of the basic skills training, improve the analysis and the ability to solve engineering problems, and created a condition for general mechanical design.

The motor through the belt drive, the belt drive is assigned to the movement in two directions, one is the transposition of movement, a feed motion, so as to drive the movement, improve labor productivity and automation level. But also show its superiority, there are broad prospects for the development.

The content of this paper:

(1) multi station mechanical transfer device structure design.

(2) analysis of multi station mechanical transfer device performance.

(3) the choice of motor.

(4) transmission system, execution unit and frame design of multi station mechanical transposition device.

(5) the design of parts design calculation and check.

(6) drawing machine assembly and important parts assembly drawings and parts drawings design.

Key Words: multi station mechanical transfer device, belt drive, cam, intermittent mechanism

目 录

摘 要II

AbstractIII

目 录IV

第1章 绪论1

1.1 专用机床的简介1

1.2本课题国内外研究概况2

1.3 机床设计的目的、要求6

1.3.1 设计的目的6

1.3.2 设计要求6

第2章 总体方案确定7

2.1拟定机构运动循环图8

2.2 方案设计8

2.3 进给运动采用凸轮机构13

第3章 动力的选择15

第4章 传动装置设计17

4.1 确定传动装置的传动比17

4.2 传动装置动力参数的计算17

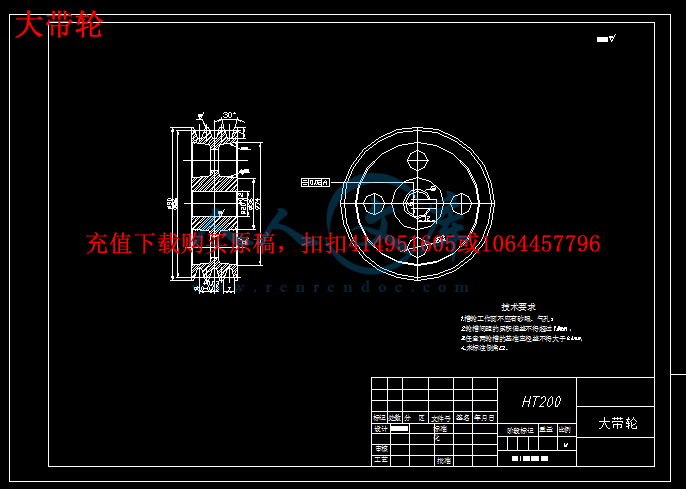

4.3 皮带轮的设计与计算18

4.3.1 带型的选定18

4.3.2 带轮直径与带速的确定18

4.3.3 带的基准长度和轴间距的确定19

4.3.4 验算小带轮的包角19

4.3.5 确定V带根数20

4.3.6 单根V带预紧力的计算20

4.3.7 计算压轴力20

第5章 齿轮的设计与计算21

5.1 材料的选择及许用应力的确定21

5.2 按轮齿接触强度的计算21

5.3 按齿根弯曲强度设计23

第6章 槽轮机构凸轮机构的设计25

6.1 槽轮机构设计25

6.2 凸轮机构的设计27

6.2.1 滚子半径的选择28

6.2.2 压力角及其许用值29

6.2.3 基圆半径的确定30

6.2.4 凸轮机构的材料31

第7章 轴的设计与计算32

7.1 轴的材料选择32

7.2 轴的最小直径确定32

7.3 轴的结构设计32

7.4 轴的校核33

第8章 键连接选择37

第9章 滚动轴承选用38

结 论40

致 谢41

参考文献42

第1章 绪论

1.1 专用机床的简介

专用机床是以通用部件为基础,根据特定的形状和工件的加工工艺及夹具设计独特,组成的半自动或自动机床。

专用机床一般采用多轴,多刀,多进程,多或多级处理,生产效率几倍比普通机床高几倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,专用机床兼有低成本和高效率的优点,已广泛应用于大批量,大批量生产,并可用于组成自动生产线。

专用机床一般用于加工箱体零件或特殊形状的。工件的加工,一般不旋转,相对进给运动的刀具的旋转运动和刀具和工件,来实现钻孔,扩孔,钻孔,扩孔,钻孔,铣削平面,内、外螺纹切削加工圆等。夹紧工件的加工头旋转专用机床,由刀具作进给运动,也可达到一定的旋转部件(如飞轮,汽车后桥等)的循环和过程。

在第二十世纪70年代,随着可转位刀具,刀具的发展密度,孔尺寸自动检测和自动刀具补偿技术,提高专用机床的加工精度。高达0.019毫米和1000毫米的铣削平面,表面粗糙度可达2.19 ~ 0.63微米低;镗孔精度可以达到IT7 ~ 6,孔距精度可达o.03 ~ o.02微型计。专用机床是随着汽车产业的兴起发展。在专用机床的某些部分重复使用,并逐渐发展成一个通用部件,导致在一个专用机床。专用机床是最早的1911在美国,为汽车零部件加工。在每台机器的开始,本厂有他们的标准通用部件。为了提高互换性通用不同配件厂,方便了用户的使用和维修,19193美国福特汽车公司和通用汽车公司和美国机械厂协商,确定专用机床通用部件标准化的原则,严格的规定尺寸的组件之间的接触,但部分结构未指定。专用机床的设计,基本上有两种方式:一,目前是根据处理对象的特点专门设计的,这是最常见的做法。其次,在专用机床广泛用于机械行业在我国,大多数的工人和技术人员总结生产和使用专用机床的经验,发现不在其组件共同组合机,可设计成通用的部件,和一些行业是一个专用机床的加工范围完成极为相似,它是可能的设计的,通用机床,机床被称为“专业的专用机床”。本机不根据具体的处理对象都需要特殊的设计和生产,可设计为多功能,组织大批量生产,然后根据加工零件的具体需要,夹具和简单的切割工具,可以由一个特定的对象的高效加工设备。

川公网安备: 51019002004831号

川公网安备: 51019002004831号