【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

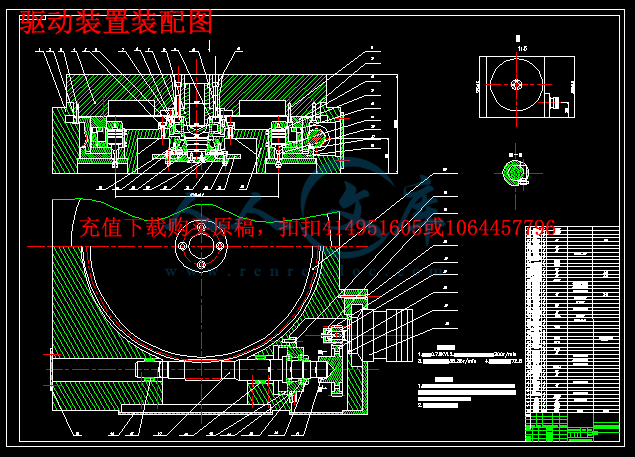

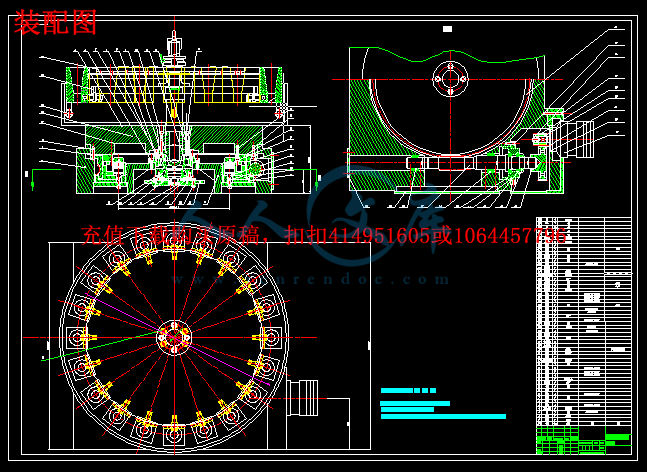

课题是加工中心刀具库结构设计。刀库容量—20把刀,最大(临空刀)空刀刀具直径160mm,最大刀具直径(满刀)Ф80,刀具库由电机传动。这种刀库在数控加工中心上应用非常广泛,其换刀过程简单,换刀时间短;总体结构简单、紧凑,动作准确可靠;维护方便,成本低。本课题的目的就是要通过对加工中心刀库的优化设计以提高换刀速度,减少助助时间。

关键词:加工中心,刀具库,电机,数控

Abstract

Subject is to design the structure of machining center tool library. Tool storage capacity of 20 knife, the maximum (air knife) air cutter diameter 160mm, diameter of cutter (Man Dao) 80, the machine tool library. This knife is widely used in CNC machining center tool change, its process is simple, tool change time is short; the overall structure is simple, compact, reliable action and convenient maintenance, low cost. The purpose of this paper is to through the optimization design of the machining center to improve the tool change speed, reduce the time to help.

Keywords: processing center, CNC machine tool library.

目 录

摘 要II

AbstractI

目 录2

第1章 绪 言4

1.1课题的目的4

1.2课题设计方案的选择和设计手段4

1.3刀库系统的发展趋势5

1.4刀库系统的发展方向6

第2章 方案论证7

2.1 圆盘刀库方案7

2.1.1 步进电机的原理7

2.1.2.传动方案传动时应满足的要求7

2.1.3.传动方案及其分析8

2.1.4 伺服电机选择8

2.2 变速机构设计11

第3章 圆盘刀库结构设计13

3.1 传动部分的设计13

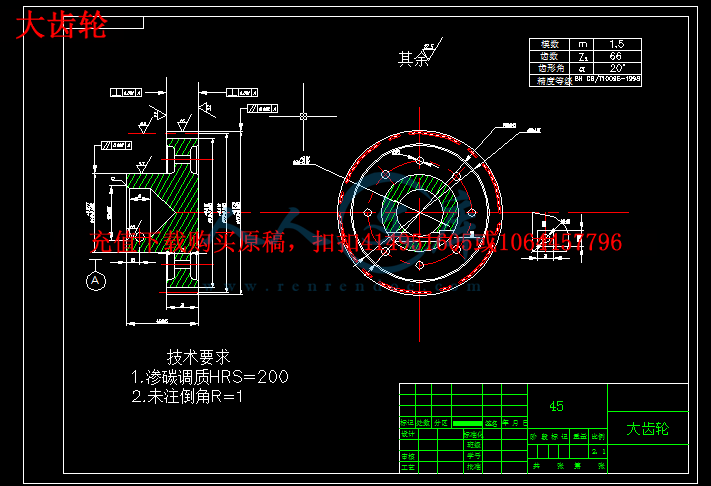

3.1.1 选择齿轮传动的类型13

3.1.2 选择材料13

3.1.3 按齿面接触疲劳强度设计13

3.1.4 确定齿轮的主要参数与主要尺寸13

3.1.5 校核齿根弯曲疲劳强度13

3.1.6 确定齿轮传动精度14

3.1.7 齿轮结构设计14

3.2 电机的选择及运动参数的计算14

3.3 蜗轮及蜗杆的选用与校核15

3.3.1 选择蜗杆传动类型15

3.3.2 选择材料15

3.3.3 按齿面接触疲劳强度设计15

3.4 蜗杆与蜗轮的主要参数与几何尺寸16

3.4.1蜗杆16

3.4.2 蜗轮16

3.4.3 校核齿根弯曲疲劳强度16

3.5 轴的校核与计算17

3.5.1 画出受力简图17

3.5.2 画出扭矩图17

3.5.3 弯矩图18

3.6 弯矩组合图18

3.7 根据最大危险截面处的扭矩确定最小轴径18

3.8 齿轮上键的选取与校核19

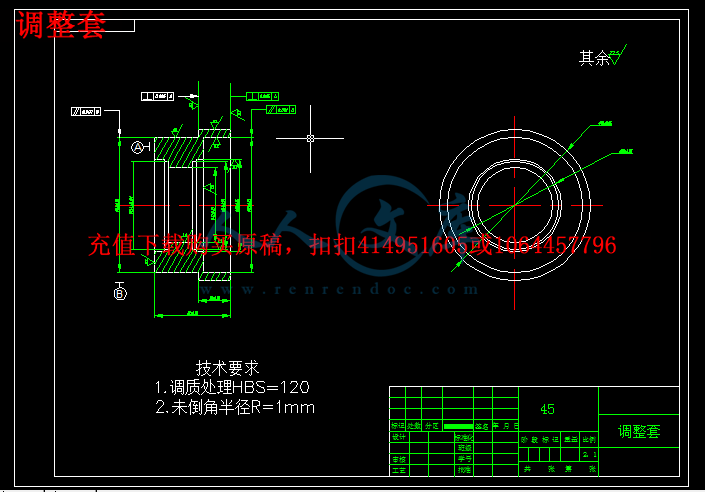

3.9 轴承的选用19

3.9.1 轴承的类型19

3.9.2 轴承的游隙及轴上零件的调配19

3.9.3 滚动轴承的配合19

3.9.4 滚动轴承的润滑19

3.9.5 滚动轴承的密封装置20

第4章 刀库转动定位机构设计21

结束语22

致谢23

参考文献24

第1章 绪 言

1.1课题的目的

未来工具机产业的发展,均以追求高速、高精度、高效率为目标。随着切削速度的提高,切削时间的不断缩短,对换刀时间的要求也在逐步提高;换刀的速度已成为高等级工具机的一项重要指标。本课题的目的就是要通过对刀库的设计以提高换刀速度,减少助助时间。

(1)提高换刀速度的基本原则

工具机的换刀装置,通常由刀库和换刀机构组成,有些应用机械手臂换刀,有些换刀方式并不需要机械手臂,刀库的形式和摆放位置也不一样。为了适合高速运动的需要,高速工具机在结构上已和传统的工具机不同。以刀具运动进给为主,减小运动工件的质量,已成为高速工具机设计的主流。因此,设计换刀装置时,要充分考虑到高速工具机的结构特征[9]。

(2)提高换刀速度的主要技术方法

适合于工具机的快速自动换刀技术主要有以下几个方面:在传统自动换刀装置的基础上提高动作速度,或采用动作速度更快的机构和驱动元件。例如,机械凸轮结构的换刀速度高于液压和气动结构。根据高速工具机的结构特点设计刀库和换刀装置的形式和位置。例如,传统工具机的刀库和换刀装置多装在立柱一侧,在高速工具机则多为立柱移动的进给方式,为减轻运动件质量,刀库和换刀装置不宜再装在立柱上。采用新方法进行刀具快速交换,不用刀库和机械手方式,而改用其它方式换刀。例如不用换刀,用换主轴的方法。使用适合于高速工具机的刀柄。如HSK刀柄质量轻,装卸刀具的行程短,可以使自动换刀装置的速度提高。快速自动换刀装置采用HSK空心短锥柄刀是发展的趋势。

川公网安备: 51019002004831号

川公网安备: 51019002004831号