【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

序言1

1 零件的加工工艺2

1.1 零件的作用2

1.2 零件的工艺分析2

1.3 零件的生产类型3

1.4 零件表面加工方法的选择3

1.5 制定工艺路线3

1.6 选择加工设备与工艺设备4

1.7 选择刀具4

2 组合机床总体设计-三图一卡5

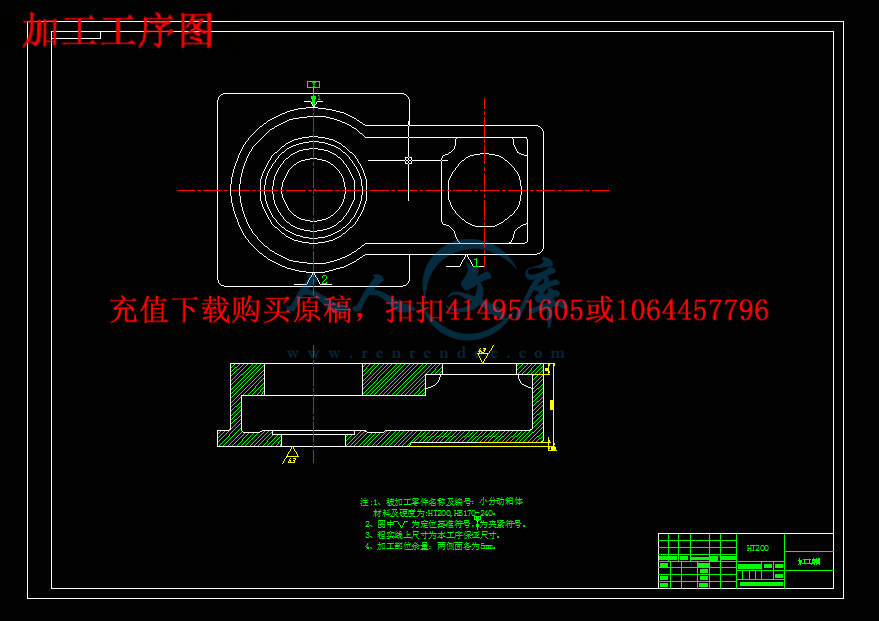

2.1被加工零件工序图5

2.1.1 被加工零件工序图的作用和内容5

2.1.2 绘制被加工零件工序图的规定及注意事项5

2.1.3工序图CAD6

2.2加工示意图7

2.2.1 加工示意图的内容和作用7

2.2.2 绘制加工示意图的注意事项7

2.2.3 选择刀具,导向及有关计算7

2.2.4 加工示意图CAD10

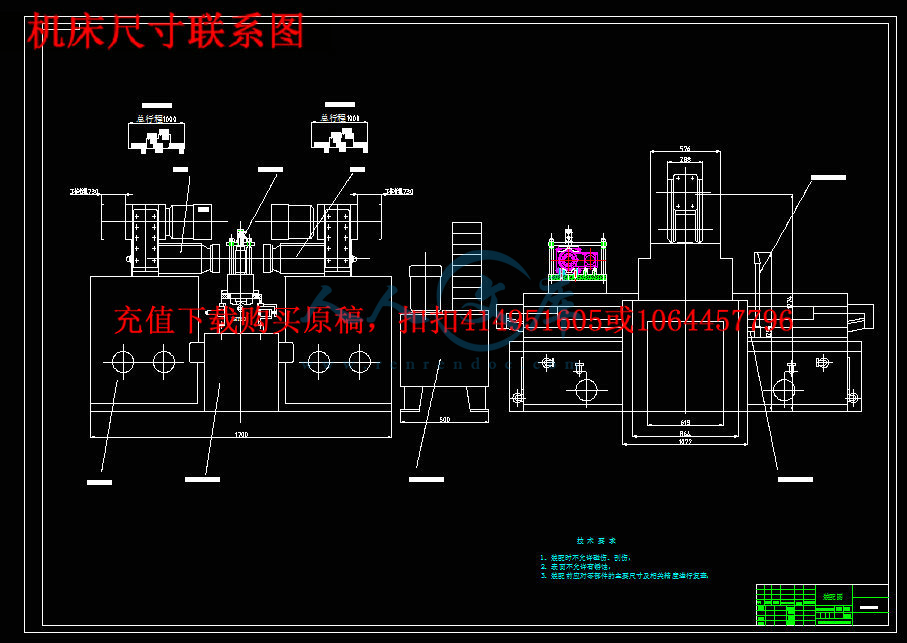

2.3机床联系尺寸图10

2.3.1 机床联系总图的内容和作用10

2.3.2 绘制机床联系总图注意事项11

2.3.3 机床的分组11

2.3.4 机床联系尺寸总图11

2.3.5 机床生产率计算卡12

3 多轴箱部件设计13

3.1 机床主要技术参数的确定13

3.1.1 确定工件余量13

3.1.2 选择切削用量13

3.1.3 运动参数14

3.1.4动力参数—主运动驱动电动机功率的确定15

3.2 进给驱动电动机功率的确定16

3.3 主轴组件的计算17

3.3.1 主轴直径的选择17

3.3.2 主轴前后支承轴承的选择18

3.3.3 主轴内孔直径19

3.3.4 主轴前端悬伸量20

3.3.5 主轴支承跨距22

3.4 主轴结构图22

3.5 主轴组件的验算23

3.6 主轴组件的润滑和密封26

3.6.1 主轴轴承的润滑26

3.6.2 主轴组件的密封27

3.7 主轴组件中相关部件28

3.8 主轴组件轴向调节机构34

3.9夹具设计34

3.9.1 夹具的组成34

3.9.2 夹具的分类和作用35

3.9.3 工件在夹具中的定位37

3.9.4 工件在夹具中的夹紧42

3.9.5设计过程中不合理的夹具方案46

总结47

参考文献49

致谢50

摘 要

在生产过程中,通过一定的手段使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程。压力阀阀腔机壳体侧面铣削加工工艺装备的设计应该包括确定减速器整体工艺方案的确定,绘制相应的工序图,加工示意图,机床联系尺寸图。被加工零件工序图是根据制定的工艺方案,表示所设计的组合机床上完成的工艺内容,加工部位的尺寸,精度,表面粗糙度及技术要求,加工用的定位基准,夹压部位以及被加工零件的材料,硬度和在本机床加工前加工余量,毛坯的图样,工序图是组合机床设计的具体依据,也是制造,使用,调整和检验机床精度的重要文件。

加工示意图是在工艺方案和机床总体方案初步确定的基础上绘制的。是表达工艺方案具有内容的机床工艺方案图。它是设计刀具,辅具,夹具,多轴箱和液压,电器系统以及选择动力部件,绘制机床总联系尺寸图的主要依据;是对机床总体布局和性能的原始要求;也是调整机床和刀具所必须的重要技术文件。

机床联系尺寸图是以被加工零件工序图和加工示意图为依据,并按初步选定的主要通用部件以及确定的专业部件的总体结构而绘制的。是用来表示机床的配置型式,主要构成及各部件安装位置,相互联系,运动关系和操作方位的总体布局图。用来检验各部件相对位置及尺寸联系能否满足加工要求和通用部件选择是否合适;它为多轴箱,夹具等专用部件设计提供重要依据;它可以看成是机床总体外观简图。由轮廓尺寸,占地面积,操作方法等可以检验是否适应用户现场使用环境。夹具图是对组合机床加工布局的完整描述,夹具图反映了工件加工采用定位的方式,夹具方式等一些重要的参数。工艺方案,工序图,加工示意图,机床联系尺寸图,夹具图,工序卡基本构成了完整的加工工艺装备设计。

关键词:工序,工艺分析,定位方案,夹具设计

ABSTRACT

In the production process, through certain means of production object ( raw materials, the blank, part becomealways ) state of quality and quantity directly change process is called process. General reducer casing body side milling technology and equipment design should include identification of reducer overall technology scheme, draw the milling speed reducer side corresponding to the process map, diagram processing, machine tool contact size diagram Is processed the components working procedure chart is formulated according to the process, said the combinatorial machine to complete the process content, processing parts of the size, precision, surface roughness and technical requirements for processing, positioning, clamping part and the part to be machined materials, hardness and in the present before machining allowance, rough pattern, working procedure chart is a combination of machine tool design specific basis, but also manufacturing, use, adjustment and testing accuracy of machine tools and important document. The processing diagram is in process planning and machine overall plan initially identified on the basis of drawing. Machine tool contact size diagram is processed the components working procedure chart and diagram processing as the basis, and acc

Key words: process, process analysis, a positioning scheme, fixture design

序言

压力阀阀腔加工工艺装备设计是我们贯彻四年所学的知识,将理论与实践相结合,对专业知识的综合运用训练,为我们即将走向自己的工作岗位打下坚实的基础。

机械加工工艺师规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品经济效益,生产规模的大小,工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品质量的重要保证。在编制工艺方案是须保证其合理性,科学性和完善性。

加工示意图是在工艺方案和机床总体方案初步确定的基础上绘制的。是表达工艺方案具有内容的机床工艺方案图。它是设计刀具,辅具,夹具,多轴箱和液压,电器系统以及选择动力部件,绘制机床总联系尺寸图的主要依据;是对机床总体布局和性能的原始要求;也是调整机床和刀具所必须的重要技术文件。

机床联系尺寸图是以被加工零件工序图和加工示意图为依据,并按初步选定的主要通用部件以及确定的专业部件的总体结构而绘制的。是用来表示机床的配置型式,主要构成及各部件安装位置,相互联系,运动关系和操作方位的总体布局图。用来检验各部件相对位置及尺寸联系能否满足加工要求和通用部件选择是否合适;它为多轴箱,夹具等专用部件设计提供重要依据;它可以看成是机床总体外观简图

机床夹具是为了保证产品的质量的同时提高生产的效率,改善工人的劳动强度,降低生产的成本而在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,即使工件保证正确的加工位置不变的装置。

本次减速器机壳体侧面铣削加工工艺装备设计,通过对图纸的分析,首先应该先制定出合理的整体加工工艺方案,再结合工艺方案绘制出侧面铣削这道工序的工序图,加工示意图,夹具图,最后绘制出机床联系尺寸图,并做相应的设计计算。

川公网安备: 51019002004831号

川公网安备: 51019002004831号