【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要III

AbstractIV

第一章 绪论1

1.1翻钢机简介1

1.2研究现状分析1

第二章 总体设计2

2.1翻钢机功能要求2

2.2方案选定2

2.2.1翻钢机构方案选定2

2.2.2传动机构方案选定3

第三章 动力及传动机构设计7

3.1电动机选择7

3.2总体参数计算7

3.2.1传动比分配7

3.2.2运动和动力参数计算7

3.3涡轮蜗杆传动设计8

3.3.1选择蜗轮蜗杆的传动类型8

3.3.2选择材料9

3.3.3按计齿面接触疲劳强度计算进行设9

3.3.4蜗杆与蜗轮的主要参数与几何尺寸10

3.3.5校核齿根弯曲疲劳强度11

3.3.6验算12

3.4齿轮传动设计12

3.4.1选精度等级、材料和齿数12

3.4.2按齿面接触疲劳强度设计12

3.4.3按齿根弯曲强度设计14

3.4.4几何尺寸计算15

3.5轴的设计与校核16

3.5.1蜗杆轴16

3.5.2涡轮轴19

3.5.3曲柄轴21

3.6轴承的校核24

3.6.1蜗杆轴上的轴承寿命校核24

3.6.2涡轮轴上的轴承校核24

3.6.3曲柄轴上的轴承校核25

3.7键的校核26

3.7.1蜗杆轴上键的强度校核26

3.7.2蜗轮轴上键的强度校核26

3.7.3曲柄轴上键的强度校核26

3.8联轴器的选用27

第四章 翻钢机构设计28

4.1机构的尺寸计算28

4.1.1计算曲柄摇杆机构尺寸28

4.1.2摇杆速度分析28

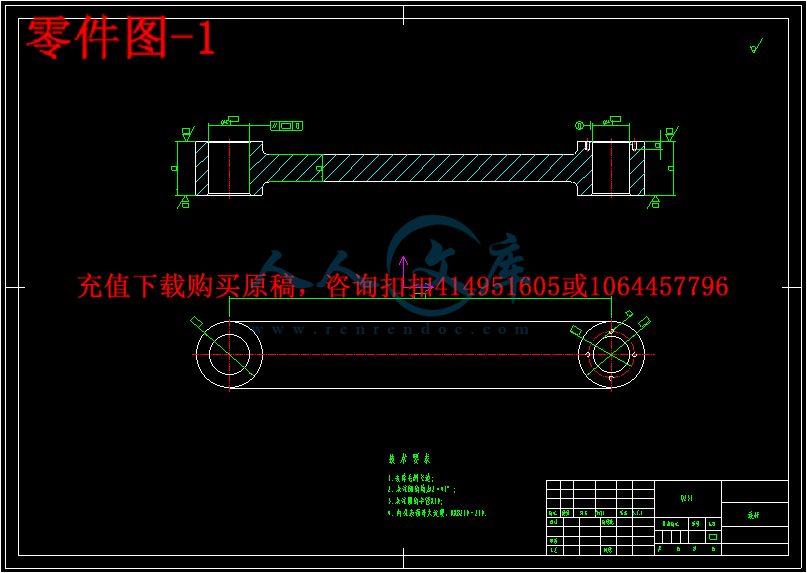

4.2曲柄设计29

4.3连杆设计30

4.4摇杆设计30

第五章 翻钢机的安装与维护32

5.1翻钢机的安装32

5.1.1安装方法32

5.1.2就位和找正调平32

5.1.3安装实施32

5.2翻钢机维护34

总 结35

参考文献36

致 谢37

摘 要

本课题的任务是翻钢机设计,钢坯在输送过程中具有一定的专用性,需解决由输送辊道到冷床的问题,这就需要用到翻钢机,其作用就是按照一定角度和频率把钢坯翻转并送至专门位置。本次设计的翻钢机主要由电机、传动机构、曲柄、连杆、摇杆(翻钢爪)、支架等构成。

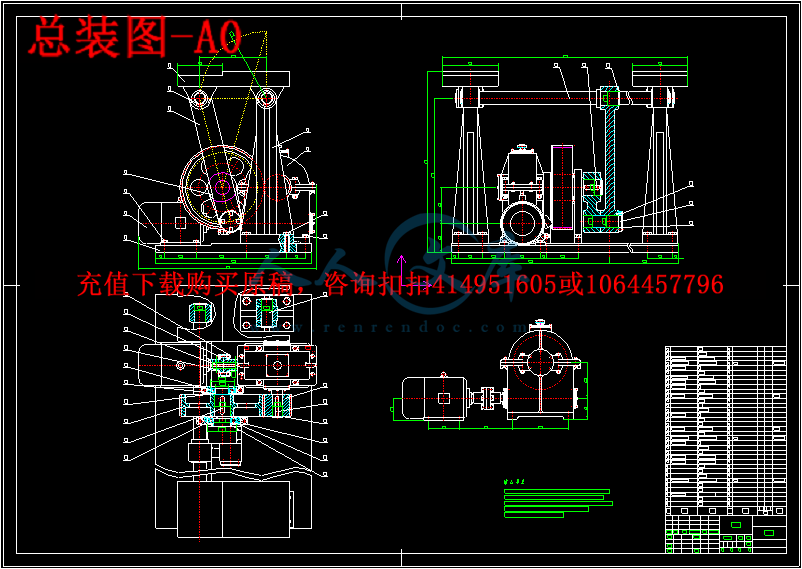

本次设计的设计主要包括:电动机的选取,传动机构的设计,曲柄摇杆式翻钢机构的设计,机架的设计。本次设计首先,通过对搓翻钢机结构及原理进行分析,在此分析基础上提出了翻钢机的翻钢机构和传动机构的设计方案;接着,对主要技术参数进行了计算选择;然后,对各主要零部件进行了设计与校核;最后,通过AutoCAD制图软件绘制了搓丝机总装图、传动装置装配图及主要零部件图。

通过本次设计,巩固了大学所学专业知识,如:机械原理、机械设计、材料力学、公差与互换性理论、机械制图等;掌握了普通机械产品的设计方法并能够熟练使用AutoCAD制图软件,对今后的工作于生活具有极大意义。

关键词:翻钢机,曲柄摇杆机构,传动机构,设计

Abstract

The task of this project is to turn steel machine design, billet has some specificity in the delivery process, the need to solve the problem of roller conveyor to the cooling bed, which will need to turn steel machine, and its role is to follow a certain angle and frequency Flip the billet and sent to specialized positions. The design of the steel turning machine is mainly consists of motor, transmission, crank, connecting rods, rocker (turn Steel Talons), brackets and other accessories.

The design of the design include: the design of the motor selection, design of the transmission mechanism, designed to turn steel crank rocker mechanism, the rack. The design is first, by turning to rub steel machine structure and principles for analysis, the analysis presented in this design turned steel machine turned steel bodies and on the basis of the transmission mechanism; Next, the main technical parameters were calculated choice; then of the main components were designed and checked; Finally, AutoCAD drawing software to draw the thread rolling machine assembly diagrams, gear assembly drawings and main parts diagram.

Through this design, the consolidation of the university is expertise, such as: mechanical principles, mechanical design, mechanics of materials, tolerances and interchangeability theory, mechanical drawing, etc; mastered the design method of general machinery products and be able to skillfully use AutoCAD drawing software for the future work of great significance in life.

Keywords:Durning steel machine, Rocker mechanism, Drive mechanism, Design

第一章 绪论

1.1翻钢机简介

本课题的任务是翻钢机设计,钢坯在输送过程中具有一定的专用性,需解决有输送辊道到冷床的问题,要考虑在翻转过程中钢坯的支撑均匀、位置控制准确以及钢坯尺寸。翻钢机要完成几个动作,即方坯的输送和放置、方坯的翻转和拨爪的复位。

川公网安备: 51019002004831号

川公网安备: 51019002004831号