【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

[摘要]

内燃机市场的激烈竞争,促使产品的开发周期缩短;发动机朝着增压、高功率、轻量化械,环境往往较为恶劣,需要内燃机具有较好的动力性能。这次设计是在495柴油机基础上加大了活塞的工作行程,将球形燃烧室为W形燃烧室,但由于工作行程的加大,平衡性变差,噪音与震动加大,在设计时对其采取一定的措施。燃烧系统采用直喷型,易启动,节能效果明显,提高经济性和动力性。活塞作为发动机的心脏,是一种技术含量比较高的零部件。在本次设计中虑到495柴油机主要应用于农业生产中的中小型机。通过参数及工艺性能的控制可使燃油消耗率保持在245g/kW.h以内。

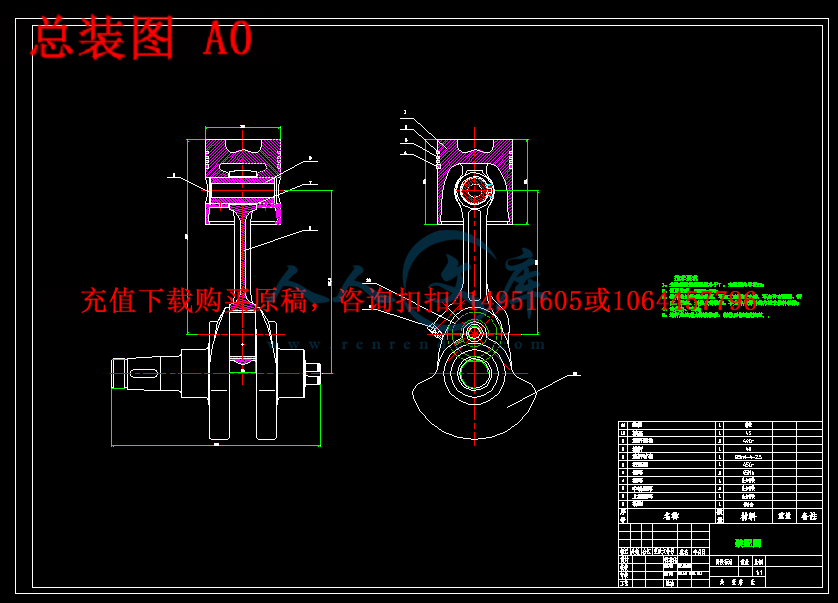

主要任务是设计495柴油机的活塞连杆组,首先根据柴油机的性能指标对柴油机主要的性能参数进行了选择。然后在参照495柴油机的活塞连杆组进行结构设计。在阐述活塞连杆组设计过程的同时也对主要零部件的设计要点作了总结。重点论述了495柴油机活塞连杆组的设计依据与设计过程。

关键词:柴油机;活塞;连杆

Abstract

The great competition of diesel engine market has shorten the product development time; with the development of turbo, high power and light engine, the researchers have paid more attentions on the structure than the past. In this design, considering the 387 diesel engines are mainly applied in small and medium-sized machinery, agricultural production environment is bad, need often has better performance for internal machinery products provide enough power. The Diesel 495 which designed this time is on the basis of the old Diesel 495 and increasing the piston stroke, with its power performance and economical efficiency enhanced. However, because of the work itinerary increased, its balance became worse, noise and vibration also increased. So in this design, I have to take some certain measures. Combustion Chamber using injection type, easy to start, energy saving effect, and can make the efficiency and performance improved greatly. Through the parameters and process performance control can make fuel consumption in 245g/kW.

This paper discusses the design requirements and characteristics of the

cylinder important parts。My main task is to design 495engine parts of piston group. On the first, according to the diesels performance target, I should to choose the main performance mark of the diesel. Then in the light of the design of 495 diesel parts of piston group to design the structure. When explained the process of the parts of piston group design, I also summarized the main parts. This thesis focused on expounding the foundation and process of the 495 diesel engine parts of piston group design.

Key words:diesel engine; the piston;the connecting rod

目录

第一章 绪论1

第一节 内燃机活塞连杆组的意义1

第二节 国内外的发展趋势1

第三节 研究的内容2

第二章 内燃机的结构原理简介3

第一节 内燃机的机构3

第二节 内燃机的工作原理4

一、进气过程6

二 、压缩过程6

三、燃烧过程7

四、膨胀过程8

五、排气过程9

第三章活塞组的设计10

第一节 活塞设计的外界因素及影响10

一、活塞的功用及工作条件10

二、活塞组的影响10

三、活塞的工作条件11

四、设计要求11

五、活塞的材料11

第二节 活塞的结构11

一、活塞头部的设计11

二、活塞顶和环带断面13

三、活塞裙部的设计15

四、裙部与缸套的配合间隙16

第四章 活塞销的设计及活塞环和环槽的参数选择17

第一节 结构和尺寸17

第二节 活塞销的固定方式17

第三节 活塞环和环槽的参数选择18

第五章 活塞的受力20

第一节 活塞的校核20

第二节 活塞销的受力与校核22

第三节 活塞环的校核23

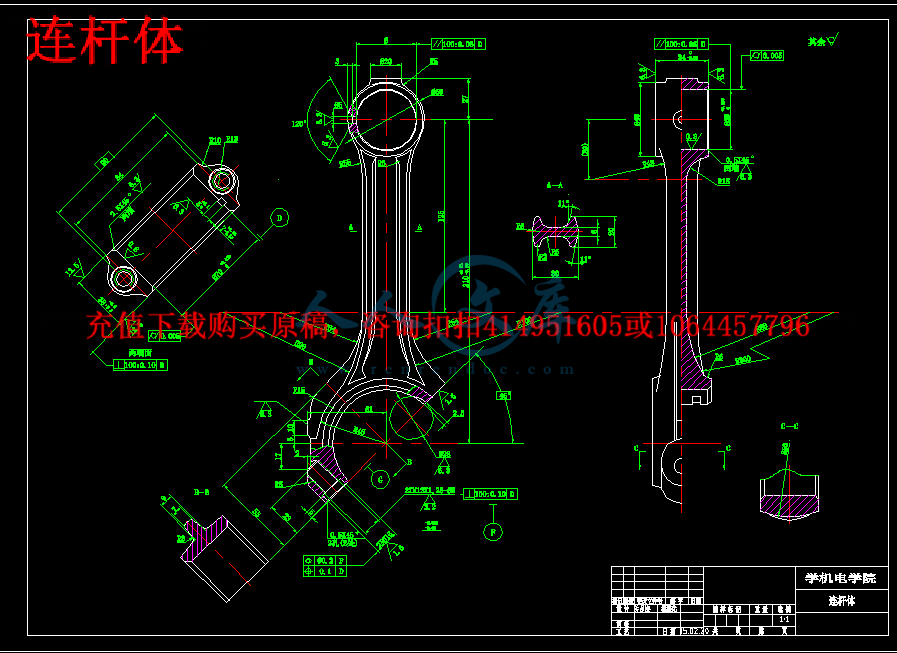

第六章 连杆组零件及衬套的设计25

第一节 连杆的材料25

第二节 连杆长度的确定25

第三节 连杆小头的设计26

一、小头结构形式26

二、小头尺寸26

三、连杆衬套26

第四节 连杆杆身的设计26

第五节 连杆大头的设计27

一、连杆大头的剖分形式28

二、连杆大头的定位方式28

三、连杆大头的主要尺寸28

第六节 连杆组的重量及惯性力28

第七章 连杆的受力分析和校核29

第一节 连杆小头29

第二节 连杆大头32

第三节 连杆杆身32

结论34

参考文献35

致谢36

第一章 绪论

内燃机的不断改进,是建立在主要零部件性能与寿命不断改进和提高的基础上的,随着发动机强化程度的提高、功率与转速的增加,对零部件的要求不断提高。直喷、涡流式柴油机活塞的工作环境很恶劣,活塞的结构影响活塞的温度分布与热应力分布,所以有必要对活塞的结构和性能作出预测与改进,连杆的承载能力也是研究的方向。

川公网安备: 51019002004831号

川公网安备: 51019002004831号