【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

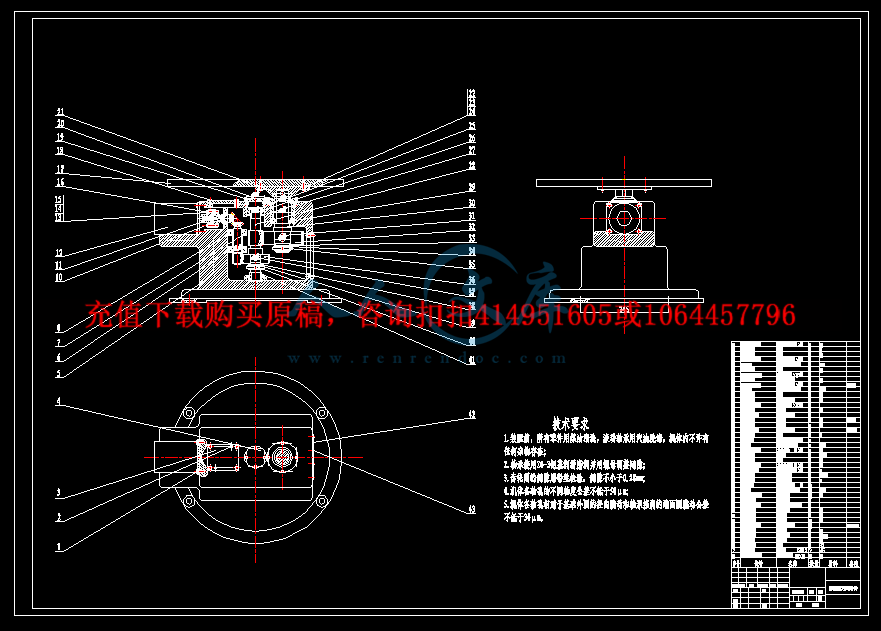

数控滚齿机轴向进给、径向进给部件

及滚刀架回转运动部件

摘 要

本次设计是对数控滚齿机的设计。在这里主要包括: 轴向进给的设计、径向进给部件的设计、滚刀架回转运动部件系统的设计这次毕业设计对设计工作的基本技能的训练,提高了分析和解决工程技术问题的能力,并为进行一般机械的设计创造了一定条件。

整机结构主要由电动机产生动力通过联轴器将需要的动力传递到丝杆上,丝杆带动丝杆螺母,从而带动整机运动,提高劳动生产率和生产自动化水平。更显示其优越性,有着广阔的发展前途。

本论文研究内容:

(1) 数控滚齿机总体结构设计。

(2) 数控滚齿机工作性能分析。

(3)电动机的选择。

(4) 数控滚齿机的传动系统、执行部件及机架设计。

(5)对设计零件进行设计计算分析和校核。

(6)绘制整机装配图及重要部件装配图和设计零件的零件图。

关键词:数控滚齿机, 联轴器,滚珠丝杠

CNC gear hobbing machine feed to feed, radial component

And hob head rotary components

Abstract

This design is the design of CNC gear hobbing machine. Here mainly includes: the design of axial feed, radial feed component design, hob head rotating parts of the system design of the graduation design, the design of the basic skills training, enhancing the analysis and to solve engineering problems, and create a certain condition for general mechanical design.

The structure is mainly produced by the motor power through the coupling will need to transfer the power to the screw rod, the screw rod drives the screw rod nut, thereby driving the movement, improve labor productivity and automation level of production. But also show its superiority, there are broad prospects for the development.

The research of this thesis:

(1) the overall structure design of CNC roll grinding machine.

(2) analysis of the work gear machine CNC roll.

(3) the choice of motor.

(4) transmission system, execution unit and the frame design of CNC gear hobbing machine.

(5) the design of components for the design calculation and check.

(6) to draw the assembly drawing and parts assembly diagram and parts diagram design.

Key words: CNC gear hobbing machine, coupling, ball screw

目 录

摘 要II

1 绪论1

1.1 数控滚齿机的研究定义及工作原理1

1.1.1 数控滚齿机定义1

1.1.2 工作原理1

1.2 课题的目的及意义1

1.3 国内外概况综述2

1.4 本课题研究的内容及方法3

1.4.1 主要的研究内容3

1.4.2 设计要求3

1.4.3 关键的技术问题3

2 数控滚齿机总体结构设计5

2.1 毕业设计(论文)要求及原始数据5

2.2 数控滚齿机的构成5

2.3 数控滚齿机的工作原理6

3 轴向进给结构及传动设计7

3.1 轴向进给滚珠丝杆副的选择7

3.1.1 导程确定7

3.1.2 确定丝杆的等效转速8

3.1.3 估计工作台质量及负重8

3.1.4 确定丝杆的等效负载8

3.1.5 确定丝杆所受的最大动载荷9

3.1.6 精度的选择9

3.1.7 选择滚珠丝杆型号10

3.2 校核10

3.2.1 临界压缩负荷验证10

3.2.2 临界转速验证11

3.2.3 丝杆拉压振动与扭转振动的固有频率11

3.3 电机的选择12

3.3.1 电机轴的转动惯量12

3.3.2 电机扭矩计算13

4 径向进给机械结构设计15

4.1 确定脉冲当量15

4.2 滚珠丝杠螺母副的计算和选型15

4.2.1 精度的选择15

4.2.2 丝杠导程的确定15

4.2.3 最大工作载荷的计算15

4.2.4 最大动载荷的计算16

4.2.5 滚珠丝杠螺母副的选型16

4.2.6 滚珠丝杠副的支承方式17

4.2.7 传动效率的计算17

4.2.8 刚度的验算17

4.2.9 稳定性校核18

4.2.10 临界转速的验证19

4.3 步进电动机的选择20

4.4 丝杠轴的校核22

4.5 键的校核23

4.6 轴承的校核23

4.7 直线滚动导轨副的计算和选择24

5 滚刀架回转运动的设计28

5.1 滚刀架回转运动设计28

5.1.1 支撑架的设计28

5.1.2 机座的设计28

5.2 步进电机选择28

5.3 传动机构的设计29

5.3.1 蜗杆蜗杆的设计及计算29

5.3.2 轴的设计33

5.3.3 滚动轴承的选择及校核计算39

5.3.4 键的选择和校核41

结 论43

参考文献44

致 谢45

1 绪论

1.1 数控滚齿机的研究定义及工作原理

1.1.1 数控滚齿机定义

数控滚齿机适用于成批、小批及单件生产加工圆柱齿轮和蜗轮,及一定参数的鼓形齿轮也可用花键滚刀连续分度滚切长度小于300的6齿及6齿以上的短花键轴。 且用链轮滚刀可以滚切链轮。加工圆柱齿轮时可采用逆铣和顺铣滚切,采用轴向进给(垂直进给)的方法加工出全齿宽。 数控滚齿机滚切普通蜗轮是采用径向进给的方法进行加工。数控滚齿机加工花键轴及链轮时机床的调整及加工方法与加工圆柱直齿轮时一样。

川公网安备: 51019002004831号

川公网安备: 51019002004831号