【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

圆管穿孔器设计

摘要

此次设计的圆管穿孔器,是摇臂钻床的的一种细分,主要应用于圆管、石油管道、通信设施、下水管道等一些管道的孔加工。钻孔工艺是加工孔类的基础部分,只要钻孔工艺的加工精度提高了,在后面的加工工艺过程就会更加简洁,提高加工效率,节省时间,提高经济效益。

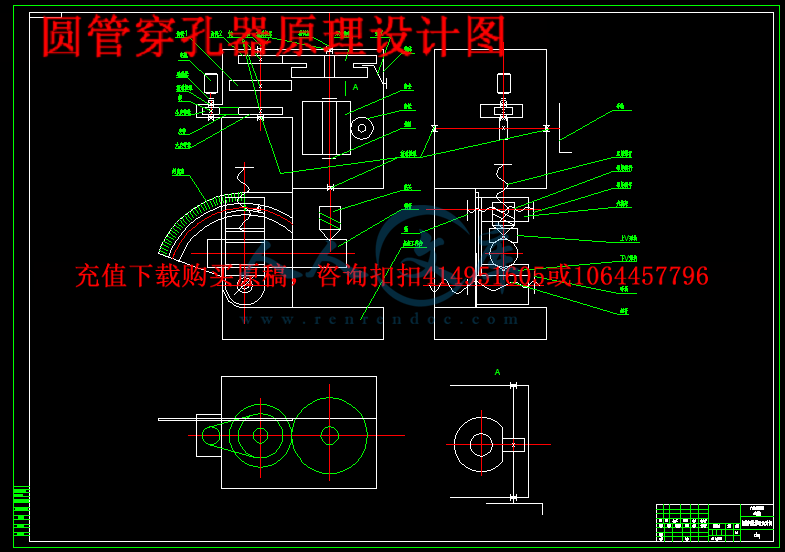

本文对圆管穿孔器进行设计,主要完成机械结构部分设计。整机结构主要由电动机产生动力将需要的动力传递到带轮上,然后通过带轮传递到带轮,通过小齿轮再过渡到卷双联齿轮上,双联齿轮轴上装有钻头机构。同时本文对该方案圆管穿孔器关键零部件设计过程进行了详细阐述,其主要内容包括系统总体方案的设计、电动机的选择、执行机构的设计、传动零部件的设计、轴的设计与校核以及轴承的选择等。

本论文研究内容:

(1) 圆管穿孔器总体结构设计。

(2) 圆管穿孔器工作性能分析。

(3)电动机的选择。

(4) 圆管穿孔器的传动系统、执行部件。

(5)对设计零件进行设计计算分析和校核。

(6)绘制整机装配图及重要部件装配图和设计零件的零件图。

关键词:圆管;穿孔器;钻孔工艺

Abstract

Pipe perforator of this design, is a subdivision of the rocker drilling, hole processing is mainly used in pipe, oil pipelines, communication facilities,water pipes and some other pipeline. The drilling process is a fundamental part of the processing hole class, as long as the processing of precision drilling technology has improved, in the processing technology behind the process will be more concise, improve processing efficiency, save time, improve economic benefits.

This paper designed the perforator of circular pipe, mainly completes the design of mechanical structure. The whole structure is mainly produced by motor power will need to transfer the power to the belt wheel through a belt wheel, and then transferred to the belt wheel, a small gear and the transition to the roll of double gear through, duplex gear shaft is provided with a bit mechanism. At the same time, this article on the scheme of circular pipe perforator key parts of the design process in detail, the main contents include system architecture design, the choice of motor andactuator design, transmission parts of the design, shaft design andchecking and choice of bearings.

This thesis research content:

(1) the overall structure design of pipe perforator.

(2) pipe perforator performance analysis.

(3) the choice of motor.

(4) pipe transmission system, the executive component perforator.

(5) the design of parts of design calculation and check.

(6) drawing machine assembly drawing and assembly drawing design ofimportant parts and parts drawings.

z

Key words: circular tube; perforator; drilling technology

目录

绪论1

第1章 圆管穿孔器总体设计2

1.1圆管穿孔器总体设计方案2

1.2机床方案的制定3

1.2.1 制定工艺方案3

1.2.2 确定机床的配置形式和结构方案3

1.2.3 机床联系尺寸图4

第2章 切削要素的选择与计算5

2. 1 确定工序间余量5

2.2 选择切削用量5

2.3 确定切削力、切削扭矩、切削功率6

2.4 选择刀具结构6

2.5 加工图7

2.5.1 加工示意图的作用和内容7

2.5.2、绘制加工示意图之前的有关计算7

第3章 主轴箱设计9

3.1 基本传动数据计算9

3.1.1 分配传动比9

3.1.2 计算机构各轴的运动及动力参数10

3.2 带传动设计10

3.2.5 确定带的根数:11

3.2.7 作用在轴上的载荷:12

3.2.8 带轮结构与尺寸见零件图12

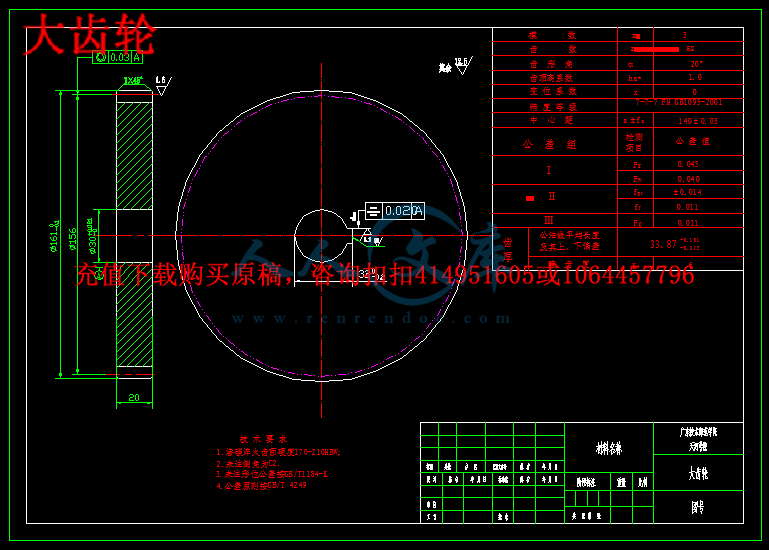

3.3 齿轮传动设计12

3.3.1 第一级齿轮传动设计12

3.3.2 第二级齿轮传动设计:15

3.4 轴的校核17

3.5 键的校核23

3.6 轴承的校核24

第4章 穿孔器夹具概述26

4.1 穿孔器的夹具设计特点26

4.2穿孔器的夹具的设计过程27

4.3 定位支承系统28

第5章 穿孔器的综合评价28

5.1整体评价28

5.2经济性分析28

5.3市场分析29

总 结29

参考文献31

致 谢32

绪论

中国在发展,中国的机械设备也在不断的发展,2015年中国工程机械业将迎来9000亿元市场容量,不仅给中国机械制造行业的带来巨大发展空间,同时也聚焦了国际的机械巨头的目光,使国外企业不断进驻中国市场,国内的机械企业在发展国内市场的前提下也不断的拓展国外市场,坚持“走出去”的策略,将中国机械设备国际化。

我国已成为世界工程机械第一产销大国,中国制造的工程机械走向了世界各地。10年来,我国工程机械行业在发展方式转变、经济结构调整方面取得明显成效,综合实力迅速增强,国际竞争力和产业地位大大提升。我国工程机械行业各类产品的技术水平及可靠性大多已达到甚至超过了国际先进水平,在世界工程机械领域有了诸多响当当的中国品牌。我国机械行业门类齐全,规模大,2009年整体销售收入接近9万亿元,仅次于日本居世界第二位,占到全球机械销售额的15%左右;出口额达到2,425亿美元,跃居世界第四;工业增加值超过2万亿元,约占当年我国GDP的8%;机械行业是对全国工业发展贡献最大的行业,经济总量占整个装备制造业2/3以上。因此机械行业是装备制造业的最重要组成部分,堪称中国工业的“脊梁”。

我国的机床工业是在1949年新中国成立后才开始建立起来的。解放前,由于长期的封锁统治和19世纪中叶以后帝国主义的侵略和掠夺,我国的工农业生产非常落后,既没有独立的机械制造业,更谈不上机床制造业。至解放前夕,全国只有少数城市的一些规模很小的机械厂,制造少量简单的皮带车间、牛头刨床和砂轮等;1949年全国机床产量仅1000多台,品种不到10个。

解放后,党和人民政府十分重视机床工业的发展。在解放初期的三年经济恢复时期,就把一些原来的机械修配厂改建为专业厂;在随后开始的几个五年计划期间,又陆续扩建、新建了一系列机床厂。经过50多年的建设,我国机床工业从无到有,从小到大,现在已经成门类比较齐全,具有一定实力的机床工业体系,能生产5000多种机床通用品种,数控机床1500多种;不仅装备了国内的工业,而且每年还有一定数量的机床出口。

我国机床行业的发展是迅速的,成就是巨大的。但由于起步晚、底子薄,与世界先进水平相比,还有较大差距。为了适应我国工业、农业、国防和科学技术现代化的需要,为了提高机床产品在国际市场上的竞争能力,必须加大精力,设计制造出更好的机床。

川公网安备: 51019002004831号

川公网安备: 51019002004831号